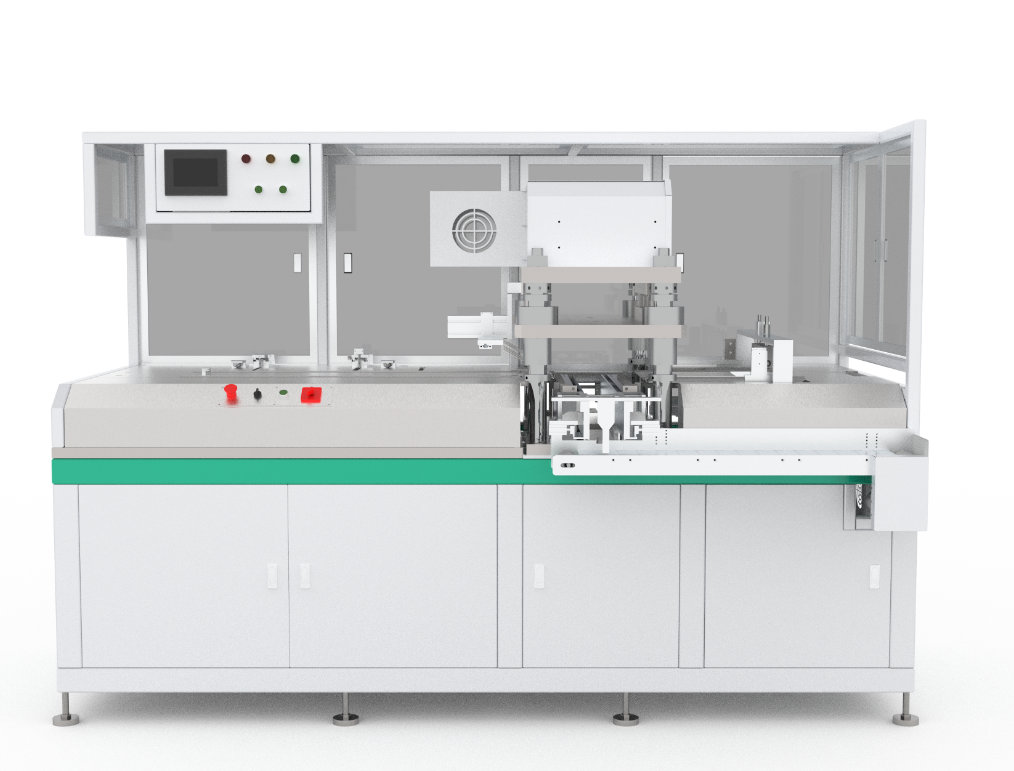

Inspeções Rotineiras para Maximizar a Longevidade da Máquina de Puncionamento

Verificações Visuais e de Segurança para Identificar Sinais Precoces de Desgaste

Inspeções visuais diárias reduzem o tempo de inatividade não planejado em 23% (Ponemon 2023). Os operadores devem verificar mangueiras hidráulicas quanto a vazamentos, inspecionar interfaces de punção/matriz quanto a lascas e confirmar se as proteções de segurança estão funcionando. Fique atento a placas desalinhadas ou vibrações anormais durante ciclos ociosos — indicadores precoces de possíveis falhas.

Inspeção de Alinhamento e Ferramentas para Evitar Tensões Mecânicas

O alinhamento a laser mensal garante que as estações da torreta mantenham uma precisão de ±0,05 mm. O alinhamento adequado reduziu as substituições de ponteiras de punção em 34% ao longo de 18 meses em um estudo de caso. Verifique o paralelismo do sapato da matriz e a condição da placa de reforço durante a troca de ferramentas para evitar distribuição desigual de carga.

Monitoramento de Parâmetros da Máquina para Desvios de Desempenho

| Metricidade | Alcance Ideal | Limiar de Alerta |

|---|---|---|

| Pressão hidráulica | 90-110 bar | ±15% |

| Tempo de ciclo | 2,3-2,8 segundos | +10% |

| Temperatura do Motor | 40-65°C | 75°C |

| Sensores habilitados para IoT ajudam a detectar desvios precocemente, sinalizando problemas como rolamentos desgastados ou bombas ineficientes antes que se agravem. |

Implementação de um Protocolo de Inspeção Baseado em Lista de Verificação

Fábricas que utilizam listas de verificação padronizadas relatam 28% menos reparos emergenciais. Um protocolo típico por turno de 8 horas inclui:

- Verificações de resposta do embreagem/freio antes do turno

- Remoção de detritos dos guias do martelo após a operação

- Testes semanais de folga do virabrequim

Essa abordagem sistemática prolonga a vida útil ao detectar desgaste precocemente.

Práticas ideais de lubrificação para desempenho prolongado de máquinas de perfuração

Seleção da graxa e do óleo certos para proteção ideal dos componentes

Utilize lubrificantes compatíveis com as especificações do fabricante. Os óleos sintéticos superam as opções à base mineral em cargas elevadas, reduzindo o desgaste em rolamentos e guias em até 40%. Escolha aditivos anti-desgaste como o ditiophosphato de zinco dialquilo (ZDDP) para aplicações pesadas. A seleção inadequada pode encurtar a vida útil da máquina em 18—24 meses, segundo um estudo sobre lubrificação industrial.

Estabelecimento de uma cronologia de lubrificação com base na intensidade de uso

Alinhe a frequência de lubrificação com as demandas de produção:

| Intensidade de Uso | Frequência de Lubrificação | Indicadores Principais |

|---|---|---|

| Baixa (<4 hrs/dia) | A cada 120—150 ciclos | Aumento de ruído, alteração na cor do óleo |

| Moderado (8—12 horas/dia) | A cada 60—80 ciclos | Picos de temperatura (>160°F), mudanças na viscosidade |

| Alto (turnos contínuos 24/7) | Monitoramento em tempo real | Sensores de vibração, quedas de pressão |

As diretrizes da Associação de Fabricantes de 2024 recomendam a revisão trimestral dos cronogramas, pois linhas do tempo desatualizadas causam 67% das falhas relacionadas à lubrificação.

Limpeza e lubrificação regulares dos componentes da prensa de punção

Contaminantes causam 34% das falhas de lubrificação. Limpe os êmbolos, guias e trilhos com panos isentos de fiapos e limpadores à base de solvente antes de reaplicar a graxa. Para máquinas CNC, siga as normas ISO 4406:2021 — manter a contagem de partículas abaixo de 18/16/13 melhora significativamente a durabilidade do sistema hidráulico.

Erros Comuns na Lubrificação e Como Evitá-los

Três erros respondem por 58% das falhas induzidas por lubrificação:

- Contaminação cruzada : A mistura de graxas reduz a espessura da película em 60%. Use ferramentas dedicadas para cada lubrificante.

- Aplicação excessiva : O excesso de graxa atrai agentes abrasivos; dispensadores automatizados garantem precisão de ±5%.

-

Ignorando Fatores Ambientais : Em ambientes úmidos, utilize graxas resistentes à água NLGI #2 para prevenir emulsificação.

Pontos de lubrificação com etiquetas RFID eliminam erros de rastreamento e reduzem desgaste prematuro em 29%.

Treinamento do Operador e Uso Correto para Minimizar o Desgaste

Ensino de Práticas Recomendadas para Reduzir Erros Humanos

A operação humana contribui com 42% dos padrões de desgaste (PEMRG 2022). O treinamento em sequenciamento de carga, posicionamento de materiais e controle de velocidade ajuda a evitar paradas bruscas e forças irregulares. O alinhamento adequado do molde sozinho reduz o esforço lateral em até 31%. Revisões bienais de certificação reforçam as melhores práticas.

| Foco do Treinamento | Redução da taxa de erro | Mitigação do Impacto do Desgaste |

|---|---|---|

| Protocolos de Partida/Parada | 28% | 19% menos falhas em rolamentos |

| Procedimentos de Parada de Emergência | 41% | 34% menos vazamentos hidráulicos |

| Manuseio de Materiais | 37% | 27% de redução no desalinhamento da matriz |

Programas de Certificação para Padrões Operacionais Consistentes

Treinamento padronizado reduz falhas prematuras em 38%. A certificação em níveis com avaliações práticas desenvolve competência em fixação sensível ao torque, cálculos de carga dinâmica e identificação de desgaste. Esses programas estão alinhados às normas de segurança ISO 12100, especialmente para sistemas hidráulicos.

Como o Manuseio Inadequado Acelera o Desgaste de Máquinas de Perfuração

Sobrecarga térmica — operar acima de 85% da capacidade por mais de duas horas — degrada componentes elétricos oito vezes mais rápido. Contornar sensores de segurança causa 62% das falhas no sistema de controle em dobradeiras. Instalações que utilizam registro obrigatório de erros relatam 55% menos substituições não planejadas de peças anualmente.

Gestão Estratégica de Peças Sobressalentes e Estoque

Estocagem de componentes críticos para prevenir paradas não planejadas nas fábricas

Identifique peças essenciais para a missão, como válvulas hidráulicas, cabeças de punção e buchas guia. Manter um estoque de segurança de 10—15% reduz paradas não planejadas em 38% (Engenharia de Fábrica 2023). Utilize uma matriz de criticidade:

- Itens de alto impacto (tempo de entrega de 72 horas): Estoque 2—3 unidades

- Itens de impacto moderado (tempo de entrega de 7 dias): Mantenha 1 unidade reserva

- Itens de baixo impacto (disponíveis localmente): Mantenha parcerias com fornecedores

Trabalhar com peças originais para garantir compatibilidade e durabilidade

Componentes OEM reduzem problemas de compatibilidade em 60% em comparação com alternativas genéricas. Buchas do mercado secundário desgastam-se 3,2 vezes mais rápido sob cargas equivalentes (Revista Trimestral de Metalurgia 2024). Embora sejam 15—20% mais caros inicialmente, as peças OEM oferecem taxas 82% melhores de tempo médio entre falhas em aplicações de cisalhamento.

Sistemas de rastreamento de inventário para substituição preditiva

Sistemas de inventário com RFID reduzem rupturas em 41% e custos de armazenagem em 29%. Plataformas em nuvem permitem alertas em tempo real, gatilhos automáticos de reabastecimento com base no uso e rastreamento da vida útil de peças sobressalentes por meio de registros de manutenção. Fábricas que utilizam análise ABC—focando-se nos 20% superiores dos componentes propensos a falhas—reduziram pedidos emergenciais em 67%, alcançando 99,1% de disponibilidade de equipamentos.

Controles Ambientais e Integração de Manutenção Preditiva

Controle de Temperatura e Umidade ao Redor de Máquinas de Perfuração

Mantenha temperaturas entre 20—25°C e umidade entre 40—60% para prevenir tensões térmicas e corrosão. Invólucros climatizados ou sistemas HVAC localizados preservam as tolerâncias de alinhamento e protegem o isolamento elétrico.

Manter a Área de Trabalho Limpa para Minimizar Riscos de Contaminação

A sujeira representa 27% das falhas prematuras de rolamentos (Facilities Management Journal 2023). A limpeza diária, varredores magnéticos e estações de trabalho fechadas mantêm contaminantes afastados. Rotinas dedicadas de limpeza prolongam a eficácia da lubrificação em 40% em comparação com ambientes não controlados.

Redução de Vibrações e Interferências Elétricas no Piso de Produção

Utilize suportes antivibratórios e folgas sísmicas para isolar máquinas do equipamento circundante. Proteja os sistemas CNC contra interferência eletromagnética roteando cabos de energia separadamente e instalando eletrodutos blindados. Essas medidas reduzem eventos de mau funcionamento em 33% em áreas de produção densas.

Integração de Sensores e IoT para Monitoramento em Tempo Real das Condições

Sensores de vibração, imagens térmicas e monitores de corrente fornecem informações em tempo real sobre a saúde da máquina. De acordo com o Relatório de Automação Industrial de 2024, o monitoramento baseado em IoT reduziu as paralisações não planejadas em 42% nas operações de estampagem. Painéis centralizados identificam anomalias, como forças anormais no martelo ou sobrecargas no motor, antes que ocorram danos.

Planejamento de Manutenção Baseado em Dados Utilizando Padrões Históricos de Falhas

A análise de dados dos sensores e registros de manutenção revela modos de falha recorrentes. Instalações que priorizam manutenção preditiva alcançam uma vida útil 30% maior das ferramentas e custos energéticos 22% menores. Um sistema de alertas em níveis permite intervenções oportunas durante pausas programadas, evitando falhas catastróficas.

Perguntas Frequentes

Quais são os benefícios das inspeções visuais diárias em máquinas de perfuração?

As inspeções visuais diárias podem reduzir as paralisações não planejadas em 23%, pois ajudam a identificar vazamentos hidráulicos, trincas nas interfaces de punção/matriz e possíveis desalinhamentos precocemente.

Com que frequência o alinhamento a laser deve ser realizado em uma máquina de punção?

O alinhamento a laser deve ser realizado mensalmente para garantir que as estações da torreta mantenham uma precisão de ±0,05 mm, o que ajuda a reduzir desgaste prematuro e substituições.

Qual é a frequência recomendada de lubrificação para uso intensivo?

Para uso intensivo (turnos 24/7), recomenda-se o monitoramento em tempo real, pois ajuda a ajustar as necessidades de lubrificação com base nas condições atuais e a prevenir falhas.

Por que o treinamento é importante para operadores de máquinas de punção?

Um treinamento adequado reduz erros humanos, responsáveis por cerca de 42% dos padrões de desgaste. O treinamento em boas práticas reduz o desgaste da máquina e prolonga a vida útil dos componentes.

Como a manutenção preditiva impacta a longevidade do equipamento?

A manutenção preditiva com base em padrões históricos de falha pode aumentar a vida útil das ferramentas em 30% e reduzir os custos energéticos em 22%, tornando-a uma estratégia crucial para a confiabilidade de longo prazo da máquina.

Sumário

- Inspeções Rotineiras para Maximizar a Longevidade da Máquina de Puncionamento

- Práticas ideais de lubrificação para desempenho prolongado de máquinas de perfuração

- Treinamento do Operador e Uso Correto para Minimizar o Desgaste

- Gestão Estratégica de Peças Sobressalentes e Estoque

-

Controles Ambientais e Integração de Manutenção Preditiva

- Controle de Temperatura e Umidade ao Redor de Máquinas de Perfuração

- Manter a Área de Trabalho Limpa para Minimizar Riscos de Contaminação

- Redução de Vibrações e Interferências Elétricas no Piso de Produção

- Integração de Sensores e IoT para Monitoramento em Tempo Real das Condições

- Planejamento de Manutenção Baseado em Dados Utilizando Padrões Históricos de Falhas

-

Perguntas Frequentes

- Quais são os benefícios das inspeções visuais diárias em máquinas de perfuração?

- Com que frequência o alinhamento a laser deve ser realizado em uma máquina de punção?

- Qual é a frequência recomendada de lubrificação para uso intensivo?

- Por que o treinamento é importante para operadores de máquinas de punção?

- Como a manutenção preditiva impacta a longevidade do equipamento?