Arbeitsabläufe optimieren durch Automatisierung in Buchbindemaschinen

Die Integration von Automatisierungssoftware verwandelt traditionelle Verlags-Workflows

Heutige Buchproduktionsanlagen können die Bearbeitungszeit von Aufträgen im Vergleich zu älteren Methoden um etwa 30 bis 50 Prozent reduzieren. Dies geschieht, weil sie alle zeitaufwendigen manuellen Vorstufen durch intelligente Imposition-Software und automatische Proofing-Systeme ersetzen. Die Maschinen nehmen automatisch Anpassungen am Seitenlayout vor, abhängig von der Art der Bindung, und halten so die entscheidenden Buchrückenabstände präzise, ohne dass jemand ständig an Vorlagen herumjustieren muss. Produktionsleiter erhalten Echtzeit-Updates über Dashboard-Bildschirme, die anzeigen, wo im Prozess mögliche Verzögerungen entstehen. Dadurch können sie Personal und Material rechtzeitig umverteilen, bevor Probleme tatsächlich auftreten.

Auf JDF basierende Systeme ermöglichen einen nahtlosen Datenaustausch zwischen den Produktionsstufen

Wenn Druckereien mit der Implementierung von JDF-Protokollen beginnen, öffnen sie bidirektionale Kommunikationskanäle zwischen ihren Buchbindemaschinen und früheren Stadien wie den digitalen Druckprozessen. Laut Erkenntnissen der Print Industry Benchmark Study 2023 verzeichneten Unternehmen, die zu JDF-Abläufen gewechselt sind, einen deutlichen Rückgang an Fehlern während des Übergangs von der Vorstufe zur Bindung, wobei solche Probleme im Vergleich zu traditionellen manuellen Dateiübertragungsmethoden um etwa 78 % reduziert wurden. Das System behebt auch Dateiversionsprobleme, da es die PDF/X-4-Dateien darauf überprüft, was die Druckmaschinen kurz vor dem Schneiden tatsächlich benötigen, wodurch jene ärgerlichen Versionsmismatches eliminiert werden, die früher die Produktion belasteten.

Verminderte Engpässe und Stillstandszeiten durch integrierte Buchbindemaschinen-Workflows

Automatische Maschinensynchronisation sorgt für perfekte Timingabstimmung zwischen Präzisionspressen und Inline-Bindungseinheiten. Wenn ein Prozess verlangsamt, regulieren vorgeschaltete Geräte automatisch die Ausgabe über geschlossene Regelkreise. Diese Integration reduziert Substratverstopfungen um 63 % bei Sattelheftungen (Printing Industries Alliance 2024) und gewährleistet 99,2 % Verfügbarkeit während Sechs-Stunden-Produktionsläufen.

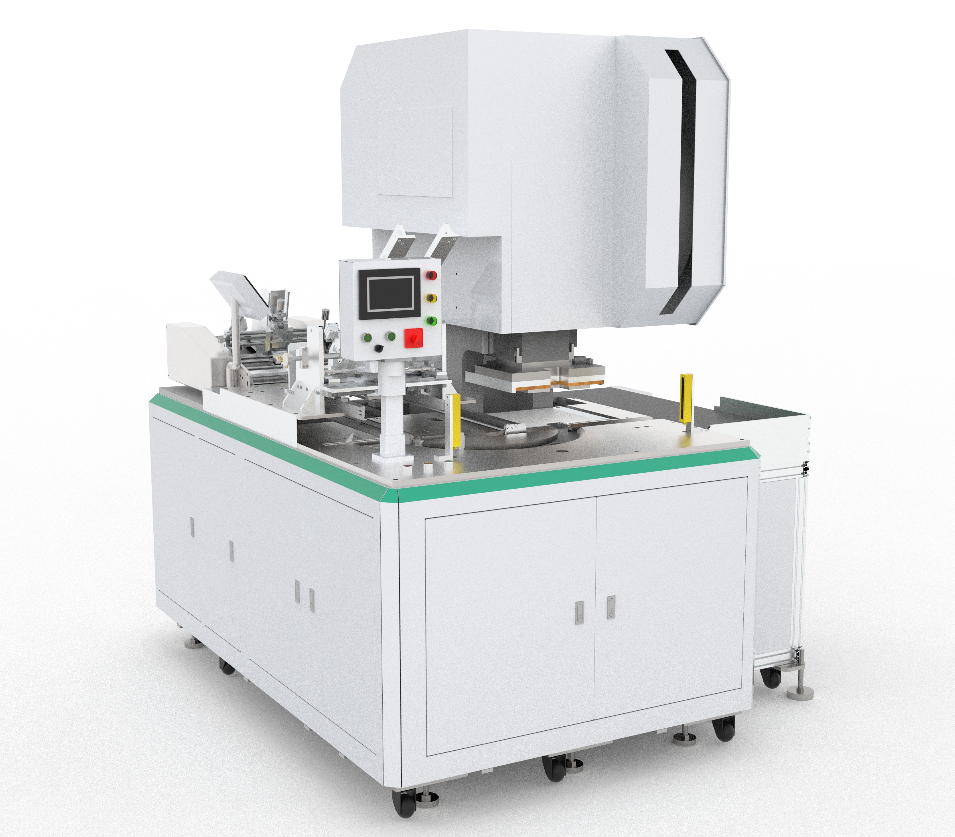

Intelligente Technologien zur Steigerung von Präzision und Sicherheit in der Buchverarbeitung

Modern buchfertigungsmaschinen setzen nun auf künstliche Intelligenz (KI), um Veredelungsprozesse zu optimieren und gleichzeitig die Arbeitssicherheit zu erhöhen. Diese Innovationen adressieren zentrale Problemstellen in der Buchproduktion, von kostspieligen Einrichtfehlern bis hin zu ungleichmäßiger Bindungsqualität.

KI-gesteuerte Imposition und Fehlererkennung minimieren Einrichtfehler und Fehldrucke

Künstliche Intelligenz analysiert, was gedruckt werden muss, und überprüft vergangene Produktionsdaten, um die beste Anordnung der Bögen für den Druck zu ermitteln. Diese intelligenten Systeme erkennen Probleme frühzeitig, beispielsweise falsche Seitenzahlen oder nicht übereinstimmende Faltungen, wodurch laut Branchenberichten aus 2024 der Verschwendung von Drucken um rund 45 % reduziert wird. Wenn die Produktion den Verarbeitungsschritt erreicht, beobachtet die KI weiterhin genau und meldet Probleme wie schief verarbeitete Buchrücken oder ungleichmäßig geschnittene Seiten. Dadurch wird Verschwendung im weiteren Prozess vermieden, wo Fehlerbehebungen viel kostspieliger und zeitaufwendiger sind.

Intelligente Verarbeitungssysteme gewährleisten gleichmäßige, hochpräzise Bindungsergebnisse

Moderne Ausrüstung verwendet heutzutage Laserführung zusammen mit geschlossenen Kalibriersystemen, um während des Klebens sowie beim Anbringen von Abdeckungen eine Genauigkeit von etwa einem halben Millimeter zu gewährleisten. Die in die meisten modernen Klebesysteme integrierten Temperaturregelungsfunktionen sorgen für feste Verbindungen, unabhängig davon, ob dünnes oder dickes Papier verarbeitet wird oder ob unter wechselnden Werkstattbedingungen gearbeitet wird. Laut Berichten von der Produktionsfläche aus der Praxis erzielen Unternehmen, die solche technischen Verbesserungen umsetzen, in der Regel etwa einen Rückgang von 38 Prozent bei Problemen mit der Bindung. Beeindruckend ist, dass diese Systeme bereits beim ersten Versuch nahezu eine Erfolgsquote von 99,3 Prozent erreichen, selbst wenn mehrere Produkttypen auf derselben Produktionslinie gefertigt werden.

Verringerte manuelle Arbeit verbessert die Arbeitssicherheit und Zuverlässigkeit der Produktion

Die automatisierten Systeme zum Rütteln und Stapeln von Büchern haben die körperlich belastenden Hebearbeiten deutlich reduziert, die früher zum regulären Buchfertigungsprozess gehörten. Sobald Mitarbeiter den beweglichen Komponenten zu nahe kommen, greifen die eingebauten Sicherheitsvorrichtungen und schalten die Maschinen unverzüglich ab. Laut aktuellen Branchendaten aus dem „2024 Print Industry Safety Report“ verzeichnen Betriebe, die zu diesen intelligenten Buchproduktionsanlagen gewechselt sind, etwa 30 Prozent weniger Unfälle vor Ort sowie eine um rund 22 Prozent geringere Anzahl an Arbeitsunfallversicherungsfällen im Vergleich zu älteren Verfahren. Diese Zahlen verdeutlichen, welch großen Unterschied moderne Technologie bei der Gewährleistung der Arbeitssicherheit für Beschäftigte machen kann.

Maximierung von Verfügbarkeit und Präzision durch Maschinen-Software-Synergie

Heutige Buchproduktionsmaschinen haben dank der engen Zusammenarbeit von mechanischen Komponenten mit Steuersoftware neue Zuverlässigkeit erreicht. Wenn Unternehmen JDF-Workflows implementieren, entstehen nahtlose Verbindungen zwischen allen Stufen – von der Gestaltung bis zur endgültigen Bindung. Branchenstandards zeigen, dass diese Systeme rund 97,4 % der Zeit betriebsbereit bleiben, was angesichts der Hintergrundprozesse beeindruckend ist. Die heutige Kommunikation zwischen Hardware und Software sorgt dafür, dass Einstellungen automatisch zwischen verschiedenen Maschinen synchronisiert werden. Dadurch entfällt die Notwendigkeit, dass Mitarbeiter immer wieder dieselben Daten manuell eingeben müssen – eine Ursache für etwa ein Viertel aller Produktionsverzögerungen, wie Statistiken des Printing Industries of America vom letzten Jahr belegen.

Maschinen-Software-Integration steigert die Effizienz und minimiert Ausfallzeiten

Moderne Buchbindeautomaten können ihre Einstellungen automatisch anpassen, wenn man von herkömmlichen Taschenbüchern zu Hardcover- oder Sonderformatbüchern wechselt. Diese Systeme verfügen über integrierte Vorbelegungen, die zusammen mit intelligenter Software arbeiten, um alles von schnell umgesetzten wissenschaftlichen Publikationen bis hin zu limitierten Kunstbänden zu bewältigen, und zwar vollkommen ohne manuelle Eingriffe. Das Ergebnis? Die Rüstzeiten sinken um rund zwei Drittel im Vergleich zu den alten manuellen Methoden. Und trotz dieser Geschwindigkeit bleiben die Bindungen dennoch äußerst präzise, mit einer Toleranz von knapp unterhalb eines halben Millimeters – eine beachtliche Leistung für alle, die Wert auf Buchqualität legen.

Automatisierte Buchbindung passt sich schnell an wechselnde Druckauftragsanforderungen an

Forschung, die 2023 in Scientific Reports veröffentlicht wurde, zeigt, dass Maschinen, die zusammen mit Software-Systemen arbeiten, dazu beitragen, menschliche Fehler während der Buchherstellung zu reduzieren. Die Reduktion von Fehlern liegt zwischen 58 und 62 Prozent über siebzehn verschiedene gemessene Faktoren hinweg. Diese automatischen Qualitätskontrollen führen praktisch vollständige Inspektionen durch, während Bücher geschnitten und die Seiten zusammengefügt werden. Sie erkennen Probleme bei der Ausrichtung der Buchblöcke, bevor fehlerhafte Produkte weiter in der Produktionslinie gelangen. Für Unternehmen, die ein solches Feedback-System nutzen, gab es eine deutliche Reduktion von Materialabfällen um etwa 34 Prozent, wie Branchenberichte zeigen. Und das Beeindruckendste? Die ursprüngliche Erfolgsquote liegt mittlerweile bei über 99,1 Prozent für fertige Produkte direkt am Ende der Produktionslinie.

Reduzierter manueller Eingriff senkt Fehlerquoten um bis zu 60 %

Indem repetitive Aufgaben wie das Zählen von Seiten und das Auftragen von Klebstoff auf robotische Systeme verlagert werden, berichten Betriebe von 73 % weniger Arbeitsunfällen, die mit der manuellen Buchherstellung zusammenhängen. Fehleranfällige Arbeiten wie die Ausrichtung beim Folienprägen erfolgen nun mithilfe laserbasierter Positioniersysteme, die eine Wiederholgenauigkeit von 0,05 mm erreichen, was allein durch menschliche Arbeit nicht erreichbar ist.

Skalierbare und kosteneffiziente Buchproduktion in kleinen Auflagen ermöglichen

Büchermaschinen unterstützen skalierbare, bedarfsgerechte Produktion für dynamische Märkte

Die neueste Generation von Buchdruckmaschinen verändert die Art und Weise, wie Verleger über Kosten denken, da sie jetzt Auflagen ab nur 50 Exemplaren produzieren können, ohne an jedem einzelnen Exemplar Geld zu verlieren. Laut einer aktuellen Studie von PrintForecast aus dem Jahr 2023 benötigen diejenigen, die zu diesen automatisierten Kurzauflagensystemen wechseln, etwa 40 Prozent weniger Zeit für ihre Druckaufträge als dies mit herkömmlichen Offsetdruckverfahren möglich war. Was bedeutet das praktisch? Verleger gewinnen die Flexibilität, die Produktion plötzlichen Nachfragespitzen anzupassen. Denken Sie an Lehrbücher, die genau vor Beginn der Vorlesungensemester benötigt werden, oder an Sondereditionen von Kunstbüchern, die online unerwartet Aufmerksamkeit erregen könnten, deren Massenproduktion aber riskant wäre, solange der Erfolg unklar ist.

Kurzauflagen-Druck reduziert Überproduktion und Lagerkosten

Diese Technologie senkt die Lagerkosten jährlich um rund 35 %, da Verleger keine großen Mengen gedruckter Exemplare mehr bevorraten müssen, wenn Bücher erst bei Verkauf produziert werden. Die automatischen Druckanlagen sind preislich mit herkömmlichen Methoden vergleichbar, sobald eine Stückzahl von etwa 300 Exemplaren erreicht wird, dank effizienter Papierverwendung und Energieeinsparungen während der Produktion. Neue digitale Bindemaschinen verarbeiten Bücher von dünnen Broschüren bis hin zu dicken Romanen mit bis zu 400 Seiten, ohne dass manuelle Anpassungen der Einstellungen erforderlich sind. Das bedeutet, dass ältere Titel, die früher nur schlecht verkauft wurden, plötzlich wieder lohnenswert sind und bei Bedarf in kleinen Auflagen weiterhin produziert werden können.

Vorteile für die Nachhaltigkeit: Reduzierung von Abfall und Energieverbrauch bei der Buchproduktion

Genaue Materialverwendung und präzises Zuschnitt minimieren den Abfall bei der Buchfertigung erheblich

Heutige Buchherstellungsmaschinen sind mit smarter Schneidetechnik ausgestattet, die laut dem Bericht der Sustainable Print Alliance vom letzten Jahr den Papierverbrauch um 22 bis 30 Prozent reduziert, verglichen mit herkömmlichen manuellen Schneidetechniken. Diese Maschinen arbeiten mit fortschrittlicher Nesting-Software, die durch geschickte Anordnung aller kleinen Buchteile eine Materialausnutzung von rund 97,4 % erreicht – bis ins kleinste Detail optimiert. Zudem sind Sensoren eingebaut, die während der Produktion kontinuierlich die Schneideposition anpassen, um Störungen vorzubeugen. Für durchschnittlich große Druckereien bedeuten diese Funktionen zur Abfallverfolgung jährliche Einsparungen von rund 18 Tonnen Abfall – eine enorme Verbesserung sowohl aus umwelttechnischer als auch finanzieller Sicht.

Erhöhte Ausgabekapazität mit minimiertem Abfall verbessert Umwelt- und Kosteneffizienz

Wenn Buchbindemaschinen Energie-Rückgewinnungsfunktionen mit intelligenten Steuerungssystemen kombinieren, können sie den Energieverbrauch pro Tausend produzierter Bücher um rund 27 % senken, und zwar ohne die Betriebszeit von 95 % zu unterschreiten, berichtete letztes Jahr das Green Manufacturing Review. Die heutzutage eingesetzten Recycling-Systeme in geschlossenen Kreisläufen sind in der Lage, etwa 89 % der anfallenden Papierabfälle wieder in verwertbare Materialien umzuwandeln, anstatt diese auf Deponien zu entsorgen. Dies reduziert nicht nur den Bedarf an Rohmaterialien, sondern spart den Unternehmen auch erhebliche Kosten. Hersteller berichten, dass sie allein durch die Umsetzung dieser Maßnahmen jährlich rund 58.000 US-Dollar an Entsorgungskosten einsparen. Zudem bleiben sie den regulatorischen Anforderungen für umweltfreundliche Fertigungsstandards in den verschiedenen Regionen ihrer Tätigkeit voraus.

FAQ-Bereich

Welche Vorteile bietet der Einsatz automatisierter Buchbindemaschinen?

Automatische Buchbindemaschinen optimieren Arbeitsabläufe, reduzieren Fehler, steigern die Effizienz und erhöhen die Arbeitssicherheit. Zudem bieten sie erhebliche umweltfreundliche Vorteile.

Wie verbessern JDF-basierte Systeme die Buchproduktion?

JDF-basierte Systeme ermöglichen einen nahtlosen Datenaustausch zwischen den einzelnen Produktionsphasen, reduzieren Fehler, verbessern das Dateimanagement und erhöhen die Integration der gesamten Prozesse.

Welche Rolle spielt KI in der modernen Buchproduktion?

KI-gesteuerte Technologien helfen dabei, Einrichtfehler zu minimieren, die Präzision zu erhöhen und Fehler bereits früh in der Buchproduktion zu erkennen. Dies verbessert die Effizienz und reduziert Abfall.

Wie wirken sich diese Technologien auf die Arbeitssicherheit aus?

Moderne Buchbindemaschinen mit Automatisierung reduzieren die manuelle Arbeit, verbessern die Betriebssicherheit und senken die Unfallrate am Arbeitsplatz deutlich.

Ist der Einsatz automatisierter Buchdrucktechnologien für kleine Auflagen kosteneffizient?

Ja, automatisierte Systeme sind besonders kosteneffizient für kleine Serien, reduzieren Überproduktion und Lagerkosten sowie bieten Flexibilität, um Marktnachfragen gerecht zu werden.

Wie tragen Buchbindemaschinen zur Nachhaltigkeit bei?

Sie minimieren Abfall, optimieren den Materialverbrauch, integrieren energiesparende Funktionen und verbessern Recyclingpraktiken, wodurch umweltfreundliche Produktionsprozesse unterstützt werden.

Inhaltsverzeichnis

- Arbeitsabläufe optimieren durch Automatisierung in Buchbindemaschinen

- Intelligente Technologien zur Steigerung von Präzision und Sicherheit in der Buchverarbeitung

- Maximierung von Verfügbarkeit und Präzision durch Maschinen-Software-Synergie

- Skalierbare und kosteneffiziente Buchproduktion in kleinen Auflagen ermöglichen

- Vorteile für die Nachhaltigkeit: Reduzierung von Abfall und Energieverbrauch bei der Buchproduktion

-

FAQ-Bereich

- Welche Vorteile bietet der Einsatz automatisierter Buchbindemaschinen?

- Wie verbessern JDF-basierte Systeme die Buchproduktion?

- Welche Rolle spielt KI in der modernen Buchproduktion?

- Wie wirken sich diese Technologien auf die Arbeitssicherheit aus?

- Ist der Einsatz automatisierter Buchdrucktechnologien für kleine Auflagen kosteneffizient?

- Wie tragen Buchbindemaschinen zur Nachhaltigkeit bei?