Die Stanzmaschine ist eine wichtige Ausrüstung für die Weiterverarbeitung im Druckbereich. Sie wird häufig in der Produktion von Karten, Smartcards, Spielkarten, Pokerkarten, Animationskarten, Bankkarten usw. eingesetzt. Zu ihren Hauptfunktionen gehören die präzise Papierzuführung, automatische Sammlung der Bögen und automatische Abfallentfernung, was direkt die Qualität und Produktionsgeschwindigkeit der Endprodukte beeinflusst. Mit der kontinuierlichen Verbesserung von Technologien wie dem Internet der Dinge (IoT) und der Funkidentifikation (RFID) entwickelt sich die Smartcard-Industrie rasant in Richtung eingebetteter, ultradünner und vernetzter Lösungen. Diese Entwicklung stellt neue Anforderungen an die technische Leistungsfähigkeit von Stanzmaschinen. Dieser Artikel erörtert die durch zukünftige Entwicklungen der Smartcard-Technologie ausgelösten Modernisierungsanforderungen an Stanzmaschinen aus vier Perspektiven: technologische Vorausschau, Genauigkeitsanforderungen, Datenfusion und Investitionsallokation. Gleichzeitig erfolgt eine Analyse aus zwei Aspekten: Branchentrends und gerätetechnische Merkmale. Damit werden branchenspezifische Fachkenntnisse für Kunden in der Druckindustrie bereitgestellt.

Einbauantennenkarten haben sich aufgrund ihrer umfassenden Anwendungen in mobilen Zahlungen und Identitätsauthentifizierungen zu einem der wichtigsten Wachstumsbereiche in der Smartcard-Industrie entwickelt. Die Herstellung dieser Karten erfordert die Kombination mehrerer Schritte wie Antennen-Einbettung, Chipverpackung und Stanzen. Der traditionelle, segmentierte Verarbeitungsmodus weist Probleme wie Prozessanbindungsfehler, akkumulierte Genauigkeitsabweichungen und geringe Produktionseffizienz auf. Daher hat sich die integrierte Stanztechnologie zur wichtigsten Entwicklungsrichtung der Branche entwickelt.

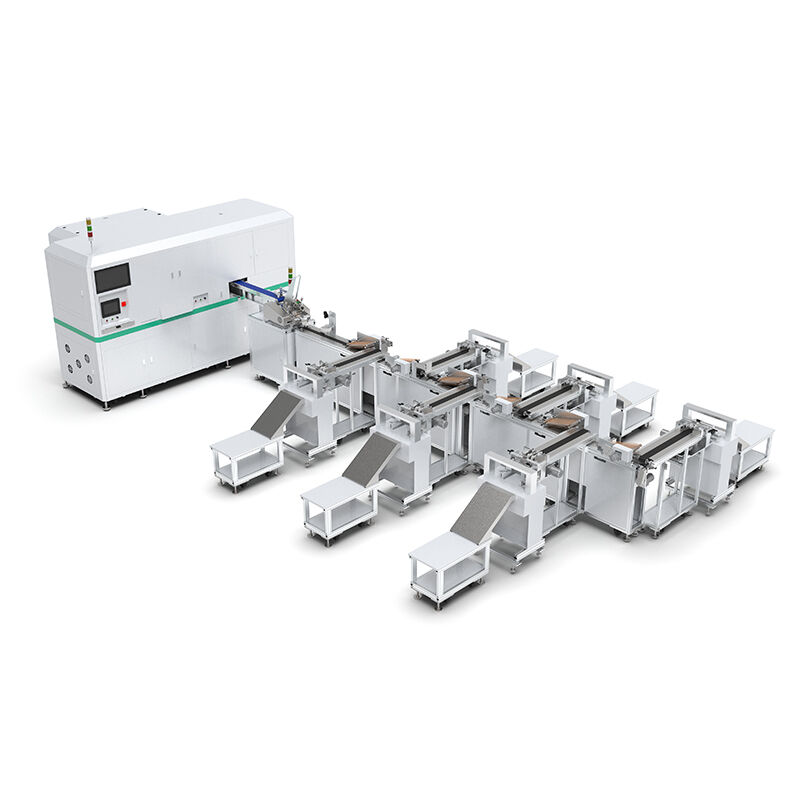

Aus technischer Umsetzungsperspektive muss die integrierte Stanzung von eingebetteten Antennenkarten zwei zentrale Probleme lösen: einmal die Stabilität der Mehrprozessintegration und zum anderen die synchrone Formgenauigkeit der Antenne und des Karten-Trägers. Stanzenmaschinen müssen in der Lage sein, Prozesse besser zu integrieren, indem sie Stanzen, Falzen und Verbinden in einem Schritt kombinieren. Darauf basierend können Stanzenmaschinen mit kundenspezifischen Gesamtlösungen diese Anforderungen besser erfüllen. Auch die Bearbeitungsschritte und Stanzparameter können angepasst werden, um dem Design von eingebetteten Antennenkarten Rechnung zu tragen.

In der tatsächlichen Produktion hat die Verwendung von leichten Holzformen zu einem wichtigen Weg zur Verbesserung der Effizienz der integrierten Verarbeitung werden. Der Wechsel traditioneller Metallformen dauert gewöhnlich 15 bis 20 Minuten. Die leichte Holzform benötigt nur 2 bis 3 Minuten für den Formwechsel. Dadurch wird die Rüstzeit zwischen verschiedenen Kartenarten erheblich verkürzt, was besonders vorteilhaft für die Druckindustrie mit vielen Chargen und kleinen Losgrößen ist. Der Heißprägeprozess kann direkt mit dem mit einem Durchmesser von mehr als 20 cm3 . Das bedeutet, dass die Karte gleichzeitig gestanzt und geprägt werden kann. Dies gewährleistet die funktionale Integrität der Karte mit eingebetteter Antenne und verbessert das Aussehen und die Haptik des Produkts.

Aus Sicht der Branchentrends wird sich die integrierte Stanztechnologie für Karten mit eingebetteter Antenne in Zukunft weiter in Richtung höherer Präzision und Automatisierung entwickeln. Die mit einem Durchmesser von mehr als 20 cm3 verwendet ein 7,5-kW-Automatik-Servosystem, das eine präzise Leistungssteuerung ermöglicht und die Fehlerkontrolle auf ±0,01 mm begrenzt. Dies trägt dazu bei, Schäden an der Antenne zu vermeiden. Darüber hinaus kann die integrierte kundenspezifische Lösung je nach Kundenanforderung auch die Funktion der automatischen Abfallentsorgung umfassen. Dadurch wird der gesamte Prozess von der Handhabung der Rohmaterialien bis zur Ausgabe der fertigen Produkte automatisiert, was die Produktionseffizienz erheblich steigert.

Die Nutzung von Smartcards nimmt stetig zu. Die ultradünnen Karten (weniger als 0,3 mm) zeichnen sich durch hohe Portabilität aus und können in einer Vielzahl unterschiedlicher Anwendungsbereiche eingesetzt werden. Die Nachfrage nach ultradünnen Karten wächst insbesondere im Bereich tragbarer Geräte und dünner elektronischer Endgeräte. Die Herstellung solcher ultradünnen Karten erfordert jedoch eine äußerst präzise Stanzmaschine. Herkömmliche Stanzmaschinen können die Bearbeitungsanforderungen kaum erfüllen und weisen häufig Probleme wie Materialverformung, Gratbildung an den Schnittkanten sowie Maßabweichungen auf. Bei der Materialbearbeitung ist das Basismaterial ultradünner Karten (wie PVC, PET usw.) mit einer Dicke von weniger als 0,3 mm relativ weich und neigt dazu, sich aufgrund von Faktoren wie Druck und Temperatur während des Stanzvorgangs zu verformen. Daher muss die Stanzmaschine in der Lage sein, den Druck sehr gut zu kontrollieren. Der Druck muss linear verändert und für verschiedene Materialien jeweils optimal eingestellt werden, um eine Verformung der Materialien zu vermeiden. Gleichzeitig sind genaues Stanzen und die Abwesenheit von Graten die wichtigsten Qualitätskriterien beim Stanzprozess ultradünner Karten. Dies erfordert, dass die von der Stanzmaschine verwendeten Stanzmesser und Matrizen äußerst präzise sind, und die Stanzanlage muss durch präzise mechanische Bearbeitungs- und Montageprozesse hergestellt und zusammengebaut werden, um glatte, gratfreie Schnittkanten zu gewährleisten und so die Qualitätsstandards für ultradünne Karten zu erfüllen.

Um ultradünne Karten herzustellen, erfordert der Stanzprozess ein vollständiges Präzisionskontrollsystem. Die genaue Zuführfunktion der mit einem Durchmesser von mehr als 20 cm3 kann sicherstellen, dass das Substrat nicht verrutscht, und vermeidet so Maßabweichungen, die durch Zuführfehler verursacht werden. Die kundenspezifische Sammelmethode (geordnet oder nach Kategorien) kann außerdem verhindern, dass das Endprodukt während des Sammelvorgangs verformt wird, und gewährleistet eine gleichbleibende Größe der ultradünnen Karte. Die Stanzpräzision der ultradünnen Karte beträgt bis zu ±0,005 mm und eignet sich daher hervorragend für die Herstellung ultradünner Karten.

Die branchenüblichen technischen Standards schreiben vor, dass die Größenabweichung von stanzgefrästen ultradünnen Karten innerhalb von ±0,02 mm liegen muss und die Abweichung der Senkrechtstellung der Schnittkante nicht größer als 0,01 mm sein darf. Mithilfe eines perfekten Präzisionskompensationssystems werden die Fehlerdaten während des Stanzvorgangs in Echtzeit überwacht und die Geräteeinstellungen automatisch angepasst. Durch die Optimierung des Werkzeugmaterials und die sorgfältige Steuerung des Formspalts wird ein hochpräzises Stanzen von ultradünnen Karten erreicht. Dadurch können diese präzise gestanzt werden, ohne Grate zu hinterlassen. Laut Branchendaten kann hochpräzise Stanzausrüstung die Ausbeute bei ultradünnen Karten auf über 99,5 % steigern, was deutlich höher ist als die 85 % Ausbeute herkömmlicher Ausrüstung.

Mit der steigenden Nachfrage nach ultradünnen Karten werden Stanzmaschinen in Zukunft präziser sein. Das Ziel besteht darin, die Genauigkeit innerhalb von ±0,005 mm genau zu steuern. Auch die Materialanpassungsfähigkeit ist sehr wichtig, sodass die Verarbeitung von ultradünnen Trägern unterschiedlicher Materialien und Dicken gewährleistet ist.

Der Aufstieg der IoT-Technologie hat die Entwicklung von Smart Cards in Richtung IoT vorangetrieben. Die IoT-Karte muss nicht nur in der Lage sein, Identität zu erkennen, sondern auch Daten erfassen, senden und interagieren können. Dies bedeutet, dass der Stanzprozess IoT-Technologie nutzen muss, um Daten zu integrieren, wodurch der Produktionsprozess leichter digital gesteuert werden kann. Die Kernidee hinter der Datenfusion besteht darin, sicherzustellen, dass die Stanzmaschine, der Produktionsprozess und die Anforderungen der Smart-Card-Anwendung perfekt kombiniert werden. Dies wird den Produktionsprozess durch einen datengesteuerten Ansatz verbessern.

Aus Sicht der Datenerfassung, die mit einem Durchmesser von mehr als 20 cm3 muss ein vollständiges Erfassungssystem aufweisen, das wichtige Informationen im Stanzprozess in Echtzeit sammeln kann, wie beispielsweise Stanckraft, Zuführgeschwindigkeit, Formtemperatur, Maßabweichungen des Endprodukts usw. Die Stanzmaschine verfügt über ein automatisches 7,5-kW-Servosystem, das die Betriebsdaten über den Sensor des Servomotors kontinuierlich in Echtzeit zurückspeist. Dies liefert eine grundlegende Datensupport für die Datenfusion. Die automatische Sortierfunktion kann gleichzeitig auch Qualitätsdaten der Endprodukte erfassen und die Informationen zu nicht konformen Produkten zeitnah an das System übermitteln, was die spätere Prozessoptimierung erleichtert.

Die Stanzmaschine kann die erfassten Daten über das industrielle Internetprotokoll an die Cloud-Plattform senden. Sie kann auch mit der Analyse der Produktionsbedarfsdaten der IoT-Smartcards kombiniert werden. Beispielsweise können anhand von Bedarfsdaten wie dem Chipmodell der Smartcard und der Antennenanordnung die Werkzeugparameter und die Vorschubgeschwindigkeit der Stanzmaschine optimiert werden, um eine personalisierte Produktion zu erreichen. Durch Datenfusion ist außerdem eine Fernüberwachung und -diagnose des Stanzprozesses möglich. Anhand der Gerätebetriebsdaten kann vorhergesagt werden, wann ein Gerät ausfallen wird, wodurch Ausfallzeiten reduziert und die Nutzung des Geräts verbessert wird. Die Stanzproduktionslinie mit Datenfusion kann eine Auslastungsrate von über 92 % erreichen und die Produktionseffizienz um 15 bis 20 % steigern.

Aus Sicht des Anwendungswerts ermöglicht die Datenfusion von IoT-Smartcard und Stanzen, den gesamten Produktionsprozess nachverfolgbar zu machen. Die Daten sind an die eindeutige ID der Smartcard gebunden, sodass die Bearbeitungsinformationen jeder einzelnen Smartcard zurückverfolgt werden können, beispielsweise Bearbeitungszeit, Geräteeinstellungen, Bediener usw. Dies trägt zur Verbesserung der Produktqualitätskontrolle bei. Durch die Integration können auch die Produktionsplanung optimiert, die Stanzproduktionscharge und Ausbringungsmenge entsprechend Marktdaten angepasst und Lagerüberhänge reduziert werden. Kunden aus der Druckindustrie können mithilfe der Datenfusion ihre Kernwettbewerbsfähigkeit steigern und ihre Produktion besser verwalten.

In den nächsten fünf Jahren sollte die Investition in Stanzmaschinen auf vier Aspekte ausgerichtet sein: hohe Präzision, Automatisierung, Intelligenz und Mehrfachanwendung, um Kunden der Druckindustrie bessere Dienstleistungen bieten zu können. Dies liegt an der Entwicklung der Smart-Card-Technologie und dem damit verbundenen Bedarf an Modernisierung der Stanzmaschinen. Bei sinnvoller Konfiguration können die Anlagen flexibler und wettbewerbsfähiger werden. Im Folgenden finden sich konkrete Empfehlungen zu drei Aspekten: Auswahl der wichtigsten technischen Ausstattungen, Entscheidung für die wichtigsten Kernfunktionen und Fokussierung auf die Kapitalrendite.

Bei der Prioritätsreihenfolge der technischen Konfiguration sollten die hochpräzisen Kernelemente zuerst berücksichtigt werden. Dazu gehören ein 7,5-kW-automatisches Servosystem, Präzisionsformen und Schneidwerkzeuge sowie ein hochpräzises Sensorsystem. Diese Komponenten sind alle notwendig, um hochwertige intelligente Karten herzustellen, wie zum Beispiel Karten mit eingebetteter Antenne und ultradünne Karten. Die Automatisierungsfunktionen sollten besser ausgelegt sein. Um die Produktionseffizienz zu steigern und die Arbeitskosten zu senken, sollten Funktionen wie automatisches Beschicken, automatische Ausschussentfernung, automatische Klassifizierung und Sortierung sowie eine kundenspezifische Sammlung von Fertigprodukten kombiniert werden. Daten zeigen, dass nach einer Verbesserung des Automatisierungsgrads der Stanzproduktionslinie die Arbeitskosten um 30 % bis 40 % gesenkt werden können. Integration, schrittweiser Aufbau eines intelligenten Steuerungssystems und Vernetzung der IoT-Smartcard-Produktion, sodass die Anlage intelligenter wird.

Für die Kernfunktion sollte die Druckindustrie Schneidstanzausrüstungen mit mehreren Funktionen priorisieren. Dadurch kann eine Maschine mehrere Aufgaben erledigen, wie das Stanzen und Schneiden von Smartcards, Büchern, Filterpapier usw., wodurch die Ausrüstung praktischer wird. Sie wird als Standardausstattung ausgewählt. Die Fähigkeit zum schnellen Formwechsel innerhalb von 2–3 Minuten kann die Umrüsteffizienz der Produktionslinie erheblich verbessern und den Produktionsanforderungen kleiner Losgrößen und vielfältiger Varianten gerecht werden. Die integrierte, kundenspezifische Gesamtlösung ermöglicht es, die Funktionen und Verarbeitungsschritte der Ausrüstung anzupassen, um den spezifischen Produktionsanforderungen jedes Kunden gerecht zu werden, wodurch die Ausrüstung flexibler wird. Die Heißprägetechnologie sorgt für eine ansprechendere Optik hochwertiger Smartcards, sodass die Produkte in noch mehr Anwendungsbereichen eingesetzt werden können.

Laut Branchenprognosen wird der globale Markt für Smart Cards von 2025 bis 2030 eine durchschnittliche jährliche Wachstumsrate von 8,5 % aufweisen. Dies wird die Nachfrage nach High-End schneidmaschinen . Kunden der Druckindustrie können den Einstieg in den High-End-Smart-Card-Verarbeitungsmarkt schaffen und Produkt-Value-Add-Ons realisieren, indem sie hochpräzise, automatisierte und multifunktionale Stanzmaschinen erwerben. Berechnungen zeigen, dass sich die Investition in Stanzanlagen mit einer Kern-Upgradekonfiguration innerhalb von etwa 1,5 bis 2 Jahren amortisiert. Dies ist deutlich kürzer als die drei bis vier Jahre, die für herkömmliche Anlagen erforderlich sind. Die Langlebigkeit der Anlage trägt ebenfalls dazu bei, dass sie über einen langen Zeitraum reibungslos läuft, Wartungskosten reduziert und die Rendite weiter verbessert.

Das zukünftige Wachstum von Smart-Card-Technologien wie eingebetteten, ultradünnen und Internet-der-Dinge-Anwendungen wird die Weiterentwicklung der Stanzmaschinen hin zu hoher Präzision, Automatisierung, Intelligenz und Mehrfachanwendung antreiben. Diese ermöglichen eine präzise Steuerung von ±0,005 mm, verwirklichen die unbeaufsichtigte vollautomatische Produktion und erlauben die Datenkombination sowie die Verarbeitung mehrerer Kategorien, um den Produktionsanforderungen für hochwertige Smart Cards gerecht zu werden.

Aus den Daten in Kombination mit dem Entwicklungstrend der Technologie lassen sich folgende Kernschlussfolgerungen ziehen: Erstens wird die Nachfrage nach hochwertigen Stanzmaschinen weltweit im Zeitraum von 2025 bis 2030 eine durchschnittliche jährliche Wachstumsrate von 11,5 % aufweisen, wobei der Anteil an hochpräzisen Stanzmaschinen, die für die Smartcard-Bearbeitung geeignet sind, über 60 % steigen wird; Zweitens können Geräte, die ein 7,5-kW-Servosystem, leichte Holzformen und integrierte kundenspezifische Lösungen verwenden, die Produktivität bei der Herstellung von Smartcards um 20–30 % steigern, die Ausschussquote kann über 99,5 % liegen und die Arbeitskosten können um 30–40 % gesenkt werden; Drittens beträgt die Amortisationsdauer für hochwertige Stanzmaschinen aus Sicht der Kapitalrendite etwa 1,5 bis 2 Jahre, was eine gute Investitionsqualität bedeutet.

Kunden aus der Druckindustrie sollten die Wachstumschancen in der Smartcard-Technologie nutzen. Der Schwerpunkt sollte auf der Auswahl hochpräziser, automatisierter und vielseitig einsetzbarer Stanzmaschinen liegen. Es ist außerdem erforderlich, die Produktionskapazität und Produktqualität durch die Integration intelligenter Technologien zu verbessern. Ebenso wichtig ist es, darauf zu achten, wie der Stanzprozess mit der Internet-of-Things-Technologie verknüpft wird, um das Niveau des Produktionsmanagements zu erhöhen und das Kerngeschäft wettbewerbsfähiger zu machen. Hersteller von Stanzmaschinen in Shenzhen, China, besitzen ein großes Potenzial im globalen Markt, da sie über eine ausgereifte Technologie verfügen und Produkte herstellen können, die den Anforderungen sehr gut gerecht werden. Die von ihnen produzierten Stanzmaschinen zeichnen sich durch ein einzigartiges Materialgefühl, Langlebigkeit und Vielseitigkeit aus und können die Bedürfnisse globaler Unternehmen für die Smartcard-Verarbeitung erfüllen.