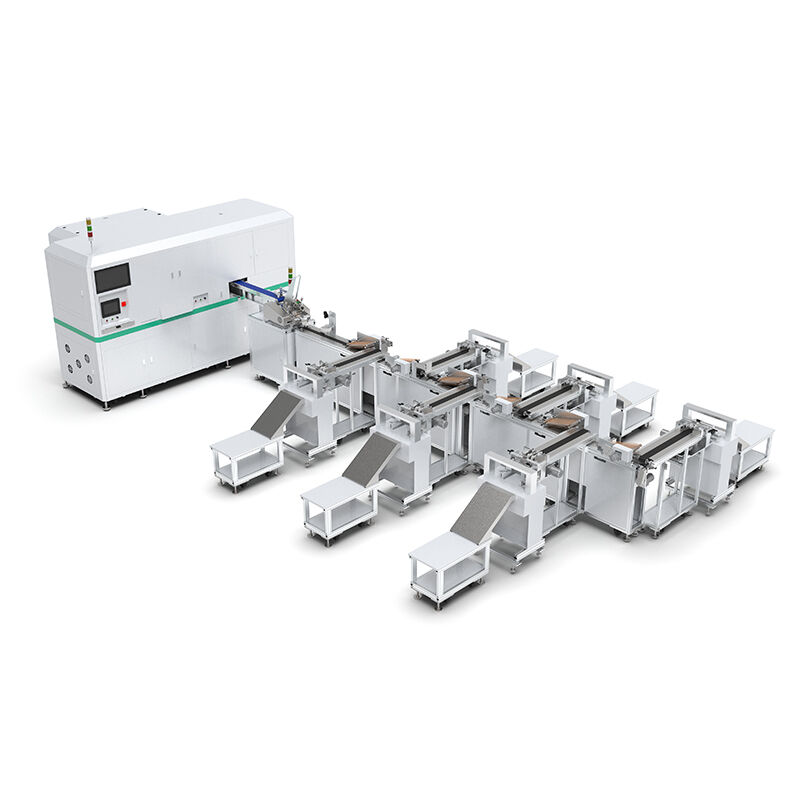

La machine de découpe est un équipement important pour le traitement post-impression. Elle est largement utilisée dans la production de cartes, cartes intelligentes, cartes de jeu, cartes à jouer, cartes d'animation, cartes bancaires, etc. Ses principales fonctions sont l'alimentation précise du papier, la collecte automatique des feuilles et l'évacuation automatique des déchets, ce qui influence directement la qualité et la vitesse de production des produits finis. Avec l'amélioration continue de technologies telles que l'Internet des objets et l'identification par radiofréquence, l'industrie des cartes intelligentes évolue rapidement vers des solutions intégrées, ultra-minces et connectées à l'Internet des objets. Ce changement impose de nouvelles exigences de mise à niveau concernant les performances techniques des machines de découpe. Cet article examinera la dynamique de mise à niveau induite par le développement futur des technologies des cartes intelligentes sur les machines de découpe selon quatre perspectives : anticipation technologique, exigences de précision, fusion des données et allocation des investissements. Il sera également analysé sous deux angles : les tendances industrielles et les caractéristiques technologiques des équipements. L'objectif est de fournir aux clients du secteur de l'imprimerie des connaissances professionnelles exploitables.

Les cartes avec antenne intégrée sont devenues l'un des principaux axes de croissance dans l'industrie des cartes intelligentes en raison de leurs nombreuses applications dans les paiements mobiles et l'authentification d'identité. La production de ces cartes nécessite la combinaison de plusieurs étapes telles que l'implantation de l'antenne, l'emballage de la puce et le découpage. Le mode traditionnel de traitement segmenté présente des problèmes tels que la connexion des processus, l'accumulation d'erreurs de précision et une faible efficacité de production. Par conséquent, la technologie intégrée de découpage est devenue la direction la plus importante du développement industriel.

Du point de vue de la voie de mise en œuvre technique, le découpage intégré des cartes à antenne intégrée doit résoudre deux problèmes majeurs : l'un est la stabilité de l'intégration de multiples processus, l'autre est la précision de moulage synchronisée de l'antenne et du substrat de la carte. Les machines de découpage doivent être plus performantes en matière d'intégration de processus, en combinant découpage, rainage et collage en une seule opération. Sur cette base, les machines de découpage proposant des solutions globales sur mesure peuvent mieux répondre à ces besoins. Les étapes de traitement et les paramètres de découpe peuvent également être modifiés afin de s'adapter à la conception des cartes à antenne intégrée.

Dans la production réelle, l'utilisation de moules en bois légers est devenue un moyen important pour améliorer l'efficacité du traitement intégré. Le changement de moule métallique traditionnel prend généralement de 15 à 20 minutes. Le moule léger en bois nécessite seulement 2 à 3 minutes pour le changement de moule. Cela réduit considérablement le temps de changement entre différents types de cartes, ce qui est particulièrement utile pour l'industrie de l'imprimerie avec de multiples séries et de petites quantités. Le processus de dorure à chaud peut être directement intégré avec le machine de découpe . Cela signifie que la carte peut être découpée et dorée à chaud simultanément. Cela garantit l'intégrité fonctionnelle de la carte à antenne intégrée, et améliore l'aspect et la sensation du produit.

Du point de vue des tendances industrielles, la technologie intégrée de découpage des cartes à antenne intégrée évoluera vers plus de précision et d'automatisation à l'avenir. Le machine de découpe adopte un système servo automatique de 7,5 kW, permettant une commande précise de la puissance, avec une marge d'erreur contrôlée à ±0,01 mm. Cela contribue à prévenir les dommages à l'antenne. En outre, la solution intégrée et personnalisée peut également ajouter la fonction d'évacuation automatique des déchets selon les besoins du client. Cela automatisera l'ensemble du processus, de la manipulation des matières premières à la sortie des produits finis, ce qui améliorera considérablement l'efficacité de production.

L'utilisation des cartes à puce ne cesse de croître. La carte ultra-fine (moins de 0,3 mm d'épaisseur) offre une forte portabilité et peut être utilisée dans divers contextes différents. La demande de cartes ultra-fines augmente notamment dans les domaines des dispositifs portables et des terminaux électroniques minces. Toutefois, la production de ces cartes ultra-fines exige une très grande précision de la machine de découpe par emporte-pièce. Les machines de découpe traditionnelles peinent à satisfaire les exigences de traitement et présentent fréquemment des problèmes tels que la déformation du matériau, des bavures sur les tranchants de coupe ou des écarts dimensionnels. En matière de traitement des matériaux, la matière de base des cartes ultra-fines (comme le PVC, le PET, etc.), dont l'épaisseur est inférieure à 0,3 mm, est relativement souple et peut facilement se déformer sous l'effet de facteurs tels que la pression ou la température durant le poinçonnage. Par conséquent, la machine de découpe doit être capable de contrôler précisément la pression. Celle-ci doit varier de manière linéaire, et le réglage optimal de pression doit être défini selon les différents matériaux afin d'éviter toute déformation. En même temps, un poinçonnage précis et l'absence de bavures constituent les critères de qualité les plus importants pour la découpe des cartes ultra-fines. Cela implique que les couteaux et matrices utilisés par la machine de découpe doivent être extrêmement précis, et que l'équipement de découpe doit être usiné et assemblé selon des procédés mécaniques de précision afin d'obtenir des tranchants de coupe parfaitement lisses et sans bavures, répondant ainsi aux normes de qualité requises pour les cartes ultra-fines.

Pour fabriquer des cartes ultra-minces, le processus de découpe nécessite un système de contrôle de précision sur l'ensemble du processus. La fonction d'alimentation précise de la machine de découpe permet de garantir que le support ne se déplace pas et d'éviter les écarts dimensionnels causés par des erreurs d'alimentation. La méthode de collecte personnalisée (par ordre ou par catégorie) peut également empêcher la déformation du produit fini pendant le processus de collecte et assurer une taille constante de la carte ultra-mince. La précision de découpe des cartes ultra-minces atteint ±0,005 mm, ce qui convient parfaitement à la fabrication de cartes ultra-minces.

Les normes techniques de l'industrie stipulent que l'erreur dimensionnelle des cartes ultra-minces découpées par emporte-pièce doit être maintenue dans une plage de ±0,02 mm, et l'écart par rapport à la verticalité du bord de coupe ne doit pas dépasser 0,01 mm. Grâce à un système parfait de compensation de précision, les données d'erreur sont surveillées en temps réel pendant le processus de découpage par emporte-pièce, et les paramètres de l'équipement sont automatiquement ajustés. La découpe de haute précision des cartes ultra-minces est obtenue en optimisant le matériau de l'outil et en contrôlant soigneusement l'intervalle du moule. Cela permet un poinçonnage précis sans laisser de bavures. Selon les données de l'industrie, les équipements de découpe par emporte-pièce de haute précision peuvent augmenter le rendement des cartes ultra-minces à plus de 99,5 %, ce qui est nettement supérieur au rendement de 85 % des équipements traditionnels.

Face à la demande croissante de cartes ultra-minces, les machines de découpage par emporte-pièce seront plus précises à l'avenir. L'objectif est de contrôler avec précision la tolérance dans une marge de ±0,005 mm. L'adaptabilité aux matériaux est également très importante, et elle doit permettre de répondre aux besoins de traitement de substrats ultra-minces en différents matériaux et différentes épaisseurs.

L'essor de la technologie IoT a favorisé le développement des cartes intelligentes dans le sens de l'IoT. La carte IoT doit non seulement être capable d'identifier l'identité, mais aussi de collecter, d'envoyer et d'interagir avec les données. Cela signifie que le processus de découpe doit recourir à la technologie IoT afin d'intégrer les données, rendant ainsi le processus de production plus facile à contrôler numériquement. L'idée principale derrière la fusion des données est d'assurer une combinaison parfaite entre la machine de découpe, le processus de production et les exigences des applications de carte intelligente. Cela améliorera le processus de production grâce à une approche axée sur les données.

Du point de vue de l'acquisition des données, la machine de découpe doit disposer d'un système de perception complet, capable de collecter en temps réel des informations importantes durant le processus de découpe, telles que la pression de découpe, la vitesse d'alimentation, la température du moule, l'erreur de dimension du produit fini, etc. La machine de découpe est équipée d'un système servo automatique de 7,5 kW, qui peut renvoyer en temps réel les données de fonctionnement via le capteur du moteur servo. Cela fournit un soutien en données de base pour la fusion des données. La fonction de tri automatique peut également collecter simultanément les données de qualité des produits finis, et envoyer au système en temps réel les informations relatives aux produits non conformes, ce qui facilite l'amélioration des processus ultérieurs.

La machine de découpage peut envoyer les données collectées à la plateforme cloud via le protocole industriel Internet. Elle peut également être combinée avec l'analyse des données de demande de production des cartes intelligentes de l'Internet des objets. Par exemple, selon les données de demande telles que le modèle de puce de la carte intelligente et la disposition de l'antenne, les paramètres du moule et la vitesse d'alimentation de la machine de découpage sont optimisés pour permettre une production personnalisée. La fusion de données permet aussi la surveillance et le diagnostic à distance du processus de découpage. À partir des données de fonctionnement de l'équipement, il est possible de prédire quand l'équipement tombera en panne, réduire les temps d'arrêt et mieux exploiter l'équipement. La ligne de production de découpage dotée de fusion de données peut atteindre un taux d'utilisation de l'équipement supérieur à 92 % et augmenter l'efficacité de production de 15 à 20 %.

Du point de vue de la valeur applicative, la fusion des données de la carte intelligente IoT et du processus de découpe par emboutissage permet de rendre l'ensemble du processus de production traçable. Les données sont liées à l'identifiant unique de la carte intelligente, et les informations de traitement de chaque carte intelligente peuvent être retracées, telles que le temps de traitement, les paramètres des équipements, les opérateurs, etc. Cela contribue à améliorer le niveau de contrôle qualité des produits. L'intégration peut également améliorer la planification de la production, permettre de modifier le lot et la production de découpe par emboutissage en fonction des données de demande du marché, et réduire les stocks excédentaires. Les clients du secteur de l'imprimerie peuvent utiliser la fusion des données pour renforcer leur compétitivité stratégique et gérer plus efficacement leur production.

Au cours des cinq prochaines années, l'investissement dans les machines de découpage devrait se concentrer sur quatre aspects : la haute précision, l'automatisation, l'intelligence et la multi-application, afin de fournir des services aux clients du secteur de l'imprimerie. Cela s'explique par le développement de la technologie des cartes intelligentes et la nécessité de moderniser les machines de découpage. Grâce à une configuration adéquate, l'équipement peut devenir plus adaptable et compétitif. Voici quelques recommandations spécifiques concernant trois aspects : choisir les configurations techniques les plus importantes, sélectionner les fonctions principales les plus essentielles et se concentrer sur le retour sur investissement.

Dans l'ordre de priorité de la configuration technique, les composants principaux de haute précision doivent être placés en premier. Cela inclut le système servo-automatique de 7,5 kW, le moule de précision et le couteau, ainsi que le système de détection haute précision, entre autres. Tous ces éléments sont indispensables à la fabrication de cartes intelligentes haut de gamme, telles que les cartes avec antenne intégrée et les cartes ultra-minces. La fonction d'automatisation doit être mieux configurée. Afin d'améliorer l'efficacité de production et de réduire les coûts de main-d'œuvre, des fonctions telles que l'alimentation automatique, l'évacuation automatique des déchets, le tri et la classification automatiques, ainsi que la collecte personnalisée des produits finis, doivent être intégrées. Les données montrent qu'après amélioration du niveau d'automatisation de la ligne de production de découpage, le coût de la main-d'œuvre peut être réduit de 30 % à 40 %. L'intégration permet progressivement de mettre en place un système de contrôle intelligent et une liaison de production de cartes intelligentes par Internet des objets, rendant ainsi l'équipement plus intelligent.

Pour la fonction principale, l'industrie de l'imprimerie devrait privilégier les équipements de découpage possédant plusieurs fonctions. Cela permet à une seule machine d'accomplir plusieurs tâches, telles que le perforage et la découpe de cartes intelligentes, de livres, de papier filtre, etc., rendant ainsi l'équipement plus pratique. Cette fonctionnalité est sélectionnée comme configuration standard. Sa capacité de changement rapide de moule en 2 à 3 minutes peut grandement améliorer l'efficacité de basculement de la ligne de production et répondre aux besoins de production de petites séries et de multiples variétés. La solution intégrée sur mesure permet de modifier la fonction et les étapes de traitement de l'équipement, de satisfaire aux besoins spécifiques de production de chaque client et de rendre l'équipement plus flexible. La technologie de dorure permet d'améliorer l'esthétique des cartes intelligentes haut de gamme, ce qui élargit les domaines d'application des produits.

Selon les prévisions du secteur, le marché mondial de la carte à puce connaîtra un taux de croissance annuel composé de 8,5 % entre 2025 et 2030. Cela stimulera la demande pour les cartes haut de gamme machines de découpe par matrices . Les clients de l'industrie de l'imprimerie peuvent pénétrer le marché du traitement des cartes à puce haut de gamme et réaliser une valorisation des produits en achetant des machines de découpage précises, automatisées et multifonctionnelles. Des calculs montrent que la période de retour sur investissement pour un équipement de découpage doté d'une configuration améliorée de base est d'environ 1,5 à 2 ans. Cela est nettement plus court que les trois à quatre ans requis par les équipements traditionnels. La durabilité de l'équipement permet également un fonctionnement stable sur une longue période, réduit les coûts de maintenance et améliore ainsi davantage le retour sur investissement.

La croissance future des technologies de cartes intelligentes telles que les cartes intégrées, ultra-minces et l'Internet des objets stimulera la mise à niveau complète des machines de découpe vers une haute précision, l'automatisation, l'intelligence et le multi-application. Elle permettra d'atteindre un contrôle de précision de ±0,005 mm, de réaliser une production entièrement automatique sans intervention humaine, et de combiner les données ainsi que de traiter plusieurs catégories, afin de répondre aux besoins de production de cartes intelligentes haut de gamme.

Les conclusions fondamentales suivantes peuvent être tirées des données combinées à la tendance de développement de la technologie : Premièrement, en ce qui concerne la demande du marché, la demande de machines de découpe haut de gamme dans le monde entier augmentera à un taux de croissance annuel composé de 11,5 % de 2025 à 2030, dont la proportion des machines de découpe haute précision adaptées au traitement des cartes à puce dépassera 60 % ; Deuxièmement, du point de vue de la valeur technique, les équipements utilisant un système servo de 7,5 kW, des moules légers en bois et une solution intégrée sur mesure peuvent améliorer l'efficacité de production des cartes à puce de 20 % à 30 %, le taux de rendement pouvant dépasser 99,5 %, et réduire les coûts de main-d'œuvre de 30 % à 40 % ; Troisièmement, du point de vue du retour sur investissement, la période de récupération de l'investissement pour les machines de découpe haut de gamme est d'environ 1,5 à 2 ans, ce qui confère une bonne valeur d'investissement.

Les clients de l'industrie de l'imprimerie devraient tirer parti de la croissance de la technologie des cartes à puce. L'accent doit être mis sur le choix de machines de découpage à haute précision, automatisées et polyvalentes. Il est également nécessaire d'améliorer la capacité de production et la qualité des produits grâce à l'intégration de technologies intelligentes. Il est par ailleurs essentiel de s'intéresser à la manière dont le processus de découpage peut être combiné avec la technologie de l'Internet des objets afin d'améliorer le niveau de gestion de la production et renforcer la compétitivité du cœur d'activité. Les fabricants d'équipements de découpage basés à Shenzhen, en Chine, possèdent un fort potentiel sur le marché mondial, car ils disposent d'une technologie mature et sont capables de produire des équipements répondant très bien aux besoins. Les machines de découpage qu'ils fabriquent se distinguent par leur texture unique, leur durabilité et leur polyvalence, et peuvent satisfaire les exigences des entreprises mondiales de traitement des cartes à puce.