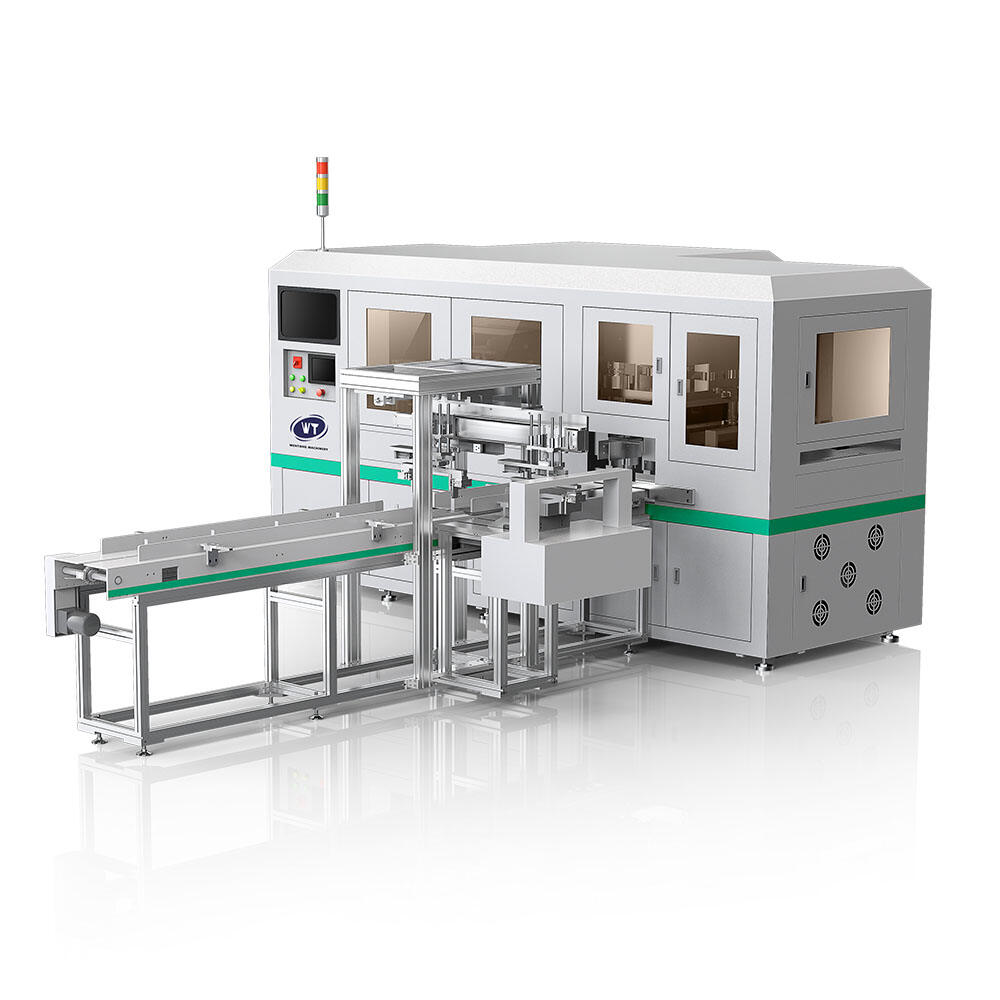

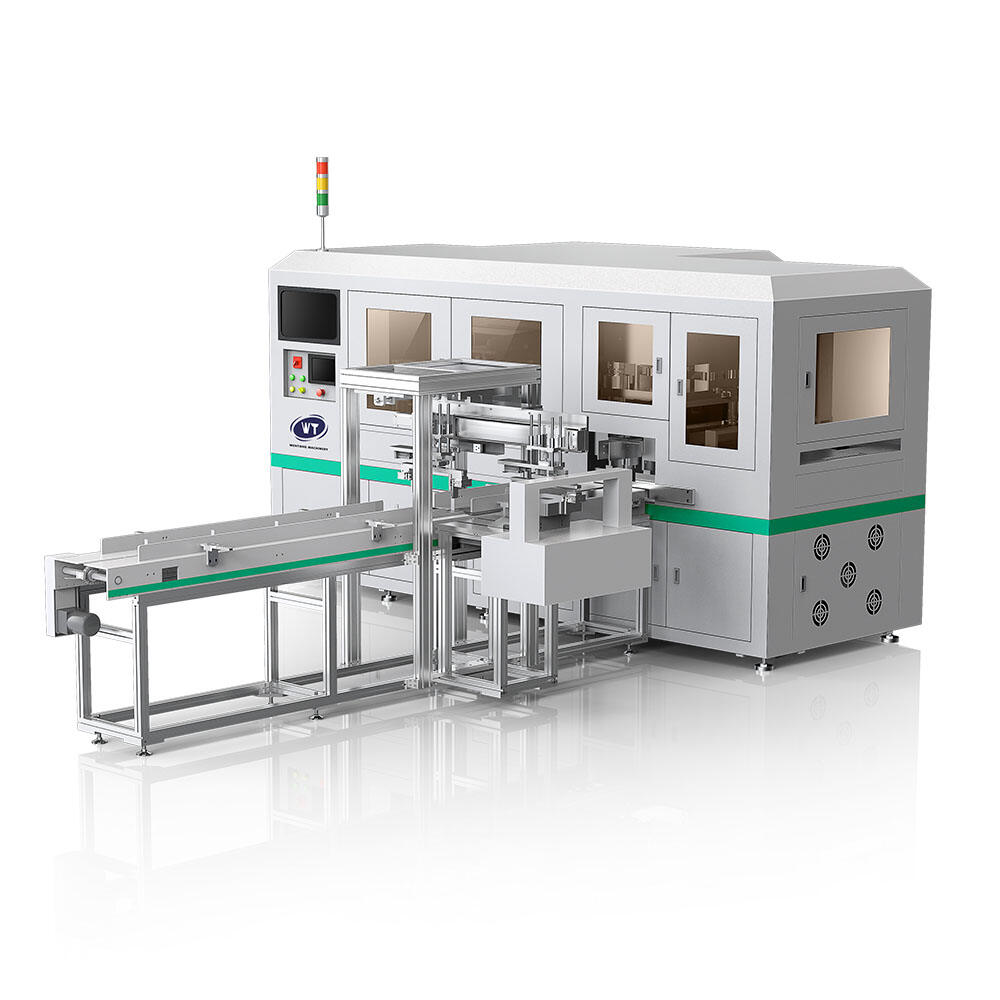

Auf dem stark umkämpften globalen Markt für Kartenherstellung reicht es nicht mehr aus, einfach nur eine Schneidemaschine zu besitzen, um sich von der Konkurrenz abzuheben. Die Hauptprobleme, mit denen Hersteller konfrontiert sind, werden immer komplexer: Wie lassen sich Genauigkeit und Qualität messen und bewerten, damit sich die Karte besser anfühlt? Wie können konkrete Daten zur Planung flexibler Produktion genutzt werden? Wie lässt sich die nach einer Prozessverbesserung erzielte Effizienzsteigerung in eine klare Rendite umrechnen? Dieser Artikel stellt detailliert die wichtigsten technischen Merkmale und Funktionen der professionellen animations-Kartenschneidemaschine vor. Außerdem wird anhand konkreter Daten gezeigt, wie diese systematisch auf diese Herausforderungen reagiert und globale Herstellern einen messbaren und vorhersagbaren vollständigen Produktions-Regelkreis bietet.

1. Wichtige funktionelle Module und technische Parameter der cartoon-Kartenschneidemaschine

1. Hochpräzises Stanzsystem: Der Schlüssel zur Messung von Haptik und Präzision

Die Qualität des Moduls beeinflusst direkt die Qualität des Endprodukts. Um dies zu erreichen, muss ein präzises System vorhanden sein, das messen und bewerten kann:

-

Mechanische Plattform und Präzisionsparameter: Der Rahmen besteht aus HT250 oder höherem Gusseisen oder ist aus Q235B-Stahlblech geschweißt. Nach einer zweiten Alterungsbehandlung ist sichergestellt, dass die Verformung unter Dauerbelastung nicht mehr als 0,05 mm/m beträgt. Die kerntechnischen beweglichen Teile verwenden eine vorgespannte hochpräzise Linearführung und eine hochsteife Kugelgewindespindel, um eine Wiederholgenauigkeit der Positionierung innerhalb von ±0,1 mm zu gewährleisten. Dies bildet die geometrische Grundlage für einen gratfreien Schnitt.

-

Intelligente Druckregelparameter: Das System verfügt über einen integrierten hochauflösenden Drucksensor und ein geschlossenes servogeregeltes Druckregelsystem. Der Druckeinstellbereich liegt normalerweise zwischen 20 und 600 kN, wobei der optimale Wert je nach Materialeigenschaften angepasst werden kann. Beispielsweise kann der Druck beim Stanzen von 0,76 mm PVC-Kartenmaterial auf 380 kN ± 5 kN eingestellt werden. Beim Stanzen von 350 g hochwertigem gestrichenen Papier kann der Druck schnell auf 85 kN ± 2 kN umgestellt werden. Dadurch werden Grate oder Dellen, die durch falschen Druck entstehen, grundlegend vermieden.

-

Effizienzparameter: Die Standard-Stanzgeschwindigkeit des Geräts beträgt 30–80 Zyklen/Minute, wobei die genaue Geschwindigkeit von der Komplexität der Form und des Materials abhängt. Mit der effizienten Abfallentfernungsvorrichtung kann die effektive Betriebsrate über 95 % erreichen.

2. Automatisches Sortier- und Verteilsystem von cartoon-Kartenschneidemaschine

Diese Funktion verbindet den Produktionsdatenstrom direkt mit Managemententscheidungen. Ihre Wirksamkeit kann gemessen werden an:

-

Kennzeichnungssystemparameter: Optionales visuelles Identifikationssystem basierend auf einer industriellen CCD-Kamera mit mehr als 2 Millionen Pixeln und einer Identifikationsgenauigkeit von bis zu 0,1 mm/Pixel oder einem RFID-Kartenleser, der das ISO-14443-A/B-Protokoll unterstützt. Das System kann Muster auf der Kartenoberfläche, gedruckte Markierungen oder integrierte Chips innerhalb von Millisekunden erkennen, wobei die Identifikationsgenauigkeit mindestens 99,9 % beträgt.

-

Sortierausführungsparameter: Der Sortiermechanismus wird durch einen Servomotor oder ein Hochgeschwindigkeitsmagnetventil angetrieben, und die Reaktionszeit der Sortieraktion beträgt weniger als 0,1 Sekunden. Die Standardkonfiguration ermöglicht die Echtzeitsortierung in 2-6 Kategorien. Kunden können auch zusätzliche Sortierkanäle anfordern. Die Erfolgsrate der Sortierung liegt bei mindestens 99,5 %.

-

Kundenwertumwandlung: Dieses Modul kann direkt 3-5 Vollzeit-Sortierarbeiter ersetzen. Bei Einsparung von Arbeitskosten kann sich die Investition üblicherweise innerhalb von 12-18 Monaten bei dreischichtigem Betrieb amortisieren.

3. Flexible Fertigungsfähigkeiten: die wirtschaftlichen Faktoren, die beeinflussen, wie viel eine Maschine leisten kann

Die Flexibilität des Geräts zeigt sich in seiner Fähigkeit zur Umwandlung und Anpassung:

-

Schnellwechselsystem für Formen: verwendet ein hydraulisches Formsperrsystem oder eine mechanische Schnellpositionierungsvorrichtung der europäischen Marke. Der intelligente Positionierstift kann die Formwechselzeit auf 5–10 Minuten verkürzen (vom Abschalten bis zur Produktion des ersten qualifizierten Produkts). Das Steuerungssystem kann mehr als 100 Sätze von Produktionsparameterrezepten für verschiedene Produkte speichern.

-

Materialanpassungsparameter: Die Standardausrüstung verarbeitet Materialien mit einer Dicke zwischen 0,15 mm und 2,0 mm, und die maximale Zuführgröße beträgt üblicherweise 650 mm x 950 mm (kann jedoch angepasst werden). Sie arbeitet perfekt mit Rollen- oder Bogenmaterial aus Papier, PVC, PETG, ABS und Verbundwerkstoffen.

4. Kundenspezifisches Sammel- und Stapelsystem: die Brückenparameter, die den Prozess verbinden

Die Regelmäßigkeit der Fertigproduktabholung beeinflusst direkt den reibungslosen Ablauf des nächsten automatischen Verpackungsprozesses.

-

Sammelgenauigkeitsparameter: Ob es sich um eine sequenzielle oder klassifizierte Sammlung handelt, die Stapelgeradheitsabweichung kann innerhalb von ±0,5 mm gehalten werden. Sie können die Höhe eines einzelnen Stapels einstellen, um Ihren Anforderungen gerecht zu werden. Der üblichste Bereich liegt zwischen 50 und 150 mm. Es verfügt außerdem über einen Höhensensor, der ein Signal sendet, um den Stapel automatisch zu wechseln.

-

Ausgangsschnittstellenparameter: Die Erfassungseinheit verfügt über standardmäßige elektrische Schnittstellen (wie 24 V I/O und Ethernet TCP/IP) sowie mechanische Schnittstellen. Sie kann direkt mit einer automatischen Umreifungsmaschine, einer robotergestützten Verpackungseinheit oder einem AGV-Wagen verbunden werden, um einen reibungslosen Ablauf der Produktionslinie sicherzustellen.

5. Integriertes Heißprägefunktionsmodul: Prozessintegrationsparameter werden in einem Schritt gebildet.

Als wichtige Prozessoption sind die Standards für ihre Integration und Genauigkeit klar definiert.

-

Synchronisationsgenauigkeitsparameter: Die Heißprägeeinheit und die Stanzeinheit verwenden denselben Bewegungsregler, um die elektronische Nockenwelle zu synchronisieren. Selbst bei höchsten Produktionsgeschwindigkeiten liegen das Heißprägemuster und die Stanzkontur stets mit einer Abweichung von nur ±0,15 mm zueinander.

-

Heißprägeparameter: temperaturbereich für die Heißprägung 0–300 °C ±1 °C, Druckbereich 0–20 MPa. Geeignet für einheimische und importierte elektrochemische Aluminiumfolien und erfüllt die Anforderungen an Flash-Karten und Fälschungssicherheitsetiketten in verschiedenen Bereichen.

II. Systematische technische Vorteile und Gesamtlösungskonfiguration

Der Grund, warum die oben genannten Funktionsmodule so gut funktionieren, liegt darin, dass auf der unteren Ebene des Geräts eine ausgereifte und stabile technische Plattform steht. Diese Plattformparameter sind Werte, auf die Kunden langfristig vertrauen können:

-

Die Hauptkomponenten des Antriebssteuerungssystems sind: der Hauptantrieb der gesamten Maschine verwendet einen 7,5-kW- (oder 11-kW-)Wechselstrom-Servomotor. Die Drehzahlgenauigkeit beträgt unter Nenndrehmoment ≤ ±0,1 %. Es kommt eine 32-Bit-Mehrachsen-Bewegungssteuerkarte zum Einsatz, deren Impulsausgabefrequenz bis zu 4 MHz erreicht. Die Gleichzeitigkeit aller Bewegungsbefehle ist gewährleistet, und die Reaktionszeit liegt im Millisekundenbereich. Die Maschine arbeitet unter Nennlast, und die Geräuschentwicklung liegt normalerweise unter 75 Dezibel. Sie erfüllt die Umweltschutzanforderungen internationaler Zertifizierungen wie CE.

-

Konstruktive Auslegung und Dauerhaltbarkeits-Garantieparameter: Die statische Verformung des Hauptgestells wird durch eine Finite-Elemente-Analyse (FEA) optimiert, um sicherzustellen, dass die Verformung des Arbeitstisches unter dem vollen Lastdruck von 600 KN nicht mehr als 0,08 mm beträgt. Die konstruktive Lebensdauer von Schlüsselkomponenten wie Lagern, Führungen, Dichtungen und anderen Bauteilen liegt über 60.000 Stunden. Internationale Top-Marken wie SKF, THK und Parker werden verwendet. Das Ziel für die mittlere Zeit zwischen Ausfällen (MTBF) liegt bei mindestens 4.500 Stunden, und das Ziel für die mittlere Reparaturzeit (MTTR) beträgt maximal 2 Stunden.

-

Bereich maßgeschneiderter Integrationslösungen: Unser F&E-Zentrum in Shenzhen kann vollständig nach Kundenanforderungen angepasst werden. Die Anpassung kann unter anderem umfassen:

-

Maßgeschneiderte Abmessungen: die maximale Bearbeitungsfläche kann 1300 mm x 1850 mm erreichen (anpassbar).

-

Automatische Anbindung: Bereitstellung einer JDF/JMF-Datenschnittstelle für gängige Druckmaschinen wie Heidelberg, Komori und KBA zur Realisierung einer intelligenten Produktionsplanung.

-

Elektrischer Standard: Es kann an die gängigen industriellen Spannungen von 380 V/50 Hz, 460 V/60 Hz, 220 V/60 Hz usw. angeschlossen werden. Die Schutzart erreicht IP54.

-

Sicherheitsstandards: Zweikreisige Sicherheitslichtvorhang, Not-Aus-Taste und Sicherheitstürverriegelung gemäß CE-/UL-Normen.

Fazit

Für ernsthafte Hersteller, die ihre Produkte weltweit verkaufen möchten, hat die Auswahl von spielkarten-Lochstanzmaschinen sich von der qualitativen Bewertung hin zur quantitativen Entscheidungsfindung verlagert. Die in diesem Artikel erörterten Schlüsselparameter wie eine Wiederholgenauigkeit von ±0,1 mm, eine Sortiergenauigkeit von ≥99,9 %, ein schneller Formwechsel innerhalb von 5–10 Minuten und eine stabile Presskraft von 600 kN schaffen gemeinsam ein vorhersehbares, effizientes Produktionssystem mit niedrigen Betriebskosten.

Die Ausrüstung verbessert nicht nur die Produktionskapazität, sondern erfüllt auch zahlreiche nachweisbare Leistungsversprechen. So gewährleistet sie beispielsweise durch präzise, gratfreie Stanzparameter, dass jede Karte dieselbe hohe Qualität aufweist. Außerdem stellt sie durch die Effizienzparameter der automatischen Klassifizierung und Sortierung fehlerfreie Arbeitsabläufe sicher und entlastet die Mitarbeiter der nachfolgenden Prozesse. Schließlich sichert sie durch flexible Parameter integrierter, kundenspezifischer Gesamtlösungen zu, dass Ihre Investition genau den aktuellen Anforderungen entspricht und zukünftige Veränderungen gelassen meistern kann.

Mit Sitz in Shenzhen verbinden wir weltweit führende Standards im Bereich der Präzisionsfertigung mit umfassendem Know-how in der Kartentechnologie. Wir versprechen Ihnen nicht nur Ausrüstung, sondern auch einen klaren und zuverlässigen technischen Vertrag sowie eine langfristige Partnerschaft für nachhaltiges Wertewachstum.