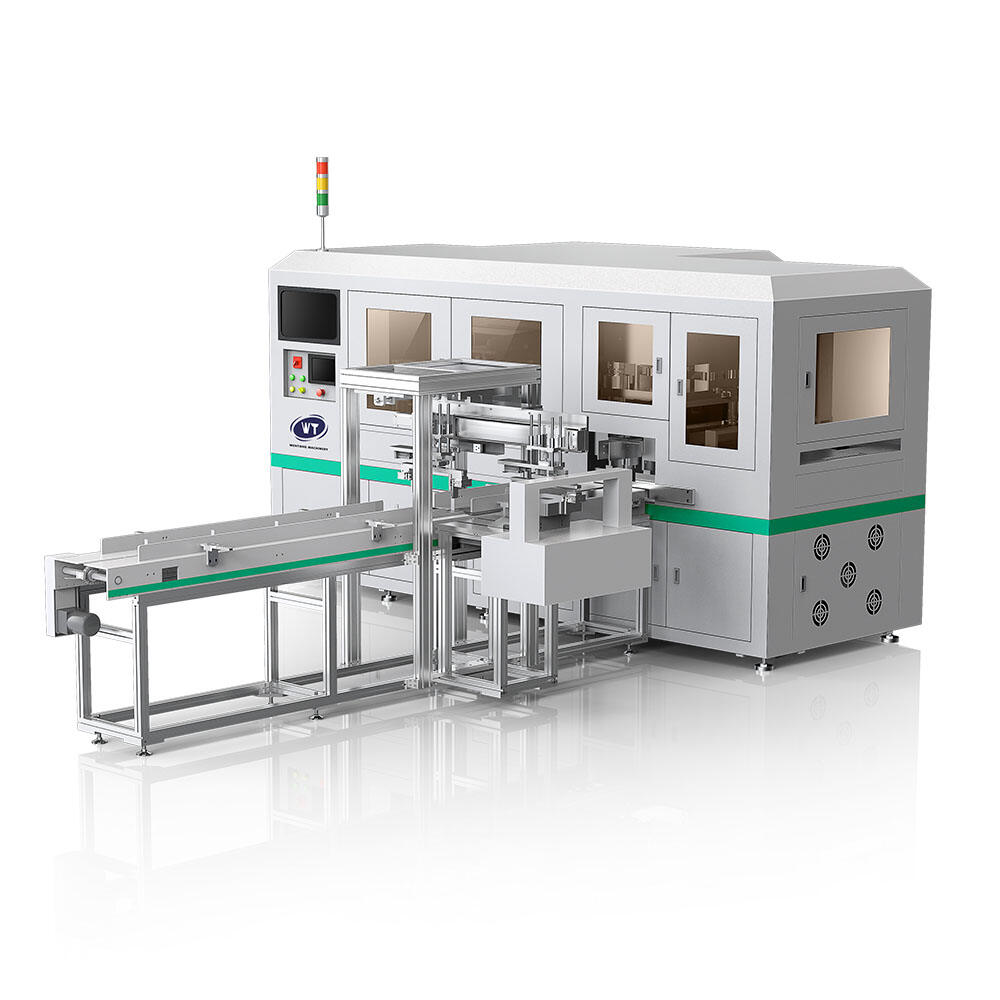

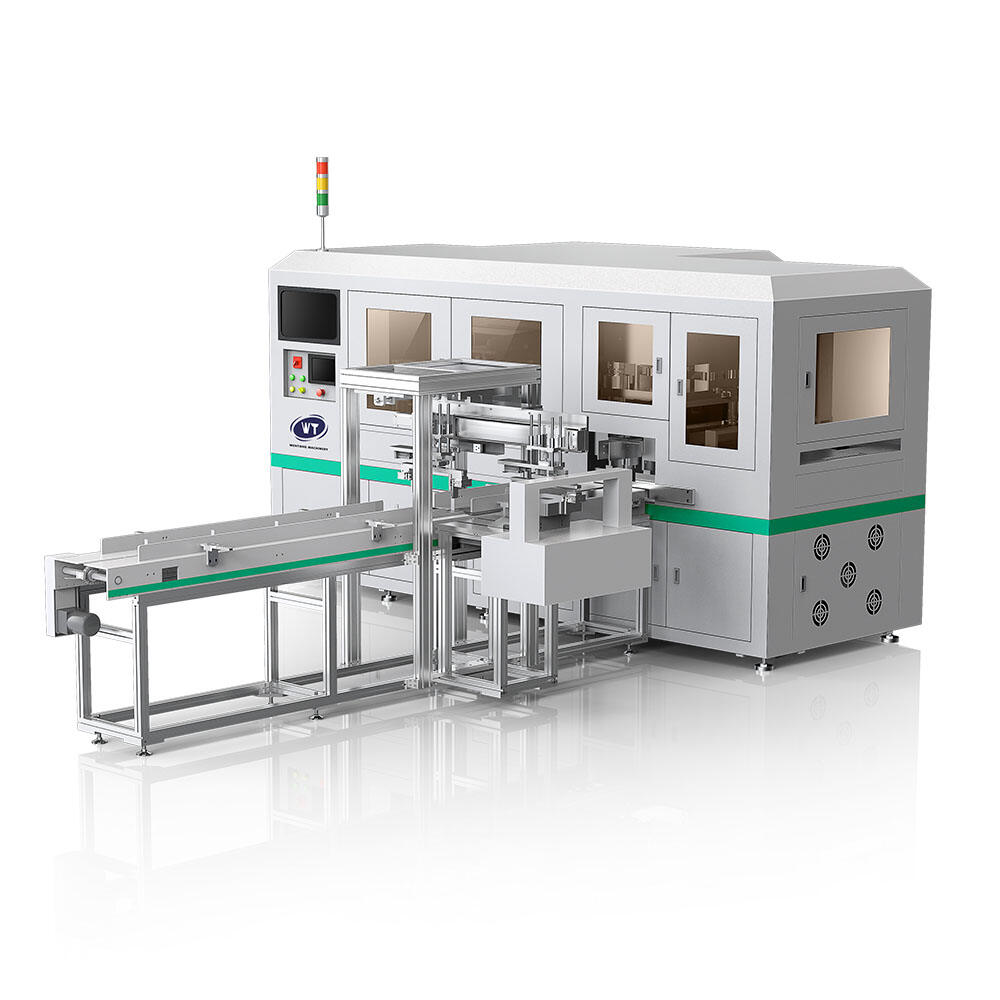

Sur le marché mondial très concurrentiel de la fabrication de cartes, posséder simplement une machine de découpe ne suffit pas pour se démarquer de la concurrence. Les principaux problèmes auxquels sont confrontés les fabricants deviennent de plus en plus complexes : comment mesurer et évaluer la précision afin que la carte ait une meilleure sensation au toucher ? Comment utiliser des données spécifiques pour planifier une production flexible ? Comment transformer l'amélioration d'efficacité après le processus en un retour sur investissement clair ? Cet article présentera en détail les principales caractéristiques techniques et fonctions de la machine de découpe professionnelle machine de découpe pour cartes animées . Il montrera également par des données concrètes comment elle répond systématiquement à ces défis et offre aux fabricants mondiaux une boucle fermée de production complète, mesurable et prévisible.

1. Système de perforation haute précision : la clé pour mesurer la texture et la précision

La qualité du module affecte directement la qualité du produit fini. Pour y parvenir, il doit exister un système précis capable de mesurer et d'évaluer :

-

Plateforme mécanique et paramètres de précision : Le châssis est moulé en fonte HT250 ou supérieure, ou soudé en tôle d'acier Q235B. Après un traitement thermique de vieillissement secondaire, la déformation sous charge prolongée est garantie inférieure ou égale à 0,05 mm/m. Les pièces mobiles centrales adoptent un rail de guidage linéaire de précision précontraint et une vis à billes haute rigidité, assurant une précision de positionnement répétée dans une plage de ±0,1 mm. Il s'agit de la base géométrique pour une découpe sans bavure.

-

Paramètres de contrôle intelligent de la pression : Le système intègre un capteur de pression haute résolution et un système servo-asservi de contrôle de pression en boucle fermée. La plage de réglage de la pression est généralement comprise entre 20 et 600 kN, et la valeur optimale peut être ajustée en fonction des caractéristiques du matériau. Par exemple, lors du poinçonnage d'un matériau de carte PVC de 0,76 mm, la pression peut être réglée à 380 kN ± 5 kN. Lors de l'emboutissage de papier couché haut de gamme de 350 g, la pression peut être rapidement changée à 85 kN ± 2 kN. Ceci élimine fondamentalement les bavures ou les indentations causées par une pression inappropriée.

-

Paramètres d'efficacité : La vitesse de poinçonnage standard de l'équipement est de 30 à 80 coups/minute, la vitesse exacte dépendant de la complexité de la matrice et du matériau. Grâce au dispositif d'évacuation efficace des déchets, le taux d'exploitation effectif peut dépasser 95 %.

2. Système automatique de tri et de distribution machine de découpe pour cartes dessinées

Cette fonction relie directement le flux de données de production aux décisions de gestion. Son efficacité peut être mesurée par :

-

Paramètres du système d'identification : Système d'identification visuelle en option basé sur une caméra CCD industrielle de plus de 2 millions de pixels et une précision d'identification allant jusqu'à 0,1 mm/pixel, ou un lecteur de carte RFID prenant en charge le protocole ISO 14443 A/B. Le système peut identifier le motif de surface de la carte, les marques imprimées ou la puce intégrée en quelques millisecondes, avec un taux de précision d'identification d'au moins 99,9 %.

-

Paramètres d'exécution du tri Le mécanisme de tri est entraîné par un moteur servo ou une électrovanne haute vitesse, et le temps de réponse de l'action de tri est inférieur à 0,1 seconde. La configuration standard permet de trier 2 à 6 catégories en temps réel. Les clients peuvent également demander davantage de canaux de tri. Le taux de réussite du tri est d'au moins 99,5 %.

-

Conversion de la valeur client Ce module peut remplacer directement 3 à 5 travailleurs affectés au tri à temps plein. En tenant compte des économies sur les coûts salariaux, le coût est généralement amorti en 12 à 18 mois selon trois postes de travail.

3. Capacités de fabrication flexibles : les facteurs économiques qui influencent la polyvalence d'une machine

La flexibilité de l'appareil se reflète dans sa capacité à se transformer et à s'adapter :

-

Système de changement rapide de moule : intègre un système de verrouillage hydraulique de moule de marque européenne ou un équipement mécanique de positionnement rapide. La broche de positionnement intelligente peut réduire le temps de changement de moule à 5-10 minutes (de l'arrêt jusqu'à la production du premier produit qualifié). Le système de contrôle peut enregistrer plus de 100 jeux de recettes de paramètres de production pour différents produits.

-

Paramètres d'adaptabilité aux matériaux : L'équipement standard peut traiter des matériaux d'une épaisseur comprise entre 0,15 mm et 2,0 mm, et la taille maximale d'alimentation est généralement de 650 mm x 950 mm (mais peut être modifiée). Il fonctionne parfaitement avec des matériaux en rouleau ou en feuille tels que le papier, le PVC, le PETG, l'ABS et les composites.

4. Système personnalisé de collecte et d'empilage : les paramètres-pont reliant le processus

La régularité de la collecte des produits finis affecte directement le bon déroulement du processus suivant d'emballage automatique.

-

Paramètres de précision de collecte : Que ce soit une collecte séquentielle ou une collecte classée, l'erreur de netteté du positionnement peut être maintenue dans une fourchette de ±0,5 mm. Vous pouvez définir la hauteur d'une pile unique pour répondre à vos besoins. La plage la plus courante est comprise entre 50 et 150 mm. Elle dispose également d'un capteur de hauteur qui envoie un signal pour changer automatiquement la pile.

-

Paramètres de l'interface de sortie : L'unité d'acquisition dispose d'interfaces électriques standard (telles que 24 V I/O et Ethernet TCP/IP) et d'interfaces mécaniques. Elle peut être directement connectée à une machine de cerclage automatique, à une unité robotisée de conditionnement ou à un chariot AGV afin de garantir un fonctionnement fluide de la chaîne de montage.

5. Module fonctionnel intégré de marquage à chaud : les paramètres de fusion du procédé sont formés en une seule étape.

En tant qu'option de procédé clé, les normes relatives à son intégration et à sa précision sont clairement définies.

-

Paramètres de précision de synchronisation : L'unité de marquage à chaud et l'unité de découpe adoptent le même contrôleur de mouvement pour synchroniser la came électronique. Même aux vitesses de production les plus élevées, le motif de marquage à chaud et le contour de découpe restent toujours alignés à ±0,15 mm l'un par rapport à l'autre.

-

Paramètres de marquage à chaud : plage de température de marquage à chaud 0-300℃±1℃, plage de pression 0-20 MPa. Convient aux feuilles d'aluminium électrochimiques domestiques et importées, répondant aux besoins des cartes flash et des étiquettes anti-contrefaçon dans différents domaines.

II. Avantages techniques systématiques et paramétrage de la solution globale

La raison pour laquelle les modules fonctionnels susmentionnés fonctionnent si bien est qu'une plateforme technique mature et stable se trouve à la base de l'appareil. Ces paramètres de plateforme sont les valeurs sur lesquelles les clients peuvent compter durablement :

-

Les composants principaux du système de commande d'entraînement sont : l'entraînement principal de l'ensemble de la machine adopte un moteur servomoteur CA de 7,5 kW (ou 11 kW). L'erreur de précision de vitesse sous couple nominal est inférieure ou égale à ±0,1 %. Une carte de contrôle de mouvement multi-axe 32 bits est utilisée, avec une fréquence de sortie d'impulsions allant jusqu'à 4 MHz. La synchronisation de toutes les instructions d'action est garantie, et le temps de réponse est au niveau du milliseconde. La machine fonctionne sous charge nominale, et le bruit est généralement inférieur à 75 décibels. Elle répond aux exigences environnementales des certifications internationales telles que CE.

-

Conception structurelle et paramètres de garantie de durabilité : La déformation statique du bâti principal est optimisée par analyse par éléments finis (AEF) afin de garantir que la déformation de la table de travail ne dépasse pas 0,08 mm sous une pression de charge maximale de 600 kN. La durée de vie prévue des roulements clés, des rails de guidage, des joints et autres composants est supérieure à 60 000 heures. Des marques internationales de premier plan telles que SKF, THK et Parker sont utilisées. L'objectif pour le temps moyen entre défaillances (MTBF) est d'au moins 4 500 heures, et l'objectif pour le temps moyen de réparation (MTTR) est d'au plus 2 heures.

-

Gamme de solutions d'intégration sur mesure : Notre centre de R&D situé à Shenzhen peut être entièrement personnalisé selon les exigences du client. La personnalisation peut inclure, sans s'y limiter :

-

Dimensions sur mesure : la surface de traitement maximale peut atteindre 1300 mm x 1850 mm (personnalisable).

-

Connexion automatique : Fournir une interface de données au format JDF/JMF pour des machines d'impression leaders comme Heidelberg, Komori et KBA, afin de permettre une planification intelligente de la production.

-

Norme électrique : Il peut être utilisé avec les tensions industrielles courantes de 380V/50Hz, 460V/60Hz, 220V/60Hz, etc. Le niveau de protection peut atteindre IP54.

-

Normes de sécurité : Rideau lumineux de sécurité à double circuit, bouton d'arrêt d'urgence et verrouillage de porte de sécurité conformes aux normes CE/UL.

Conclusion

Pour les fabricants sérieux qui souhaitent vendre leurs produits à l'échelle mondiale, le choix des machines de découpe de cartes en carton s'est déplacé d'une évaluation qualitative vers une prise de décision quantitative. Les paramètres clés abordés dans cet article, tels qu'une précision de positionnement répétée de ±0,1 mm, une précision de tri ≥99,9 %, un changement rapide de moule en 5 à 10 minutes et une pression stable de 600 kN, contribuent ensemble à la création d'un système de production prévisible, hautement efficace et à faible coût d'exploitation.

L'équipement améliore non seulement la capacité de production, mais prend également de nombreux engagements de performance vérifiés. Par exemple, il garantit que chaque carte présente une qualité élevée identique en utilisant des paramètres précis d'estampage sans bavure. Il assure également un travail sans erreur et libère les opérateurs de l'étape suivante grâce aux paramètres d'efficacité du tri et de la classification automatiques. Enfin, grâce à des paramètres flexibles intégrés dans des solutions globales personnalisées, il garantit que votre investissement pourra répondre avec précision aux besoins actuels et faire face en toute sérénité aux évolutions futures.

Basés à Shenzhen, nous combinons les normes mondiales les plus élevées en matière de fabrication de précision avec une compréhension approfondie de la technologie des cartes. Nous nous engageons à vous fournir non seulement de l'équipement, mais aussi un contrat technique clair et fiable, ainsi qu'un partenariat orienté vers une croissance durable de la valeur.