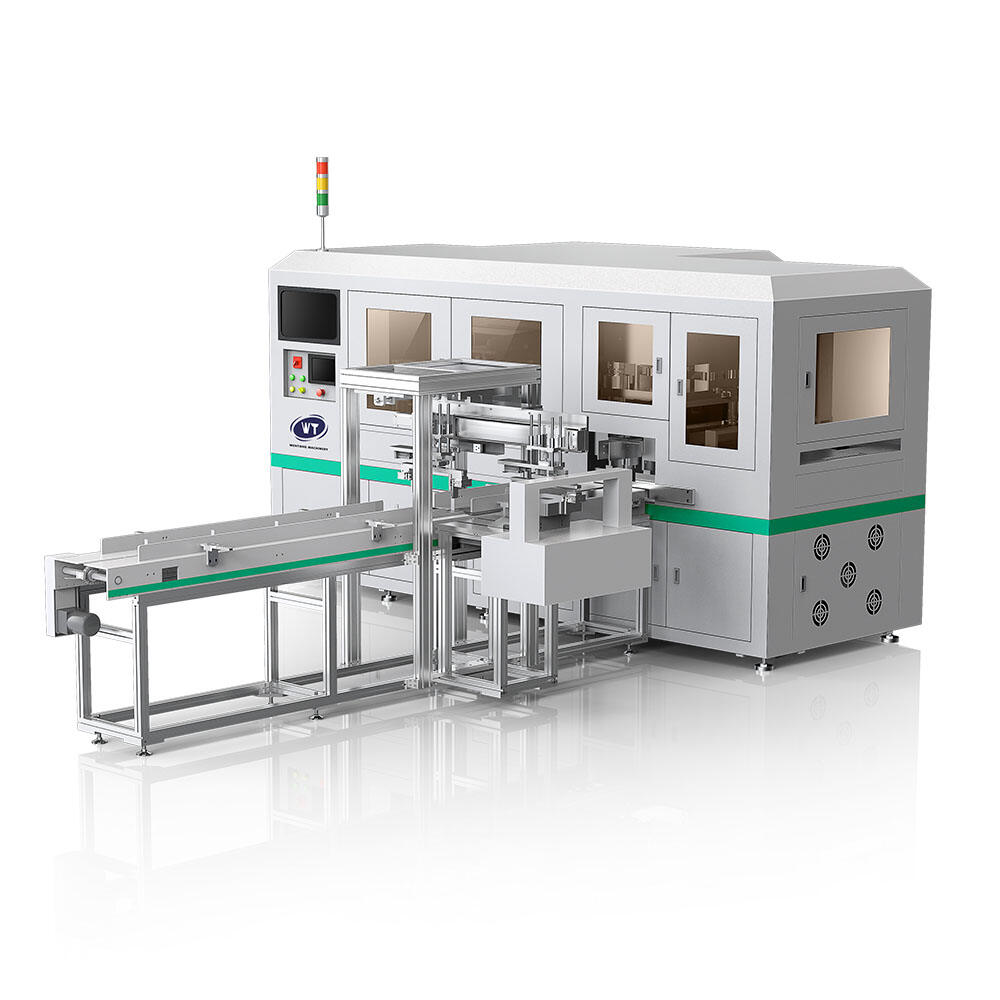

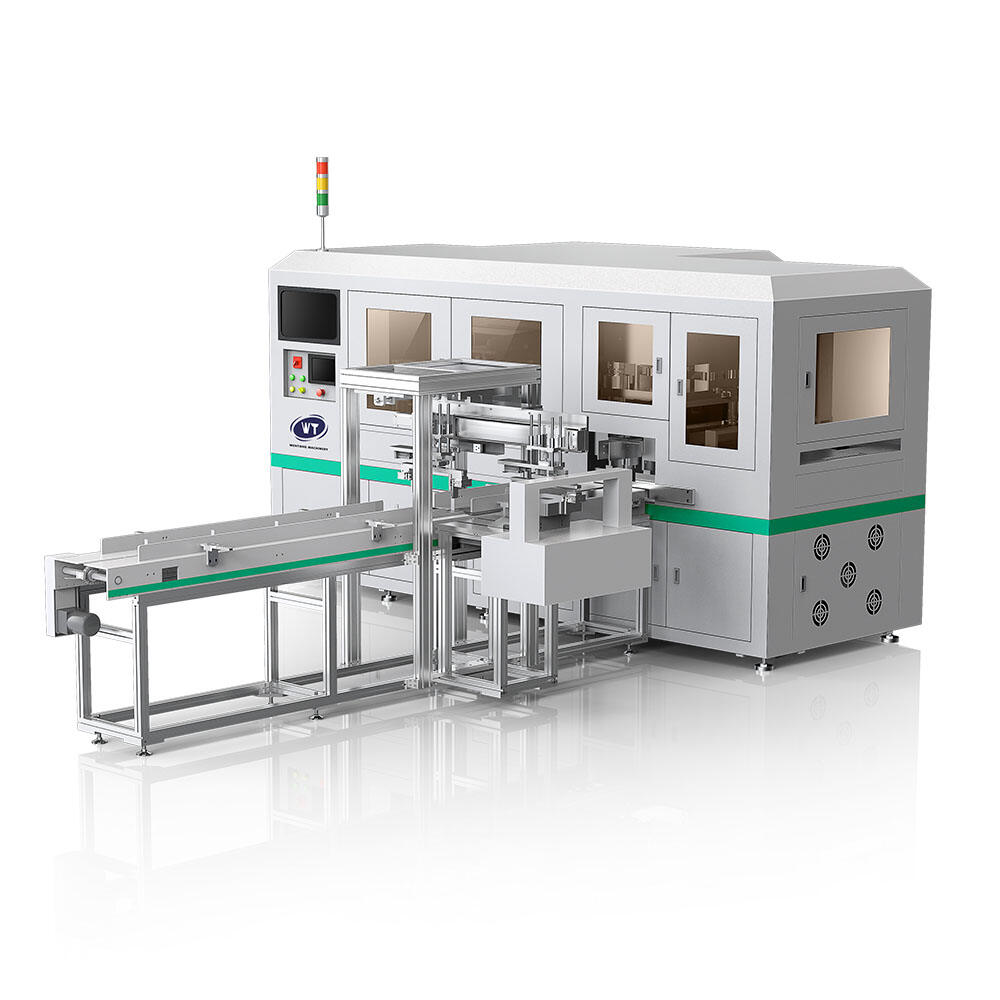

На высококонкурентном глобальном рынке производства карточек одного лишь наличия режущего станка недостаточно, чтобы выделиться среди конкурентов. Основные проблемы производителей становятся всё сложнее: как измерить и оценить точность, чтобы улучшить тактильные ощущения от карточки? Как использовать конкретные данные для планирования гибкого производства? Как преобразовать повышение эффективности после внедрения процесса в понятную отдачу на инвестиции? В данной статье подробно рассматриваются основные технические характеристики и функции профессионального анимационного картонного дискового резака . Также будут приведены конкретные данные, демонстрирующие, каким образом данное оборудование системно решает указанные задачи и обеспечивает измеримый и предсказуемый замкнутый цикл производства для мировых производителей.

1. Система высокоточного пробивания: ключ к измерению текстуры и точности

Качество модуля напрямую влияет на качество готового продукта. Для достижения этого необходима точная система, способная измерять и оценивать:

-

Механическая платформа и параметры точности: Рама изготовлена методом литья из серого чугуна HT250 или выше либо сварной конструкции из стального листа Q235B. После вторичной термообработки гарантируется, что деформация под длительной нагрузкой не превышает 0,05 мм/м. Основные подвижные элементы используют предварительно натянутые прецизионные направляющие линейные рейки и высокожесткий шарико-винтовой механизм, обеспечивающие точность повторного позиционирования в пределах ±0,1 мм. Это геометрическая основа для резки без заусенцев.

-

Параметры интеллектуального управления давлением: Система оснащена встроенным датчиком давления с высоким разрешением и системой сервопривода с замкнутым циклом управления давлением. Диапазон регулировки давления обычно составляет 20–600 кН, оптимальное значение может быть настроено в зависимости от характеристик материала. Например, при пробивке материала ПВХ-карты толщиной 0,76 мм давление можно установить на уровне 380 кН ± 5 кН. При тиснении высококачественной мелованной бумаги весом 350 г давление можно быстро переключить до 85 кН ± 2 кН. Это полностью устраняет заусенцы или вмятины, вызванные неправильным давлением.

-

Параметры эффективности: Стандартная скорость пробивки оборудования составляет 30–80 ходов/минуту, конкретная скорость зависит от сложности формы и материала. Благодаря эффективному устройству удаления отходов коэффициент полезного использования достигает более 95%.

2. Система автоматической сортировки и распределения дискового резака для картонных карточек

Эта функция напрямую связывает поток производственных данных с управленческими решениями. Её эффективность можно оценить по следующим показателям:

-

Параметры системы идентификации: Опциональная система визуальной идентификации на основе промышленной CCD-камеры с разрешением более 2 миллионов пикселей и точностью идентификации до 0,1 мм/пиксель или считывателя RFID-карт, поддерживающего протокол ISO 14443 A/B. Система может распознавать узор поверхности карты, печатные метки или встроенный чип за миллисекунды, а точность распознавания составляет не менее 99,9%.

-

Параметры выполнения сортировки: Механизм сортировки приводится в действие сервомотором или высокоскоростным соленоидным клапаном, время срабатывания операции сортировки составляет менее 0,1 секунды. Стандартная конфигурация позволяет осуществлять сортировку 2–6 категорий в режиме реального времени. По запросу клиент может заказать дополнительные каналы сортировки. Процент успешной сортировки — не менее 99,5%.

-

Преобразование ценности для клиента: Этот модуль может напрямую заменить 3–5 работников, занятых на сортировке полный рабочий день. При экономии на затратах на оплату труда окупаемость инвестиций обычно достигается за 12–18 месяцев при работе в три смены.

3. Гибкие производственные возможности: экономические факторы, влияющие на функциональность оборудования

Гибкость устройства проявляется в его способности трансформироваться и адаптироваться:

-

Система быстрой смены форм: используется европейская гидравлическая система фиксации пресс-форм или механическое быстрозажимное устройство. Интеллектуальный позиционирующий штифт позволяет сократить время смены пресс-формы до 5-10 минут (от остановки до выпуска первого качественного изделия). Система управления позволяет сохранять более 100 наборов производственных параметров для различных продуктов.

-

Параметры адаптации к материалам: Стандартное оборудование позволяет обрабатывать материалы толщиной от 0,15 мм до 2,0 мм, максимальный размер подачи обычно составляет 650 мм x 950 мм (может быть изменён). Отлично работает с рулонными или листовыми материалами из бумаги, ПВХ, PETG, АБС и композитов.

4. Индивидуальная система сборки и укладки: мостовые параметры, соединяющие технологический процесс

Регулярность сборки готовой продукции напрямую влияет на бесперебойное протекание следующего процесса автоматической упаковки.

-

Параметры точности сборки: Как при последовательной, так и при классифицированной сборке ошибка аккуратности укладки может поддерживаться в пределах ±0,5 мм. Вы можете задать высоту одной укладки в соответствии со своими потребностями. Наиболее распространённый диапазон — от 50 до 150 мм. Имеется также датчик высоты, который подаёт сигнал для автоматической смены стопки.

-

Параметры выходного интерфейса: Блок сбора данных имеет стандартные электрические интерфейсы (например, 24 В I/O и Ethernet TCP/IP) и механические интерфейсы. Он может быть непосредственно подключён к автоматическому станку обвязки, роботизированному упаковочному модулю или тележке AGV, обеспечивая бесперебойную работу конвейерной линии.

5. Интегрированный функциональный модуль горячего тиснения: параметры слияния процессов формируются за один раз.

В качестве ключевого технологического варианта требования к его интеграции и точности чётко определены.

-

Параметры точности синхронизации: Блок горячего тиснения и блок вырубки используют один и тот же контроллер движения для синхронизации электронной кулачковой передачи. Даже на максимальных скоростях производства рисунок горячего тиснения и контур вырубки всегда остаются в пределах ±0,15 мм друг от друга.

-

Параметры горячего тиснения: диапазон температур горячего тиснения 0–300 ℃±1 ℃, диапазон давления 0–20 МПа. Подходит для отечественной и импортной электрохимической алюминиевой фольги, удовлетворяет потребности в производстве флэш-карт и защитных от подделок этикеток в различных областях.

II. Системные технические преимущества и комплексные настройки решения

Причина, по которой вышеуказанные функциональные модули могут работать столь эффективно, заключается в наличии в основе устройства зрелой и стабильной технической платформы. Эти параметры платформы — это значения, на которые клиенты могут полагаться в течение длительного времени:

-

Основные компоненты системы управления приводом: основной привод всего станка оснащен двигателем переменного тока мощностью 7,5 кВт (или 11 кВт). Погрешность точности скорости при номинальном крутящем моменте ≤ ±0,1%. Используется 32-битная карта управления движением с несколькими осями, частота импульсного выхода достигает 4 МГц. Обеспечивается синхронность всех команд действий, время отклика составляет миллисекунды. Станок работает при номинальной нагрузке, уровень шума обычно менее 75 децибел. Соответствует требованиям по охране окружающей среды международных сертификатов, таких как CE.

-

Параметры конструктивного дизайна и гарантии долговечности: Статическая деформация основной рамы оптимизирована с помощью метода конечных элементов (FEA), чтобы обеспечить, что деформация рабочего стола не превышает 0,08 мм при полной нагрузке давлением 600 кН. Срок службы ключевых подшипников, направляющих, уплотнений и других компонентов составляет более 60 000 часов. Используются международные топовые бренды, такие как SKF, THK и Parker. Целевой показатель среднего времени наработки на отказ (MTBF) — не менее 4500 часов, а целевой показатель среднего времени восстановления (MTTR) — не более 2 часов.

-

Диапазон решений по индивидуальной интеграции: Наш исследовательский центр в Шэньчжэне может полностью адаптировать продукцию под требования заказчика. Индивидуальная настройка может включать, но не ограничиваться следующим:

-

Индивидуальный размер: максимальная рабочая зона может достигать 1300 мм x 1850 мм (возможна индивидуальная настройка).

-

Автоматическое подключение: Предоставляется интерфейс данных в формате JDF/JMF для широко распространённых печатных машин, таких как Heidelberg, Komori и KBA, для реализации интеллектуального производственного планирования.

-

Электрический стандарт: Может применяться для распространенных промышленных напряжений 380 В/50 Гц, 460 В/60 Гц, 220 В/60 Гц и т.д. Степень защиты достигает IP54.

-

Нормы безопасности: Двухконтурная световая завеса безопасности, кнопка аварийного останова и блокировка безопасности двери, соответствующие стандартам CE/UL.

Заключение

Для серьезных производителей, желающих продавать свою продукцию по всему миру, выбор машин для вырубки картонных карточек переместился от качественной оценки к количественному принятию решений. Ключевые параметры, обсуждаемые в этой статье, такие как точность повторяемости позиционирования ±0,1 мм, точность сортировки ≥99,9 %, быстрая смена формы за 5–10 минут и стабильное давление 600 кН, совместно создают предсказуемую, высокопроизводительную систему производства с низкими эксплуатационными затратами.

Оборудование не только повышает производственные мощности, но и обеспечивает выполнение множества подтвержденных показателей эффективности. Например, оно гарантирует одинаковое высокое качество каждой карточки за счет точных параметров вырубки без заусенцев. Также оно обеспечивает отсутствие ошибок и освобождает работников следующего процесса благодаря параметрам эффективности автоматической классификации и сортировки. Наконец, за счет гибких параметров комплексных индивидуальных решений оно гарантирует, что ваши инвестиции точно соответствуют текущим потребностям и позволяют спокойно реагировать на будущие изменения.

Расположенные в Шэньчжэне, мы сочетаем мировые передовые стандарты прецизионного производства с глубоким пониманием технологии карточек. Мы обязуемся предоставить вам не просто оборудование, а четкий и надежный технический контракт, а также долгосрочное партнерство, направленное на рост ценности.