Von manuell zu automatisch: Die Entwicklung der Kartenverpackung mit Verpackungsmaschinen

Das Verständnis des Wandels von manuellen zu automatisierten Verpackungslösungen

Früher ging es bei Verpackungen nur darum, dass die Leute alles von Hand machten. Die Arbeiter mussten Behälter füllen, sie versiegeln und dann in langen Schichten einzeln auf die Etiketten klopfen. Was war das Ergebnis? Produkte, die jedes Mal anders aussehen, Produktionslinien, die zum Stillstand kommen, wenn etwas schief geht, und Lohnkosten, die durch die Decke klettern. Heutzutage werden die meisten Anlagen mit automatisierten Verpackungssystemen betrieben, die mechanische, elektronische und computergestützte Steuerungen in einem reibungslosen Betrieb vereinen. Unternehmen jagen nicht nur nach höheren Geschwindigkeiten. Sie wollen präzise Ergebnisse, die über Tausende von Einheiten hinweg übereinstimmen, während ihre Mitarbeiter vor diesen langweiligen, sich wiederholenden Bewegungen geschützt werden. Für Hersteller, die sich in überfüllten Märkten abheben wollen, ist die Investition in Automatisierung nicht nur ein intelligentes Geschäft, sondern wird zum notwendigen Überleben.

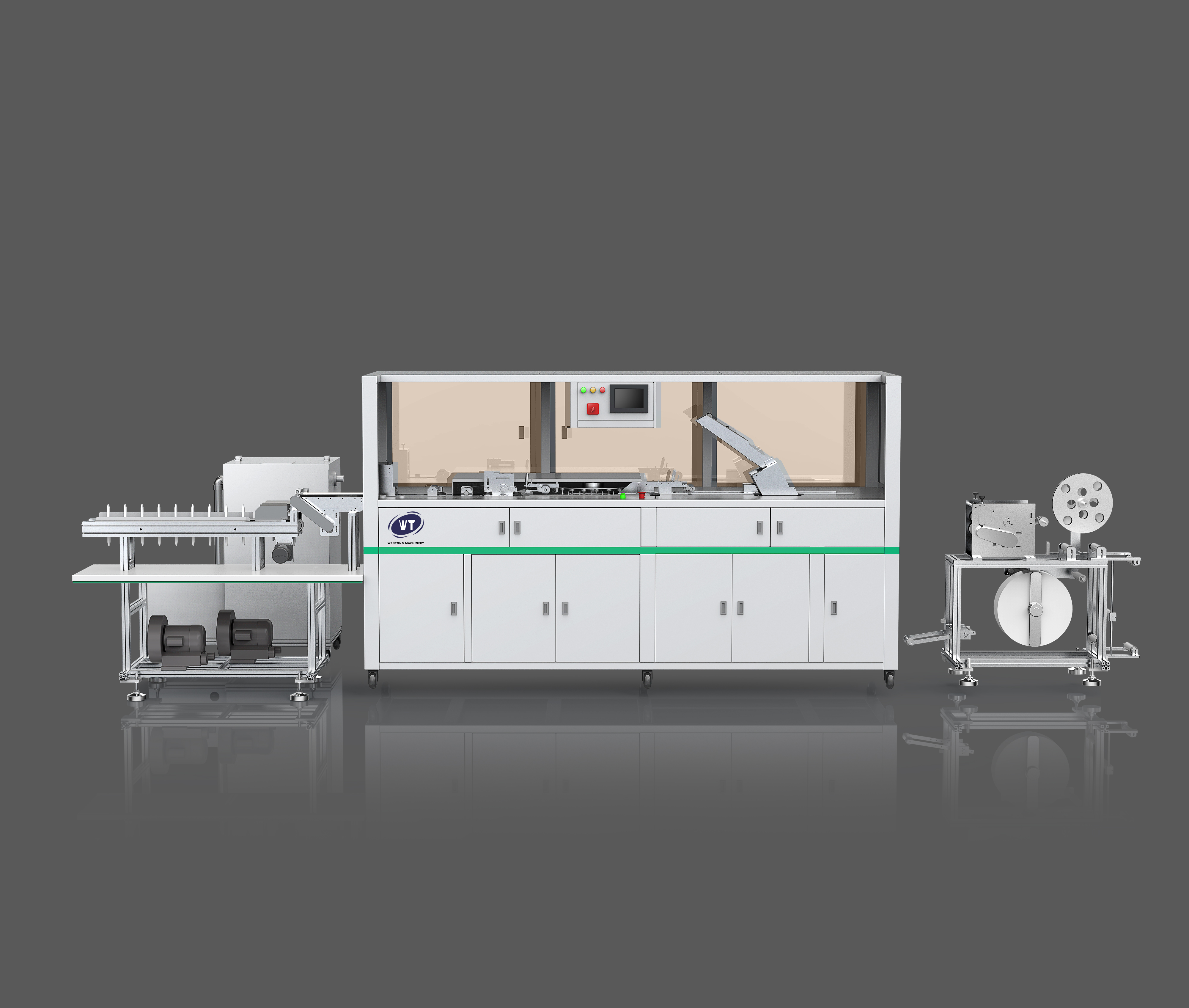

Kernmechanik der Blisterkartonverpackungsmaschine

Blister-Kartonverpackungsmaschinen setzen auf eine ziemlich fortschrittliche Technik, um sowohl sichere Verpackungen als auch attraktive Anzeigen für Produkte zu schaffen. Der grundlegende Prozess beginnt, wenn Plastikbleche erhitzt werden, bis sie zu diesen kleinen Blasen-ähnlichen Hohlräumen geformt werden können, die wir alle kennen. Nach der Formung der Formen wird das Material abgekühlt und auf bestimmte Abmessungen geschnitten. Dann kommt die eigentliche Produktbelastungsphase, in der die Artikel in die Blasenhöhle gelangen, bevor sie durch Wärmebindung oder Klebstoff auf ihre gedruckten Karten befestigt werden. Hinter den Kulissen arbeiten programmierbare Logikcontroller während des gesamten Betriebs mit verschiedenen Sensoren zusammen. Diese Systeme achten auf Probleme wie Dinge, die stecken bleiben oder unzulässige Dichtungen, während alles richtig ausgerichtet bleibt, damit jedes Paket am Ende sauber aussieht und fest gegen Luftbelastung versiegelt ist. Im Vergleich zu dem, was Menschen manuell verwalten können, bieten diese automatisierten Einrichtungen eine viel bessere Konsistenz, besonders wichtig für die Erstellung von manipulationssicheren Paketen, die direkt vom Regal in Geschäften überall bereit sind.

Steigende Nachfrage nach Schnelligkeit und Genauigkeit bei modernen Kartonverpackungen

Da Kunden eine schnellere Lieferung und eine bessere Qualität wünschen und Online-Shopping immer mehr wird, brauchen Unternehmen eine schnelle und präzise Verpackung. Das traditionelle Handpacken hilft nicht mehr, wenn es um die Zahlen und die Genauigkeit geht, die wir heutzutage sehen. Deshalb springen so viele Unternehmen mit automatisierten Lösungen an Bord. Diese Maschinen können riesige Mengen verarbeiten, manchmal pro Stunde mehrere tausend Artikel verarbeiten und dabei nur wenige Fehler machen. Dadurch werden im Laufe der Zeit weniger Ausgaben verursacht und die Arbeiten von Tag zu Tag reibungsloser ablaufen. Wir sehen ein besonderes Interesse in Sektoren wie Medizinherstellung, Tech-Gadgets und großen Laden, wo die Sicherheit der Produkte während des Transports sehr wichtig ist. Für Hersteller, die bereit sind, für Automatisierungstechnologie zu investieren, gibt es definitiv einen Vorteil. Sie machen Dinge schneller, steigern die Produktion ohne zu schwitzen und halten die Kunden mit konsistenten Ergebnissen bei allen Bestellungen zufrieden.

Hauptvorteile von Verpackungsmaschinen bei der Effizienz der Kartonproduktion

Erhöhung der Geschwindigkeit und Konsistenz des Verpackungsprozesses

Automatisierte Verpackungsmaschinen übertreffen manuelle Verpackungen deutlich und verarbeiten tausende Karten pro Stunde mit gleichbleibender Präzision. Durch die Beseitigung der menschlichen Variabilität sorgen sie für einheitliche Dichtheit, Ausrichtung und Darstellung der Siegel. Hochgeschwindigkeitssensoren und Steuerungssysteme sorgen auch bei Spitzenleistung für Qualität, wodurch Fehler und Nacharbeiten minimiert werden.

Kostenersparnisse und verbesserte Betriebseffizienz durch Automatisierung

Die Automatisierung reduziert den Arbeitskräftebedarf um 30 bis 50% und senkt so die Betriebskosten. Außerdem reduziert es den Materialverschwendungseffekt drastisch. Die Schrottquote sinkt von 5 bis 10% bei manuellen Verfahren auf unter 1% bei automatisierten Systemen. Diese Verbesserungen senken die Einheitskosten direkt und steigern die Rentabilität der Kartenhersteller.

Fallstudie: Verbesserung des ROI nach Integration automatisierter Verpackungssysteme

Ein großer Kartenhersteller erhielt sein Geld erst zwölf Monate nach der Installation einer automatischen Blasenverpackungslinie zurück. In diesem Zeitraum verdoppelte sich ihre Produktion und auch die Verpackungsfehler fielen um fast 95%. Was wirklich den Unterschied machte, war, wie flexibel sich das neue System erwiesen hat. Es könnte mit allen möglichen verschiedenen Kartengrößen und -formen arbeiten, ohne dass Anpassungen oder zusätzliche Ausrüstung erforderlich sind. Dadurch wurden die teuren Nebenverpackungen, die früher so viel Zeit und Ressourcen erforderten, beseitigt, so dass alles reibungsloser läuft und Geld gespart wird.

Blistercard-Verpackungsstrukturen und Vielseitigkeit durch Verpackungsmaschinen

Übersicht über die Verpackungsarten und Strukturen von Blisterkarten

Verpackungsgeräte können verschiedene Blisterkarten-Setups verarbeiten, je nachdem, was für Sicherheitszwecke benötigt wird, wie Produkte angezeigt werden müssen und welche Anforderungen an die Herstellung gestellt werden. Bei den meisten Standardmodellen werden diese vorgefertigten Plastikblasen durch Wärmedurchdichtung an Karten befestigt, nachdem sie einen Flansch um sie herum gebildet haben. Das ist sehr gut für Geschäfte, die ihre Kosten senken und gleichzeitig ihre Artikel attraktiv präsentieren wollen. Einige Modelle gehen noch weiter, indem sie zwei Schichten Material hinzufügen und bessere Versiegelungssysteme haben, die es schwieriger machen, mit dem Inhalt zu manipulieren und vor Schäden während des Versands zu schützen. Diese Maschinen richtig zu machen, ist wichtig, weil eine schlechte Einrichtung die Geschwindigkeit der Produktion beeinflusst und die Interaktion der Kunden mit dem Endprodukt. Auch die sorgfältige Auswahl der Materialien ist von großer Bedeutung, denn die Produkte können Wochen oder Monate in Verkehr bringen, bevor sie in den Regalen landen.

Hautverpackungen vs. Blisterverpackungen: Funktionalität und Anwendung

Blisterverpackungen und Hautverpackungen erfüllen tatsächlich ganz unterschiedliche Bedürfnisse auf dem Markt. Nehmen Sie zuerst die Blisterverpackung. Es funktioniert, indem es Plastiktaschen bildet, die an steifen Kartonstützen stecken. Die Produkte befinden sich in diesen klaren Abteilungen, so dass die Kunden sie sofort sehen können. Außerdem macht das Siegel es für jeden schwer, mit dem, was drin ist, zu plaudern. Deshalb lagern Apotheken ihre Pillen auf diese Weise, und Geschäfte zeigen auch solche Geräte. Hautverpackungen machen das anders. Dazu wird ein Kunststofffolie erhitzt, bis sie sich fest um den Gegenstand wickelt, der auf eine spezielle Platte gelegt wird. Das schafft eine enge Vakuumdichtung, die alles zusammenhält. Das funktioniert toll für seltsame Dinge, die nicht gut in normale Kisten passen. Einzelhändler lieben das, weil sie Artikel auf Regalen präsentieren, wo Platz wichtig ist. Die meisten Blasenverpackungslinien laufen ziemlich schnell, da sie den ganzen Tag Standardprodukte handhaben. Die Verpackung aus Leder ist in der Regel langsamer, aber viel besser in der Handhabung aller Arten von verschiedenen Formen, ohne dass ein Schweiß ausbricht.

Wie Verpackungsmaschinen die unterschiedlichen Produktanforderungen in verschiedenen Branchen unterstützen

Die heutige Verpackungstechnik erschließt tatsächlich neue Möglichkeiten für Blisterkartenverpackungen in unterschiedlichen Branchen. In der pharmazeutischen Industrie sorgen beispielsweise Sensoren dafür, dass die Dosierung genau stimmt, und erzeugen jene sicheren Verschlüsse, die verhindern, dass jemand am Inhalt herumfriemelt. Bei Geräten und elektronischen Produkten schützen spezielle antistatische Materialien in Kombination mit maßgeschneiderten Aussparungen empfindliche Teile während des Transports, sehen dabei aber weiterhin attraktiv im Regal aus. Besonders interessant an diesen Systemen ist ihre Flexibilität. Hersteller können tatsächlich zwischen der Produktion von Medizinprodukten, Computer-Hardware oder sogar normalen Karten auf derselben Maschinenbasis wechseln. Einfach ein paar Werkzeuge austauschen, einige Einstellungen in der Software anpassen – und schon geht es los! Deshalb verlassen sich so viele große Betriebe auf automatisierte Blisterverpackungen, wenn sie große Mengen verschiedener Produkte gleichzeitig herstellen müssen.

Integrierte Verpackungslinien: Synchronisation der Primär-, Sekundär- und Transportverpackung

Optimierung der durchgängigen Verpackung mittels synchronisierter Verpackungsmaschinensysteme

Wenn Verpackungsprozesse die Erstellung von Blisterverpackungen, den Zusammenbau von Kartons und das Stapeln auf Paletten unter einem Dach vereinen, entsteht das, was viele als integrierte Produktionslinie bezeichnen. Solche Systeme reduzieren zeitraubende manuelle Übergaben zwischen den einzelnen Stationen, die den Prozess oft verlangsamen. Stattdessen erfolgt ein reibungsloser Ablauf dank automatisierter Förderbänder, Spurteiler und Roboter, die Produkte genau dort abgreifen, wo sie benötigt werden. Der gesamte Betrieb wird über ein zentrales Steuerungssystem gesteuert, das es Managern ermöglicht, die Leistung jedes einzelnen Abschnitts minutenaktuell zu überwachen. Laut Branchendaten aus dem Packaging Efficiency Report des vergangenen Jahres verzeichnen Unternehmen, die diesen Schritt vollzogen haben, in der Regel eine Steigerung ihrer Produktivität um 30 bis 50 Prozent sowie Kosteneinsparungen von rund 40 Prozent bei den Personalaufwendungen.

Strategie: Maximierung der Linieneffizienz durch Integration der Verpackungsanlagen

Damit verschiedene Maschinen ordnungsgemäß zusammenarbeiten, benötigt man Ausrüstung, die mithilfe standardisierter Protokolle wie OPC UA oder Ethernet/IP miteinander kommunizieren kann. Maschinen, die modular aufgebaut sind, erleichtern das Hoch- oder Herunterskalieren der Produktion, wenn Produkte schnell gewechselt werden müssen. Studien zeigen, dass vollständig integrierte Produktionslinien die Rüstzeiten um etwa 60 Prozent senken und die Gesamtauslastung der Anlagen (OEE) um 25 % bis 35 % gegenüber separaten Systemen steigern können. Zu wichtigen Ansätzen zählen die Einrichtung zentraler Steuerungen, um die Geschwindigkeiten entlang der Linie synchron zu halten, die Einbindung von visuellen Inspektionspunkten in verschiedenen Stufen, um Probleme frühzeitig zu erkennen, bevor sie größer werden, sowie die Installation von Pufferbereichen, die den Betrieb auch bei Störungen weiter entfernter Prozessschritte aufrechterhalten. All diese Methoden helfen Herstellern, einen besseren Nutzen aus ihren Ressourcen zu ziehen, ohne dabei die Fähigkeit einzubüßen, sich an zukünftige Produktionsanforderungen anzupassen.

Zukunftstrends: Technologische Fortschritte bei Karton- und Kastenverpackungsmaschinen

Innovationen in der Hochgeschwindigkeits-Karton- und Kastenverpackung für die Verpackung von Plastikkarten

Heutige Karton- und Kastenverpackungsmaschinen werden immer intelligenter durch den Einsatz von Robotik und KI-Technologie, die über 120 Verpackungen pro Minute bewältigen können, wobei die Karten stets korrekt ausgerichtet und dicht verschlossen werden. Das Beste daran? Diese Maschinen verfügen über modulare Konstruktionen, die den Wechsel zwischen verschiedenen Kartongrößen und Verpackungsformaten schnell und einfach machen und so frustrierende Produktionsausfälle reduzieren. Für Unternehmen, die mit ständigen Neueinführungen oder den starken Schwankungen der Nachfrage in der Weihnachtszeit umgehen müssen, ist diese Flexibilität nicht nur vorteilhaft, sondern praktisch unerlässlich, um im heutigen Markt wettbewerbsfähig zu bleiben.

Datenbasierte Erkenntnisse: Messung von Effizienzsteigerungen in der automatisierten Verpackung

Automatisierte Systeme generieren Echtzeitdaten zur kontinuierlichen Optimierung. Schlüsselkennzahlen wie die Gesamtanlageneffektivität (OEE) verbessern sich typischerweise um 15–25 % nach der Automatisierung (Packaging Digest 2023). Die folgende Tabelle zeigt messbare Verbesserungen auf:

| Metrische | Manueller Prozess | Automatisches System | Verbesserung |

|---|---|---|---|

| Ausgangsgeschwindigkeit | 40 Packungen/Minute | 120 Packungen/Minute | 200 % schneller |

| Fehlerquote | 3% | 0.5% | 83%ige Reduktion |

| Arbeitskosten | 25 $/Stunde | 8 $/Stunde | 68 % Einsparung |

Diese Daten unterstützen proaktive Wartung, die Identifizierung von Engpässen und die langfristige Optimierung von Prozessen.

Vollautomatische vs. halbautomatische Systeme: Abwägung von Vor- und Nachteilen

Bei der Entscheidung zwischen Voll- und Halbautomatisierung müssen Hersteller ihre Produktionsmengen genau prüfen und abwägen, wie flexibel sie sein müssen. Vollautomatische Anlagen können die meiste Zeit über massive Mengen kontinuierlich produzieren, tatsächlich etwa 99 % der Zeit, und benötigen im Allgemeinen nur eine oder zwei Personen pro Schicht zur Überwachung. Halbautomatisierte Linien hingegen bieten den Fabriken mehr Spielraum, um Sonderaufträge oder kleinere Losgrößen zu bewältigen, laufen jedoch mit etwa der halben Geschwindigkeit im Vergleich zu vollautomatisierten Systemen. Betrachtet man die Entwicklungen in verschiedenen Branchen, amortisieren sich bei Unternehmen, die monatlich deutlich über eine halbe Million Artikel herstellen, die Investitionskosten durchgehend innerhalb von 18 bis 24 Monaten, wenn sie auf Vollautomatisierung setzen. Bei Betrieben mit geringeren Produktionsanforderungen ist der Einsatz halbautomatischer Ausrüstung langfristig jedoch oft die wirtschaftlichere Wahl.

Häufig gestellte Fragen

Wie funktionieren Blisterkartenverpackungsmaschinen?

Blisterkarten-Verpackungsmaschinen nutzen fortschrittliche Technik, um Kunststofffolien in blasenartige Hohlräume zu formen und anschließend Produkte mithilfe von Wärmeverbindung oder Klebemethoden auf Trägerkarten zu befestigen, wodurch Konsistenz und Sicherheit gewährleistet werden.

Welche Kostenvorteile bieten automatisierte Verpackungssysteme?

Automatisierte Verpackungssysteme senken die Arbeitskosten um 30–50 %, verringern Materialabfälle und verbessern die Kosten pro Einheit, wodurch sie für Hersteller wirtschaftlich vorteilhaft sind.

Wie können Verpackungsmaschinen unterschiedliche Produkte verarbeiten?

Verpackungsmaschinen bieten Flexibilität, indem sie es Herstellern ermöglichen, durch verstellbare Werkzeuge und Einstellungen zwischen verschiedenen Produkten zu wechseln und so den Anforderungen verschiedener Branchen gerecht zu werden.

Inhaltsverzeichnis

- Von manuell zu automatisch: Die Entwicklung der Kartenverpackung mit Verpackungsmaschinen

- Hauptvorteile von Verpackungsmaschinen bei der Effizienz der Kartonproduktion

- Blistercard-Verpackungsstrukturen und Vielseitigkeit durch Verpackungsmaschinen

- Integrierte Verpackungslinien: Synchronisation der Primär-, Sekundär- und Transportverpackung

- Zukunftstrends: Technologische Fortschritte bei Karton- und Kastenverpackungsmaschinen

- Häufig gestellte Fragen