Du manuel à l'automatisé : l'évolution de l'emballage de cartes avec les machines d'emballage

Comprendre la transition des solutions d'emballage manuelles vers les solutions automatisées

Autrefois, l'emballage consistait à tout faire manuellement. Les ouvriers devaient remplir les contenants, les sceller, puis apposer les étiquettes une par une pendant de longs quarts de travail. Le résultat ? Des produits inconstants, des lignes de production qui s'arrêtaient en cas de problème et des coûts salariaux en constante augmentation. Aujourd'hui, la plupart des installations fonctionnent avec des systèmes d'emballage automatisés combinant mécanique, électronique et commandes informatiques dans une opération fluide. Les entreprises ne cherchent pas seulement à accélérer les cadences. Elles veulent des résultats précis, uniformes sur des milliers d'unités, tout en préservant la sécurité de leurs employés face aux gestes répétitifs et pénibles. Pour les fabricants souhaitant se démarquer sur des marchés saturés, investir dans l'automatisation n'est plus seulement une stratégie intelligente : c'est devenu une condition essentielle de survie.

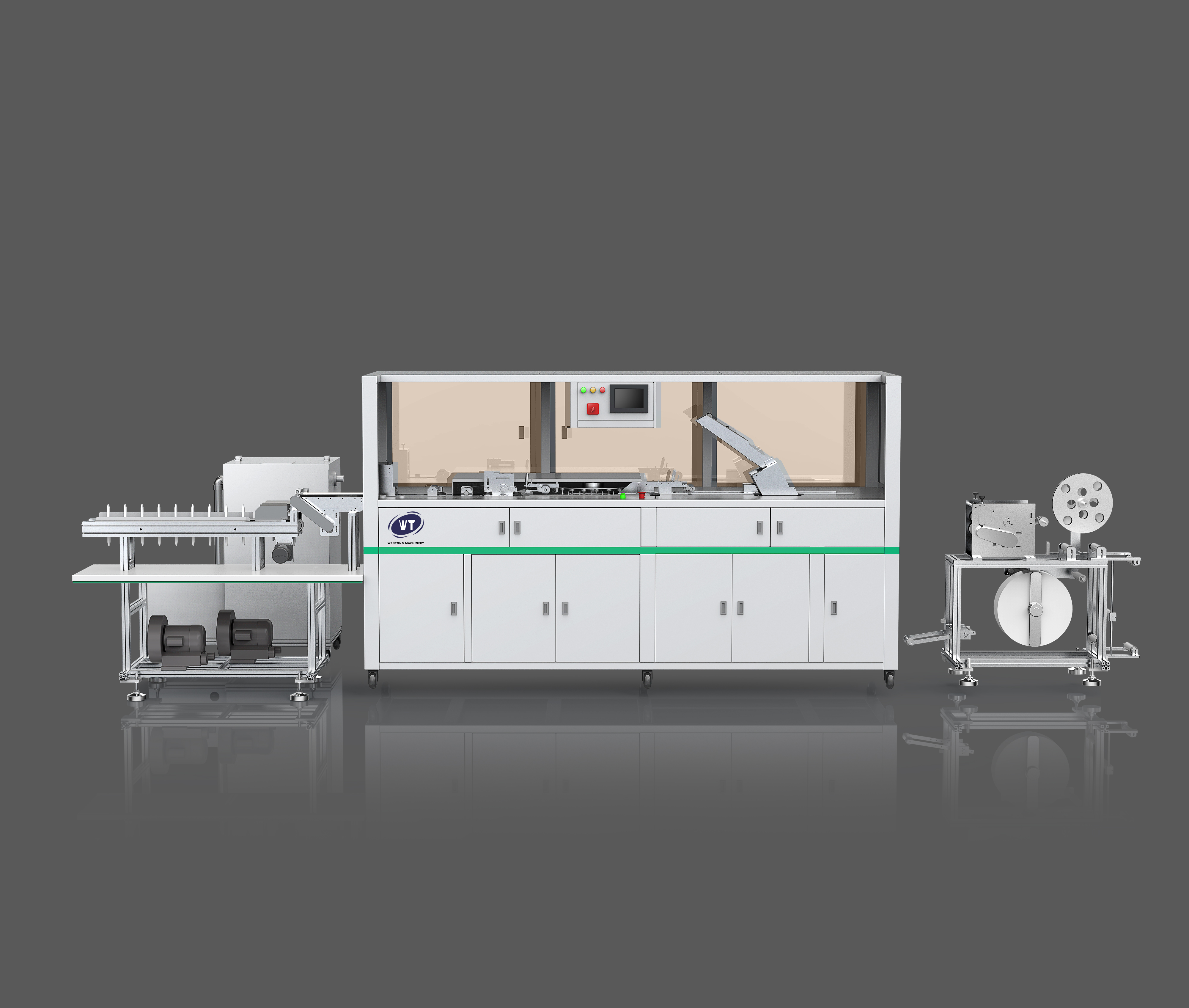

Mécanique de base du fonctionnement des machines d'emballage sous blister carte

Les machines d'emballage en carte blister s'appuient sur une ingénierie assez avancée pour créer à la fois un emballage sécurisé et des présentoirs attrayants pour les produits. Le processus de base commence lorsque des feuilles de plastique sont chauffées jusqu'à ce qu'elles puissent être façonnées en ces petites cavités en forme de bulle que nous connaissons tous. Après le formage de ces formes, le matériau refroidit et est découpé selon des dimensions spécifiques. Vient ensuite la phase de chargement proprement dite, au cours de laquelle les articles sont placés dans chaque cavité blister avant d'être fixés à leurs cartons imprimés par soudage thermique ou par collage. En arrière-plan, des automates programmables fonctionnent conjointement avec divers capteurs tout au long de l'opération. Ces systèmes surveillent les problèmes tels que les blocages ou les scellés incorrects, tout en maintenant un alignement correct afin que chaque emballage soit parfaitement soigné et hermétiquement scellé contre l'exposition à l'air. Comparées aux méthodes manuelles réalisables par des humains, ces installations automatisées offrent une bien meilleure régularité, particulièrement importante pour produire des emballages inviolables prêts à être directement mis en rayon dans les magasins du monde entier.

Demande croissante de vitesse et de précision dans l'emballage moderne de cartes

Alors que les clients souhaitent des livraisons plus rapides et une meilleure qualité, et que le commerce en ligne ne cesse de croître, les entreprises ont vraiment besoin que leurs emballages soient à la fois rapides et précis. L’emballage manuel traditionnel n’est tout simplement plus suffisant face aux volumes importants et aux exigences de précision actuelles. C’est pourquoi un nombre croissant d’entreprises adopte des solutions automatisées. Ces machines peuvent gérer d’importants volumes, traitant parfois plusieurs milliers d’articles chaque heure, avec très peu d’erreurs. Cela réduit les coûts à long terme et permet un fonctionnement plus fluide au quotidien. On observe un intérêt particulier dans des secteurs tels que la fabrication pharmaceutique, les appareils technologiques et les grands magasins, où la protection des produits pendant le transport est primordiale. Pour les fabricants prêts à investir dans la technologie d’automatisation, un avantage concurrentiel est clairement à portée de main. Ils réalisent leurs tâches plus rapidement, augmentent leur production sans difficulté et, en fin de compte, satisfont les consommateurs grâce à des résultats constants sur toutes les commandes.

Principaux avantages des machines d'emballage dans l'efficacité de la production de cartes

Augmentation de la vitesse et de la régularité du processus d'emballage

Les machines d'emballage automatisées sont nettement plus rapides que les opérations manuelles, traitant des milliers de cartes par heure avec une précision constante. En éliminant les variations humaines, elles garantissent une étanchéité, un alignement et une présentation uniformes. Des capteurs et systèmes de contrôle haute vitesse maintiennent la qualité même à débit maximal, minimisant les erreurs et réduisant le besoin de retouches.

Économies de coûts et amélioration de l'efficacité opérationnelle grâce à l'automatisation

L'automatisation réduit les besoins en main-d'œuvre de 30 à 50 %, ce qui diminue les coûts opérationnels. Elle réduit également considérablement les pertes de matériaux : les taux de rebut passent de 5 à 10 % dans les procédés manuels à moins de 1 % avec les systèmes automatisés. Ces améliorations réduisent directement le coût unitaire et augmentent la rentabilité des fabricants de cartes.

Étude de cas : Amélioration du retour sur investissement après intégration de systèmes d'emballage automatisés

Une grande entreprise de cartes a récupéré son investissement en seulement douze mois après l'installation d'une ligne d'emballage automatisée en blister. Leur production a doublé durant cette période, et ils ont également constaté un phénomène remarquable : les erreurs d'emballage ont chuté de près de 95 %. Ce qui a vraiment fait la différence, c'est la souplesse du nouveau système. Celui-ci pouvait fonctionner avec toutes sortes de formats et de formes de cartes sans nécessiter d'ajustements ni d'équipement supplémentaire. Cela a permis d'éliminer les opérations coûteuses d'emballage secondaire, autrefois très consommatrices de temps et de ressources, rendant ainsi le processus plus fluide et générant des économies à tous les niveaux.

Structures d'emballage sous blister-carte et polyvalence permises par les machines d'emballage

Aperçu des types d'emballages sous blister-carte et des conceptions structurelles

Les équipements d'emballage peuvent gérer diverses configurations de cartes blister selon les besoins en matière de sécurité, d'exposition des produits et de spécifications de fabrication. La plupart des conceptions standard intègrent des blisters en plastique préfabriqués fixés aux cartes par soudure thermique après formation d'une bavette autour du blister. Cette méthode convient parfaitement aux magasins souhaitant réduire les coûts tout en présentant les articles de manière attrayante. Certains modèles avancés vont plus loin en ajoutant deux couches de matériau ainsi que des systèmes d'étanchéité améliorés, rendant plus difficile l'accès non autorisé au contenu et offrant une meilleure protection contre les dommages durant le transport. Il est essentiel de bien configurer ces machines, car un mauvais paramétrage affecte la vitesse de production ainsi que l'interaction des clients avec l'emballage final. Le choix soigneux des matériaux fait également toute la différence, puisque les produits peuvent passer plusieurs semaines, voire plusieurs mois, en transit avant d'atteindre les rayons.

Emballage sous film rétractable vs emballage blister : fonctionnalités et applications

L'emballage sous blister et l'emballage sous film rétractable répondent en réalité à des besoins assez différents sur le marché. Commençons par l'emballage sous blister. Il consiste à former des pochettes en plastique qui sont ensuite fixées sur des supports cartonnés rigides. Les produits sont placés à l'intérieur de ces compartiments transparents, ce qui permet aux clients de les voir immédiatement. De plus, le scellement rend difficile toute manipulation du contenu. C'est pourquoi les pharmacies vendent leurs comprimés de cette manière, et les magasins présentent également des gadgets ainsi. L'emballage sous film rétractable fonctionne différemment. Ce procédé consiste à chauffer un film plastique jusqu'à ce qu'il épouse étroitement l'objet placé sur une plaque spéciale. Cela crée un joint sous vide serré qui maintient le tout solidement. C'est particulièrement efficace pour les objets de formes inhabituelles qui ne s'adapteraient pas correctement dans des boîtes classiques. Les détaillants apprécient cette méthode pour exposer des articles en rayon, là où l'espace compte. La plupart des lignes d'emballage sous blister fonctionnent assez rapidement, car elles traitent toute la journée des produits de taille standard. Les équipements d'emballage sous film rétractable sont généralement plus lents, mais nettement plus adaptés pour gérer toutes sortes de formes variées sans difficulté.

Comment les machines d'emballage répondent aux besoins variés des produits dans différents secteurs

Les équipements d'emballage actuels offrent de réelles possibilités pour l'emballage sous blister dans divers secteurs. Prenons l'exemple de l'industrie pharmaceutique, où des capteurs permettent d'ajuster précisément la dose et de créer des scellés sécurisés empêchant toute manipulation du contenu. En ce qui concerne les gadgets et les appareils électroniques, des matériaux antistatiques spéciaux combinés à des compartiments sur mesure protègent les pièces délicates pendant le transport tout en restant esthétiques sur les rayons des magasins. Ce qui est intéressant avec ces systèmes, c'est leur grande flexibilité. Les fabricants peuvent en effet passer facilement de la production de dispositifs médicaux à celle de matériel informatique, voire de cartes classiques, le tout sur la même machine de base. Il suffit de remplacer quelques outils ici et là, d'ajuster certains paramètres logiciels, et voilà ! C'est pourquoi de nombreuses grandes entreprises comptent sur l'emballage automatisé sous blister lorsqu'elles doivent produire simultanément de grandes quantités de produits variés.

Lignes de conditionnement intégrées : synchronisation du conditionnement primaire, secondaire et du transport

Optimisation du conditionnement de bout en bout grâce à des systèmes synchronisés de machines d'emballage

Lorsque les opérations de conditionnement regroupent la création de blisters, l'assemblage de cartons et le palettisation sous un même toit, elles forment ce que beaucoup appellent une ligne de production intégrée. Ces systèmes réduisent les transferts manuels fastidieux entre les étapes, souvent responsables de ralentissements. Au lieu de cela, tout s'écoule en douceur grâce à des convoyeurs automatisés, des séparateurs de voies et des robots qui saisissent les produits pour les diriger exactement où ils doivent aller. L'ensemble de l'opération est géré par un système de contrôle centralisé qui permet aux responsables de surveiller en temps réel le rendement de chaque composant minute par minute. Selon des données sectorielles issues du rapport sur l'efficacité de l'emballage de l'année dernière, les entreprises ayant effectué cette transition constatent généralement une augmentation de leur production comprise entre 30 et 50 % tout en réalisant environ 40 % d'économies sur les frais de personnel.

Stratégie : Maximiser l'efficacité de la chaîne grâce à l'intégration d'équipements de conditionnement

Faire fonctionner correctement différentes machines ensemble implique d'avoir des équipements capables de communiquer entre eux à l'aide de protocoles standardisés tels que OPC UA ou Ethernet IP. Les machines conçues selon une architecture modulaire facilitent l'adaptation des opérations, qu'il s'agisse d'augmenter ou de réduire la production, lorsque les produits doivent être changés rapidement. Des études indiquent que des lignes de production entièrement intégrées peuvent réduire le temps de changement de série d'environ 60 %, tout en augmentant l'efficacité globale des équipements (OEE) de 25 % à 35 % par rapport à des systèmes distincts. Certaines approches importantes consistent à mettre en place des commandes centralisées afin que les vitesses le long de la ligne restent synchronisées, à ajouter des points d'inspection visuelle à divers stades pour détecter les problèmes avant qu'ils ne deviennent graves, et à installer des zones de stockage tampon qui permettent de maintenir l'activité même en cas d'obstacles plus loin dans la chaîne de processus. L'ensemble de ces méthodes aide les fabricants à tirer un meilleur rendement de leurs ressources, sans compromettre leur capacité à s'adapter aux exigences futures de production.

Tendances futures : Évolutions technologiques dans les machines de conditionnement en carton et caisses

Innovations dans le conditionnement à grande vitesse en carton et caisses pour l'emballage de cartes plastiques

Les machines actuelles de conditionnement en carton et caisses deviennent intelligentes grâce à la robotique et aux technologies d'intelligence artificielle capables de gérer plus de 120 conditionnements par minute tout en maintenant correctement l'orientation des cartes et en assurant une fermeture étanche. Le meilleur avantage ? Ces machines disposent de conceptions modulaires qui permettent de passer rapidement et facilement d'une taille de carte ou d'un format d'emballage à un autre, réduisant ainsi considérablement les arrêts de production frustrants. Pour les entreprises confrontées à des introductions constantes de nouveaux produits ou aux variations imprévisibles de la demande pendant la saison des fêtes, ce niveau de flexibilité n'est pas simplement un atout souhaitable, il est pratiquement essentiel pour rester compétitif sur le marché actuel.

Analyses basées sur les données : Mesure des gains d'efficacité dans le conditionnement automatisé

Les systèmes automatisés génèrent des données en temps réel pour une optimisation continue. Les indicateurs clés de performance, comme l'efficacité globale des équipements (OEE), s'améliorent généralement de 15 à 25 % après l'automatisation (Packaging Digest 2023). Le tableau ci-dessous met en évidence les gains mesurables :

| Pour les produits de base | Processus manuel | Système Automatisé | Amélioration |

|---|---|---|---|

| Vitesse de sortie | 40 emballages/minute | 120 emballages/minute | 200 % plus rapide |

| Taux d'erreur | 3% | 0.5% | réduction de 83 % |

| Coût de la main-d'œuvre | 25 $/heure | 8 $/heure | économies de 68 % |

Ces données permettent une maintenance proactive, l'identification des goulots d'étranglement et l'amélioration continue des processus à long terme.

Systèmes entièrement automatisés contre systèmes semi-automatisés : peser les avantages et les inconvénients

Lorsqu'ils doivent choisir entre automatisation complète et semi-automatisation, les fabricants doivent examiner attentivement leurs volumes de production et le niveau de flexibilité dont ils ont besoin. Les installations entièrement automatisées peuvent produire massivement des quantités importantes de manière constante la plupart du temps, environ 99 % du temps en réalité, et nécessitent généralement seulement une ou deux personnes pour surveiller l'ensemble par quart de travail. En revanche, les lignes semi-automatisées offrent aux usines davantage de souplesse pour gérer les commandes atypiques ou les petites séries, bien qu'elles fonctionnent à environ la moitié de la vitesse des lignes entièrement automatisées. En observant ce qui se passe dans différents secteurs, les entreprises produisant largement plus de 500 000 articles chaque mois ont tendance à rentabiliser leur investissement en environ 18 à 24 mois lorsqu'elles optent pleinement pour l'automatisation. Mais pour les ateliers ayant des besoins de production plus faibles, conserver un équipement semi-automatisé s'avère souvent plus judicieux financièrement à long terme.

Questions fréquemment posées

Comment fonctionnent les machines d'emballage en cartes blister ?

Les machines d'emballage en carte blister utilisent une ingénierie avancée pour façonner des feuilles plastiques en cavités semblables à des bulles, puis fixer les produits sur des cartes support par soudure thermique ou avec des méthodes adhésives, garantissant ainsi cohérence et sécurité.

Quels sont les avantages économiques des systèmes d'emballage automatisés ?

Les systèmes d'emballage automatisés réduisent les coûts de main-d'œuvre de 30 à 50 %, diminuent les déchets de matériaux et améliorent les coûts unitaires, ce qui les rend économiquement avantageux pour les fabricants.

Comment les machines d'emballage peuvent-elles gérer des produits variés ?

Les machines d'emballage offrent de la flexibilité en permettant aux fabricants de passer d'un produit à un autre grâce à des outils et réglages ajustables, répondant ainsi aux besoins variés des industries.

Table des Matières

- Du manuel à l'automatisé : l'évolution de l'emballage de cartes avec les machines d'emballage

- Principaux avantages des machines d'emballage dans l'efficacité de la production de cartes

- Structures d'emballage sous blister-carte et polyvalence permises par les machines d'emballage

- Lignes de conditionnement intégrées : synchronisation du conditionnement primaire, secondaire et du transport

-

Tendances futures : Évolutions technologiques dans les machines de conditionnement en carton et caisses

- Innovations dans le conditionnement à grande vitesse en carton et caisses pour l'emballage de cartes plastiques

- Analyses basées sur les données : Mesure des gains d'efficacité dans le conditionnement automatisé

- Systèmes entièrement automatisés contre systèmes semi-automatisés : peser les avantages et les inconvénients

- Questions fréquemment posées