Del proceso manual a la automatización: La evolución del embalaje de tarjetas con máquinas de embalaje

Comprender el cambio de soluciones de embalaje manuales a automatizadas

Antes, el embalaje consistía únicamente en personas haciendo todo a mano. Los trabajadores tenían que llenar los recipientes, sellarlos y luego colocar las etiquetas una por una durante turnos largos. ¿El resultado? Productos que salían con apariencias diferentes cada vez, líneas de producción que se detenían cuando algo fallaba y gastos de nómina que aumentaban excesivamente. Hoy en día, la mayoría de las instalaciones funcionan con sistemas automatizados de embalaje que integran mecánica, electrónica y controles informáticos en una operación fluida. Las empresas no solo buscan mayor velocidad. Quieren resultados precisos que sean idénticos en miles de unidades, al mismo tiempo que mantienen a su personal seguro de movimientos repetitivos y tediosos. Para los fabricantes que intentan destacarse en mercados saturados, invertir en automatización no es solo un negocio inteligente, sino una condición esencial de supervivencia.

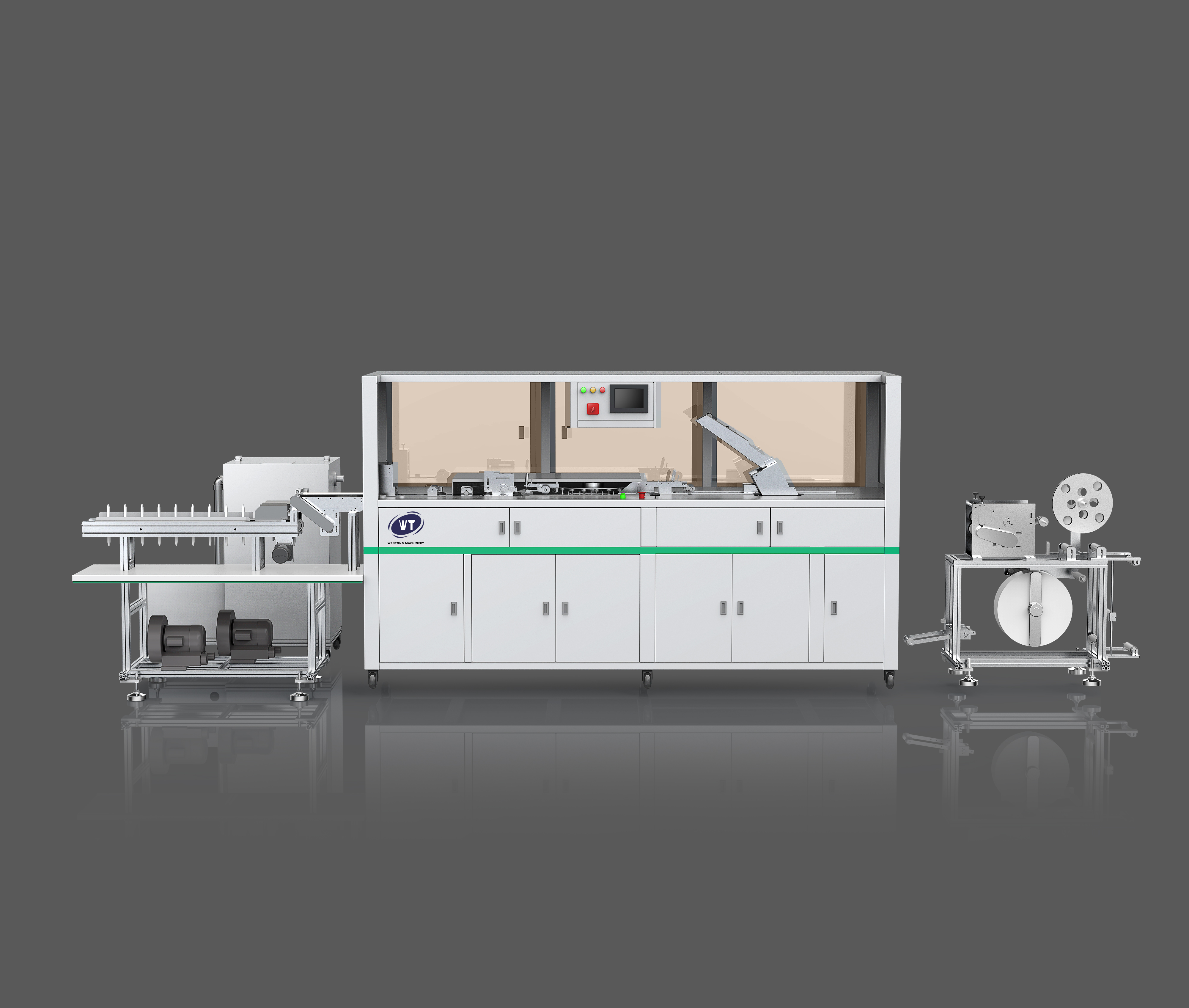

Mecánica básica del funcionamiento de la máquina de embalaje en blíster con tarjeta

Las máquinas de embalaje de tarjetas de ampollas dependen de una ingeniería bastante avanzada para crear embalajes seguros y exhibiciones atractivas para los productos. El proceso básico comienza cuando las láminas de plástico se calientan hasta que pueden ser moldeadas en esas pequeñas cavidades similares a burbujas que todos reconocemos. Después de formar estas formas, el material se enfría y se corta para que se ajuste a dimensiones específicas. Luego viene la fase de carga del producto en la que los artículos entran en cada cavidad de ampolla antes de fijarlos a sus tarjetas de soporte impresas mediante adhesiones térmicas o métodos adhesivos. Detrás de escena, los controladores lógicos programables trabajan junto con varios sensores durante toda la operación. Estos sistemas se ocupan de problemas como cosas que se atascan o sellos inadecuados mientras mantienen todo alineado correctamente para que cada paquete termine con un aspecto limpio y sellado firmemente contra la exposición al aire. En comparación con lo que los humanos podrían manejar manualmente, estas configuraciones automatizadas ofrecen una mayor consistencia, especialmente importante para crear paquetes obvios de manipulación listos directamente desde el estante en las tiendas de todo el mundo.

Creciente demanda de rapidez y precisión en el embalaje de tarjetas modernas

A medida que los clientes quieren una entrega más rápida y una mejor calidad, además de que las compras en línea siguen creciendo, las empresas realmente necesitan que su embalaje sea rápido y preciso. El empaque manual tradicional ya no funciona cuando se trata de las grandes cantidades y las exigencias de precisión que vemos hoy en día. Es por eso que tantas empresas están saltando a bordo con soluciones automatizadas. Estas máquinas pueden manejar grandes volúmenes, a veces procesando varios miles de artículos por hora y cometiendo muy pocos errores. Esto reduce los gastos con el tiempo y hace que las operaciones funcionen mejor día a día. Estamos viendo un interés particular en sectores como la fabricación de medicamentos, dispositivos tecnológicos y grandes tiendas donde mantener los productos seguros durante el transporte es muy importante. Para los fabricantes dispuestos a gastar en tecnología de automatización, definitivamente hay una ventaja que tener. Hacen las cosas más rápido, aumentan la producción sin sudar, y en última instancia mantienen a los compradores contentos con resultados consistentes en todos los pedidos.

Ventajas clave de las máquinas de embalaje en la eficiencia de la producción de cartón

Aumento de la rapidez y la consistencia en el proceso de embalaje

Las máquinas de embalaje automatizadas superan significativamente las operaciones manuales, procesando miles de tarjetas por hora con una precisión constante. Al eliminar la variabilidad humana, aseguran la integridad uniforme del sello, su alineación y su presentación. Los sensores y sistemas de control de alta velocidad mantienen la calidad incluso en el pico de rendimiento, minimizando los errores y reduciendo la necesidad de volver a trabajar.

Ahorro de costes y mejora de la eficiencia operativa mediante la automatización

La automatización reduce los requisitos de mano de obra en un 30-50%, reduciendo los costos operativos. También reduce drásticamente los residuos de materiales: las tasas de chatarra caen del 5 al 10% en los procesos manuales a menos del 1% con los sistemas automatizados. Estas mejoras reducen directamente los costes unitarios y aumentan la rentabilidad de los fabricantes de tarjetas.

Estudio de caso: Mejora del ROI después de integrar sistemas de embalaje automatizados

Una importante empresa de tarjetas recuperó su inversión en solo doce meses tras instalar una línea automatizada de envasado en blíster. Durante este periodo, su producción se duplicó y también observaron algo notable: los errores de envasado disminuyeron casi un 95 %. Lo que realmente marcó la diferencia fue la flexibilidad del nuevo sistema. Este podía trabajar con todo tipo de tamaños y formas de tarjetas sin necesidad de ajustes ni equipos adicionales. Esto eliminó las costosas operaciones secundarias de envasado que antes consumían mucho tiempo y recursos, haciendo que todo funcionara con mayor fluidez y generando ahorros generalizados.

Estructuras de Envasado en Blíster para Tarjetas y Versatilidad Posibilitada por Máquinas Envasadoras

Descripción general de los tipos de envasado en blíster para tarjetas y diseños estructurales

El equipo de embalaje puede manejar diversas configuraciones de tarjetas con blíster según las necesidades de seguridad, la forma en que los productos deben exhibirse y los requisitos de fabricación. La mayoría de los diseños estándar tienen estos blísters de plástico preformados adheridos a las tarjetas mediante sellado térmico después de formar una pestaña alrededor de ellos. Esto funciona muy bien para tiendas que desean mantener bajos los costos mientras presentan los artículos de forma atractiva. Algunos modelos avanzados van más allá al agregar dos capas de material junto con sistemas de sellado mejorados que dificultan el acceso no autorizado al contenido y protegen contra daños durante el transporte. Es fundamental configurar correctamente estas máquinas, ya que una mala instalación afecta la velocidad de producción y la forma en que los clientes interactúan con el paquete final. Elegir cuidadosamente los materiales también marca toda la diferencia, ya que los productos pueden pasar semanas o meses en tránsito antes de llegar a los estantes.

Embalaje tipo piel vs. embalaje tipo blíster: funcionalidad y aplicaciones

El embalaje en blíster y el embalaje tipo skin satisfacen necesidades bastante diferentes en el mercado. Comencemos con el embalaje en blíster. Este consiste en formar bolsillos de plástico que se adhieren a bases rígidas de cartón. Los productos se colocan dentro de estos compartimentos transparentes para que los clientes los vean inmediatamente. Además, el sellado hace difícil que alguien manipule el contenido. Por eso las farmacias almacenan así sus pastillas y también las tiendas exhiben dispositivos electrónicos. El embalaje tipo skin, sin embargo, funciona de forma distinta. El proceso implica calentar una película de plástico hasta que envuelva firmemente cualquier artículo colocado sobre una tabla especial. Esto crea un sellado al vacío que mantiene todo fijo. Funciona muy bien para objetos de formas extrañas que simplemente no cabrían bien en cajas convencionales. A los minoristas les gusta este método para exhibir artículos en estantes donde el espacio es importante. La mayoría de las líneas de embalaje en blíster funcionan bastante rápido, ya que manejan productos de tamaño estándar durante todo el día. En cambio, el equipo para embalaje tipo skin suele ser más lento, pero mucho mejor para manejar todo tipo de formas diferentes sin dificultad.

Cómo las máquinas de envasado satisfacen diversas necesidades de productos en diferentes industrias

El equipo de envasado actual realmente amplía las posibilidades del envasado en blíster con tarjeta en múltiples industrias. Tomemos el caso de la farmacéutica, donde los sensores ayudan a ajustar correctamente la dosis y crean sellados seguros que evitan que alguien manipule el contenido. En cuanto a dispositivos electrónicos y artículos tecnológicos, materiales antiestáticos especiales combinados con espacios personalizados protegen las piezas delicadas durante el transporte, pero aún así lucen bien en los estantes de las tiendas. Lo interesante de estos sistemas es su gran flexibilidad. Los fabricantes pueden cambiar fácilmente entre la producción de dispositivos médicos, hardware informático o incluso tarjetas comunes utilizando la misma máquina base. Simplemente intercambian algunas herramientas aquí y allá, ajustan ciertos parámetros en el software, ¡y voilà! Por eso tantas operaciones importantes dependen del envasado en blíster automatizado cuando necesitan producir grandes cantidades de múltiples productos simultáneamente.

Líneas de Envasado Integradas: Sincronización del Envasado Primario, Secundario y de Tránsito

Optimización del envasado de extremo a extremo con sistemas sincronizados de máquinas de envasado

Cuando las operaciones de envasado reúnen la creación de blísteres, el montaje de cartones y el apilado de palets bajo un mismo techo, se forma lo que muchos denominan una línea de producción integrada. Estos sistemas reducen las frustrantes transferencias manuales entre etapas, que a menudo ralentizan el proceso. Por el contrario, todo fluye sin problemas gracias a cintas transportadoras automatizadas, divisores de carriles y robots que toman los productos exactamente donde deben ir. Toda la operación se gestiona mediante un sistema de control central que permite a los responsables supervisar minuto a minuto el rendimiento de cada componente. Según datos del informe de la industria 'Eficiencia en el Envasado' del año pasado, las empresas que han realizado esta transición suelen experimentar un aumento de su producción entre el 30 y el 50 por ciento, al tiempo que ahorran aproximadamente un 40 por ciento en gastos de personal.

Estrategia: Maximizar la eficiencia de línea mediante la integración de equipos de envasado

Hacer que diferentes máquinas funcionen correctamente juntas implica contar con equipos que puedan comunicarse entre sí utilizando protocolos estándar como OPC UA o Ethernet IP. Las máquinas construidas de forma modular facilitan escalar las operaciones hacia arriba o hacia abajo cuando se necesiten cambios rápidos de productos. Estudios indican que las líneas de producción completamente integradas pueden reducir el tiempo de cambio en aproximadamente un 60 por ciento, además de aumentar la eficacia general de los equipos (OEE) entre un 25 % y un 35 % frente a sistemas independientes. Algunos enfoques importantes incluyen configurar controles centrales para mantener sincronizadas las velocidades a lo largo de la línea, añadir puntos de inspección visual en varias etapas para detectar problemas antes de que se conviertan en incidencias mayores e instalar áreas de almacenamiento intermedio que mantengan el flujo incluso cuando haya retrasos más adelante en la cadena del proceso. Todos estos métodos ayudan a los fabricantes a obtener un mejor rendimiento de sus recursos sin sacrificar la capacidad de adaptarse a las futuras demandas de producción.

Tendencias Futuras: Avances Tecnológicos en Máquinas de Empaque en Cartón y Cajas

Innovaciones en el Empaque Rápido en Cartón y Cajas para Embalaje de Tarjetas de Plástico

Hoy en día, las máquinas de empaque en cartón y cajas son más inteligentes gracias a la robótica y la tecnología de IA, capaces de manejar más de 120 paquetes por minuto mientras mantienen las tarjetas correctamente orientadas y selladas herméticamente. ¿Lo mejor? Estas máquinas cuentan con diseños modulares que permiten cambiar rápidamente entre diferentes tamaños de tarjetas y formatos de empaque, lo que reduce esas frustrantes paradas de producción. Para empresas que enfrentan constantes lanzamientos de nuevos productos o las grandes fluctuaciones de la demanda durante la temporada navideña, este tipo de flexibilidad no es solo un beneficio adicional, sino prácticamente esencial para mantenerse competitivas en el mercado actual.

Información Basada en Datos: Medición de las Mejoras de Eficiencia en el Embalaje Automatizado

Los sistemas automatizados generan datos en tiempo real para una optimización continua. Los indicadores clave de rendimiento, como la Eficiencia General de los Equipos (OEE), suelen mejorar entre un 15 % y un 25 % tras la automatización (Packaging Digest 2023). La tabla a continuación destaca las mejoras medibles:

| Métrico | Proceso Manual | Sistema Automatizado | Mejora |

|---|---|---|---|

| Velocidad de salida | 40 paquetes/minuto | 120 paquetes/minuto | 200 % más rápido |

| Tasa de error | 3% | 0.5% | reducción del 83% |

| Costo de la mano de obra | $25/hora | $8/hora | 68 % de ahorro |

Estos datos respaldan el mantenimiento proactivo, la identificación de cuellos de botella y la mejora continua de procesos.

Sistemas totalmente automatizados vs. sistemas semiautomatizados: análisis de ventajas y desventajas

Al decidir entre automatización completa o semiautomatización, los fabricantes deben analizar detenidamente sus volúmenes de producción y el nivel de flexibilidad que necesitan. Las instalaciones con automatización completa pueden producir grandes cantidades de manera constante la mayor parte del tiempo, aproximadamente el 99 % del tiempo, y generalmente solo requieren una o dos personas supervisando durante cada turno. Por otro lado, las líneas semiautomatizadas ofrecen a las fábricas mayor capacidad para manejar pedidos especiales o lotes más pequeños, aunque funcionan a aproximadamente la mitad de la velocidad en comparación con sus contrapartes completamente automatizadas. Analizando lo que sucede en diferentes sectores, las empresas que fabrican más de medio millón de artículos mensuales suelen ver recuperada su inversión en unos 18 a 24 meses al apostar totalmente por la automatización. Sin embargo, para talleres con requisitos de producción más bajos, mantener equipos semiautomatizados suele ser más rentable a largo plazo.

Preguntas Frecuentes

¿Cómo funcionan las máquinas de envasado en blíster?

Las máquinas de envasado en blíster utilizan ingeniería avanzada para moldear láminas de plástico en cavidades similares a burbujas, luego fijan los productos a tarjetas de respaldo mediante métodos de termosellado o adhesivos, garantizando consistencia y seguridad.

¿Cuáles son los beneficios económicos de los sistemas de envasado automatizados?

Los sistemas de envasado automatizados reducen los costos laborales entre un 30 % y un 50 %, disminuyen el desperdicio de materiales y mejoran los costos por unidad, lo que los hace económicamente ventajosos para los fabricantes.

¿Cómo pueden las máquinas envasadoras manejar productos diversos?

Las máquinas envasadoras ofrecen flexibilidad al permitir a los fabricantes cambiar entre diferentes productos mediante herramientas y ajustes modificables, atendiendo así diversas necesidades industriales.

Tabla de Contenido

- Del proceso manual a la automatización: La evolución del embalaje de tarjetas con máquinas de embalaje

- Ventajas clave de las máquinas de embalaje en la eficiencia de la producción de cartón

- Estructuras de Envasado en Blíster para Tarjetas y Versatilidad Posibilitada por Máquinas Envasadoras

- Líneas de Envasado Integradas: Sincronización del Envasado Primario, Secundario y de Tránsito

- Tendencias Futuras: Avances Tecnológicos en Máquinas de Empaque en Cartón y Cajas

- Preguntas Frecuentes