Die Rolle der Stanzmaschine in der modernen Kartenfertigung

Grundlagen des Kartenkörperschneidens und seine Bedeutung

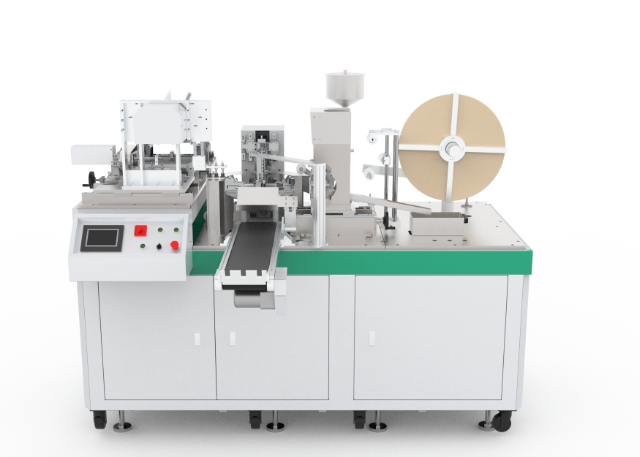

Das Stanzen des Kartenkörpers bleibt einer der wichtigsten Schritte beim Herstellen von Standardkarten, die tatsächlich ordnungsgemäß funktionieren. Moderne Stanzmaschinen erreichen heutzutage eine Genauigkeit von etwa plus oder minus 0,05 mm, was bedeutet, dass Tausende von Karten nahezu identisch aussehen. Eine solche Konsistenz ist besonders wichtig für Dinge wie Kreditkarten, Mitarbeiterausweise und Sicherheitspässe, bei denen jedes Detail zählt. Ohne dieses Maß an Präzision würden zahlreiche Probleme mit ungleichmäßigen Kanten entstehen, die die Maschinen beim Lesen in Geschäften oder an Gebäudeeingängen stören könnten.

Wie Stanzenmaschinen Präzision bei der Kartenformgebung ermöglichen

Moderne, servogesteuerte Stanzzysteme können unterschiedliche Kräfte bis zu etwa 3.000 Newton liefern, wodurch sie für den Einsatz mit Materialien wie PVC oder den in der Fertigung üblichen PET-G-Verbundtypen geeignet sind. Das System verwendet eine Laservisierung zur Positionierung, wodurch Fehlergrenzen selbst bei Höchstgeschwindigkeit unter fünf Mikrometern bleiben – ein entscheidender Vorteil bei der Verarbeitung von mehrschichtigem Karton, da die Schichten sonst auseinanderdriften könnten. Wenn die Bediener von der Verarbeitung standardmäßiger Smartcards mit einer Stärke von etwa 0,76 mm zu dickeren RFID-Badges mit ungefähr 1,2 mm wechseln, übernehmen die fortschrittlichen Sensoren des Geräts automatisch die Optimierung der Schneideinstellungen. Somit entfällt ein Produktionsstopp zur manuellen Anpassung, während gleichzeitig gleichbleibend gute Ergebnisse bei verschiedenen Produkttypen gewährleistet sind.

Integration von Stanztechnologie in automatisierte Produktionslinien

Top-Hersteller kombinieren nun Stanzen mit robotergestützten Materialhandhabungssystemen, wodurch sie während des Betriebs eine Verfügbarkeit von rund 98,7 % aufrechterhalten können. Beim Wechsel zwischen verschiedenen Kartenarten können diese automatisierten Systeme die Stanztiefe eigenständig anpassen, wodurch die Rüstzeiten im Vergleich zu früheren manuellen Prozessen um etwa 80 % reduziert werden. Die eigentliche Revolution jedoch besteht darin, wie sie die Qualität in Echtzeit mithilfe integrierter Bildverarbeitungstechnologie überwachen. Diese Technik erkennt defekte Karten bereits zur Hälfte des Prozesses und entfernt sie, bevor sie weitere Ressourcen verschwenden. Als Ergebnis berichten Fabriken von etwa 35–40 % weniger Materialabfall während langer Produktionszyklen.

Steigerung der Produktionseffizienz durch fortschrittliche Stanzmaschinen

Reduzierung der Zykluszeit durch Hochgeschwindigkeits-Stanzoperationen

Die neueste Generation von Stanmaschinen kann dank ihrer servogesteuerten Systeme Karten mit einer beeindruckenden Geschwindigkeit von knapp unter einer Sekunde pro Einheit durchstanzen. Das bedeutet, dass sie in der Lage sind, jede einzelne Stunde etwa 3.600 gestanzte Artikel herzustellen. Für Unternehmen in Branchen wie Banken oder Einzelhandel, die Kundenbonusprogramme anbieten, spielt diese Geschwindigkeit eine große Rolle, da die typischen Aufträge in der Regel aus riesigen Mengen bestehen, die deutlich über der Marke von 50.000 liegen. Wodurch zeichnen sich diese Maschinen als besonders effizient aus? Sie verfügen über Doppelkopf-Konfigurationen, die zwischen beiden Seiten wechseln – während einer Seite gearbeitet wird, wird die andere bereits wieder zurückgesetzt – und dadurch entstehen praktisch keine Stillstandszeiten mehr. Fachleute aus der Branche wissen, dass genau dieser kontinuierliche Betrieb dafür sorgt, dass die Produktionslinien ohne diese nervigen Unterbrechungen weiterlaufen.

Automatisierte Stanzsysteme steigern die Ausbringung um bis zu 60 %

Laut aktuellen Branchendaten aus 2025 steigt die Produktionskapazität von Fabriken, die automatisierte Stanzsysteme verwenden, um zwischen 52 % und fast 70 % im Vergleich zu traditionellen manuellen Methoden. Ein Beispiel hierfür ist eine Fertigungsanlage für Smartcards, bei der die tägliche Ausbringung von ursprünglich lediglich 18.000 Karten auf nahezu 29.000 innerhalb eines 8-Stunden-Arbeitstages anstieg, nachdem man auf visuell gesteuerte Automatisierung umstellte. Besonders beeindruckend ist dabei, wie präzise diese Maschinen selbst bei Höchstleistung arbeiten – sie halten Toleranzen von nur ±0,05 Millimetern ein. Dadurch bleibt die Produktqualität konstant hoch, egal wie viele Tausende von Einheiten Tag für Tag ohne Unterbrechung produziert werden.

Materialabfall minimieren durch optimierte Werkzeugdesigns

Stahlwerkzeuge, die mit Lasertechnologie geschnitten werden und Toleranzen auf Mikron-Ebene beibehalten, können Ausschussraten auf unter 3 % senken, was für industrielle Standards sehr beeindruckend ist. Wenn die Werkzeugformen mithilfe der Finite-Elemente-Analyse optimiert werden, verteilen sich die Schneidkräfte gleichmäßiger über das Material. Dadurch halten die Werkzeuge nicht nur etwa 40 % länger als Standardwerkzeuge, sondern verhindern auch, dass das Werkstück während der Bearbeitung verformt wird. Die für CAD/CAM-Nesting verwendeten Computerprogramme platzieren die Konturen auf PVC- und PET-Platten äußerst effizient und erreichen eine Materialausnutzung von 93 % bis 96 %. Eine solche Optimierung reduziert die Kosten in Produktionsumgebungen deutlich, bei denen jeder Rohstoffanteil von Bedeutung ist.

Fallstudie: Effizienzsteigerung in einer Smart-Card-Fabrik

Ein Hersteller von Ausweiskarten in Deutschland stellte fest, dass seine Kosten um fast 30 % sanken, als er auf Servogesteuerte Stanzpressen umstellte. Das neue System brachte einige wirklich beeindruckende technische Verbesserungen mit sich. Die RFID-Smart-Tools reduzierten die Rüstzeiten zwischen den Aufträgen etwa auf ein Drittel des ursprünglichen Werts. Zudem wurden regenerative Bremsen installiert, wodurch der Gesamtstromverbrauch um etwa 19 % gesenkt werden konnte. Eine weitere praktische Funktion war die automatische Dickenregelung in Echtzeit, die während der Stanzvorgänge automatisch Unterschiede in den Materialchargen ausglich. Dank all dieser Verbesserungen kann die Fabrik nun 37 verschiedene Kartenformate auf derselben Produktionslinie herstellen, ohne dass zwischen den Durchläufen manuelle Anpassungen erforderlich sind.

Gewährleistung hoher Kartenqualität durch präzise Stanztechnologie

Aufrechterhaltung der Kantenkonsistenz und dimensionalen Genauigkeit

Heutige Stanzmaschinen können Toleranzen von etwa plus/minus 0,05 mm halten, was gerade bei kontaktlosen Zahlungskarten und ID-Badges, bei denen Präzision entscheidend ist, den Unterschied ausmacht. Diese Maschinen verwenden servogesteuerte Systeme, die sich während des Betriebs anpassen, wenn die Materialien in der Dicke variieren, und so auch bei unterschiedlichen Materialien wie PVC, PET und verschiedenen Verbundstoffen Kanten gerade halten. Hersteller verlassen sich zudem auf laserunterstützte Ausrichtung in Kombination mit mehrstufigen Werkzeugen, um jene feinen Grate an den Kanten zu eliminieren. Warum ist das wichtig? Laut Branchenberichten des Smart Card Alliance aus dem Jahr 2023 wurden etwa ein Fünftel aller zurückgegebenen Karten wegen Problemen mit der Kantengüte reklamiert. Es geht also nicht nur darum, Spezifikationen zu erfüllen, sondern tatsächlich darum, Abfall und Rücksendungen in der Produktion zu reduzieren.

Vermeidung von Delamination und Oberflächenschäden beim Stanzen

Die Präzision des Lochstanzprozesses verhindert, dass Schichten voneinander abheben, da der Druck dynamisch angepasst wird. Dies ist besonders wichtig beim Herstellen von Hybridkarten, die RFID-Antennen oder Sicherheitsfolien im Inneren enthalten. Die Verwendung von temperaturgeregelten Stanzwerkzeugen hilft, Wärmeschäden an Materialien zu reduzieren, und Vakuumsysteme für die Ausstoßung stellen sicher, dass die Teile nach dem Entformen keine Oberflächenkratzer aufweisen. Wenn Hersteller adaptive Tiefensteuerungen für Stanzoperationen einsetzen, beobachten sie laut aktuellen Benchmark-Studien aus dem Jahr 2024 etwa eine 60-prozentige Reduktion von Delaminationsproblemen. Eine solche Verbesserung führt zu besseren Gesamtrenditen und weniger Ausschuss in Produktionsanlagen.

Gleichgewicht zwischen Geschwindigkeit und Qualität bei Hochleistungsstanzläufen

Die besten Hersteller schaffen es, unter 0,2 Fehler pro Million produzierter Karten zu erreichen, während die Maschinen mit Raten von über 8.000 Teilen pro Stunde laufen. Dies erreichen sie durch mehrere Schlüsseltechnologien, die zusammenarbeiten: Echtzeit-Visuellerkennungssysteme, Schneidwerkzeuge aus selbstschärfendem Wolframkarbid, die problemlos über zwei Millionen Operationen hinaus halten, sowie intelligente Software, die automatisch Ausgleichsmaßnahmen bei variierender Materialstärke einleitet. Diese Fähigkeiten ermöglichen es Unternehmen, große Mengen zu produzieren, ohne Kompromisse bei den Qualitätsstandards einzugehen. Als Beweis dafür dient das kürzlich im Frühjahr 2024 gestartete Projekt für Automobil-Kundenkarten. Dieser Prozess erreichte nahezu perfekte Ergebnisse mit lediglich 99,998 % fehlerfreien Teilen beim ersten Versuch über 15 Millionen monatlich produzierte Karten und hielt dabei die Maßgenauigkeit innerhalb von plus oder minus 0,1 Millimetern konstant ein.

Individuelle Gestaltung und Personalisierung durch flexible Stanzeinrichtungen ermöglichen

Erschaffen einzigartiger Formen und Ausschnitte zur Marktdifferenzierung

Heutige Stanzen können alle Arten ungewöhnlicher Kartenformen verarbeiten – von Kreisen und Sechsecken bis hin zu seltsamen asymmetrischen Designs, die wirklich auffallen und die Markenwiedererkennung verbessern. Laut einer im Card Market Analysis Report 2023 veröffentlichten Studie konnten Unternehmen, die über herkömmliche rechteckige Treuekarten hinausgingen, ihre Kunden um 27 Prozent stärker binden als Wettbewerber, die weiterhin bei langweiligen rechteckigen Karten blieben. Die neueste Mehrachsen-CNC-Stanztechnologie macht diese komplexen Schnitte mit einer erstaunlichen Genauigkeit von ±0,05 Millimeter möglich. Dieses Maß an Präzision eröffnet auch einige ziemlich coole Sicherheitsoptionen, wie beispielsweise Puzzle-Geschenkkarten, bei denen sich jedes Stück perfekt zusammenfügt, allein aber völlig zufällig aussieht.

Unterstützung von Rapid Prototyping und der Kleinserienfertigung individueller Karten

Bei servoangetriebenen Systemen sinkt die Rüstzeit unter 15 Minuten, sodass Hersteller tatsächlich sechs bis acht verschiedene Prototypen pro Arbeitstag ausprobieren können. Durch den Einsatz von 3D-gedruckten Werkzeugen ist es möglich, Losgrößen ab nur 100 Stück herzustellen, was die Kosten im Vergleich zu traditionellen Werkzeugverfahren um rund drei Viertel senkt, wie aus den kürzlich veröffentlichten Berichten zu den Flexible Manufacturing Trends 2024 hervorgeht. Dies bedeutet im Klartext, dass Unternehmen bereits weit vor der Serienproduktion mit aufwendigen Effekten wie holografischen Darstellungen oder komplexen Texturen auf ihren Produkten experimentieren können.

Fallstudie: Exklusive Geschenkkarten Mit Komplexen Lochmustern

Eine Premium-Papierwarenmarke verwendete programmierbare Lochsysteme, um Weihnachtskarten mit jeweils 212 lasergeschnittenen Schneeflockenperforationen herzustellen. Das System hielt über 20.000 Einheiten hinweg eine Positionsgenauigkeit von <0,1 mm und erreichte eine fehlerfreie Quote von 99,2 %. Die limitierte Serie war innerhalb von 72 Stunden ausverkauft und erzielte um 40 % höhere Margen als Standardprodukte.

Zukunftstrend: KI-gesteuertes Lochstanzen für dynamische Designanpassung

Systeme der nächsten Generation nutzen maschinelles Lernen, um Lochbahnen in Echtzeit zu optimieren und den Materialstress während komplexer Schnitte um 18–22 % zu reduzieren. Laut einer Umfrage von Manufacturing Tech Weekly aus dem Jahr 2023 planen 61 % der Kartenhersteller, bis 2025 auf KI-unterstütztes Lochstanzen umzusteigen, um sich wandelnden Designanforderungen wie Gradientenperforationen und adaptiven Sicherheitsausschnitten gerecht zu werden.

Anpassung an Marktanforderungen mit intelligenten und skalierbaren Lochsystemen

Skalierung der Lochkapazitäten, um schwankenden Marktanforderungen gerecht zu werden

Modulare Stanzmaschinen ermöglichen Herstellern, die Ausgabe von 5.000 bis 500.000 Karten täglich ohne mechanische Überholungen zu skalieren. Servogesteuerte Modelle reduzieren die Werkzeugwechselzeiten um 50 % im Vergleich zu traditionellen Systemen (IoT Business News 2025) und ermöglichen schnelle Wechsel zwischen Standard-ID-Karten und Spezialformaten wie Gaming- oder Eventzugangskarten während Spitzenzeiten.

Kompatibilität mit Mehrfachmaterialien: Verarbeitung von PVC, PET und kompostierbaren Substraten

Hochentwickelte Systeme verarbeiten über 12 Materialtypen mithilfe intelligenter Kraftregelung. Eine einzige Maschine kann nahtlos zwischen starrem 0,76 mm PVC für Zahlungskarten, flexibler 0,3 mm kompostierbarem PLA für ökologische Kundenkarten und mehrschichtigen PET-Verbundstoffen für RFID-Badges wechseln. Diese Vielseitigkeit steigert die Effizienz um 60 % bei der Fertigung von Aufträgen mit gemischten Materialien (Smart Manufacturing Journal 2024).

IoT-fähige Stanzmaschinen zur Echtzeit-Leistungsüberwachung und -anpassung

Wolkenverbundene Stanzmaschinen nutzen mittlerweile Technologien des industriellen Internets der Dinge, um anhand von Vibrationen festzustellen, wann Werkzeuge verschleißen, bessere Stanzfolgen anhand von Echtzeit-Bestellungen zu ermitteln und Einstellungen anzupassen, wenn sich die Umgebungstemperatur ändert. Fabrikarbeiter erhalten Warnhinweise zu möglichen Ausfällen bereits bis zu drei Tage im Voraus. Laut dem Industrial Automation Report 2025 hat dies unerwartete Stillstände in nahezu neun von zehn Fällen reduziert.

FAQ

Welche Materialarten können moderne Stanzmaschinen verarbeiten?

Moderne Stanzmaschinen können verschiedene Materialien wie PVC, PET, PET-G-Verbundwerkstoffe und sogar kompostierbare Substrate wie PLA verarbeiten. Sie sind in der Lage, die Kräfte automatisch an unterschiedliche Materialarten anzupassen.

Wie gewährleisten Stanzmaschinen eine hohe Genauigkeit?

Diese Maschinen verwenden servogesteuerte Systeme und laserunterstützte Ausrichtung, um Genauigkeiten innerhalb von plus oder minus 0,05 Millimetern zu gewährleisten. Dadurch können sie die Maßgenauigkeit und Kantenkonsistenz beibehalten.

Welche Vorteile bietet die Integration von Stanztechnologie mit Automatisierung?

Automatisierung erhöht die Produktionskapazität, indem sie höhere Geschwindigkeiten ermöglicht, manuelle Rüstzeiten reduziert und eine Echtzeit-Qualitätskontrolle sicherstellt, wodurch Abfallmaterial reduziert und die Verfügbarkeit verbessert wird.

Wie tragen KI- und IoT-Technologien zu modernen Stanzsystemen bei?

KI- und IoT-Technologien ermöglichen dynamische Anpassungen und Echtzeit-Leistungsüberwachung. Dies hilft dabei, Stanzwege zu optimieren, Materialbelastungen zu reduzieren und unerwartete Ausfallzeiten zu minimieren.

Inhaltsverzeichnis

- Die Rolle der Stanzmaschine in der modernen Kartenfertigung

- Steigerung der Produktionseffizienz durch fortschrittliche Stanzmaschinen

- Gewährleistung hoher Kartenqualität durch präzise Stanztechnologie

- Individuelle Gestaltung und Personalisierung durch flexible Stanzeinrichtungen ermöglichen

- Anpassung an Marktanforderungen mit intelligenten und skalierbaren Lochsystemen

- FAQ