El papel de la máquina de perforación en la fabricación moderna de tarjetas

Entendiendo la perforación del cuerpo de la tarjeta y su importancia

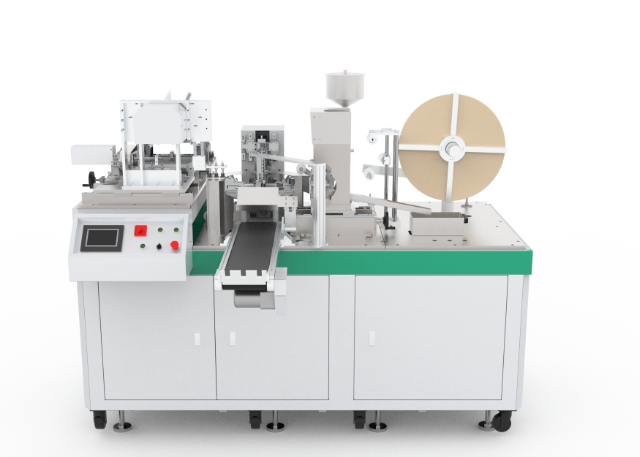

Punzonar el cuerpo de la tarjeta sigue siendo uno de los pasos más importantes al fabricar tarjetas estándar que funcionen correctamente. En la actualidad, los punzonadores modernos pueden alcanzar una precisión de aproximadamente más o menos 0,05 mm, lo que significa que todas esas miles de tarjetas resultan prácticamente idénticas. Esa clase de consistencia es muy importante para cosas como tarjetas de crédito, identificaciones de empleados y pases de seguridad, en donde cada detalle importa. Sin este nivel de precisión, surgirían todo tipo de problemas con bordes irregulares que podrían interferir con la forma en que las máquinas las leen en tiendas o entradas de edificios.

Cómo las máquinas punzonadoras permiten precisión en el moldeado de tarjetas

Los modernos sistemas de punzonado accionados por servomotores pueden aplicar fuerzas variables hasta alcanzar aproximadamente los 3.000 Newtons, lo que los hace adecuados para trabajar con materiales como el PVC o ciertos tipos de composites PET-G comúnmente utilizados en la fabricación. El sistema utiliza guía láser para el posicionamiento, manteniendo los errores por debajo de cinco micrones incluso a velocidades máximas, algo que resulta fundamental al trabajar con cartulinas estratificadas donde las capas podrían separarse. Cuando los operarios cambian de manejar tarjetas inteligentes estándar de aproximadamente 0,76 mm de grosor a credenciales RFID más gruesas de alrededor de 1,2 mm, los avanzados sensores de la máquina toman el control y ajustan automáticamente la configuración de corte. Esto significa que no es necesario detener la producción para realizar ajustes manuales y, al mismo tiempo, se obtienen resultados consistentes en distintos tipos de productos.

Integración de la tecnología de punzonado en líneas de producción automatizadas

Los principales fabricantes están combinando ahora máquinas de punzonado con sistemas robóticos de manipulación de materiales, lo que les ayuda a mantener una disponibilidad de alrededor del 98,7% durante las operaciones. A la hora de cambiar entre diferentes tipos de tarjetas, estos sistemas automatizados pueden ajustar la profundidad de punzonado por sí mismos, reduciendo los tiempos de cambio aproximadamente un 80% en comparación con los métodos manuales anteriores. Sin embargo, el verdadero cambio radical es la forma en que monitorean la calidad en tiempo real a través de tecnología de visión integrada. Esta configuración detecta tarjetas defectuosas a mitad del proceso y las retira antes de que puedan desperdiciar otros recursos. Como resultado, las fábricas reportan aproximadamente un 35-40% menos de material desperdiciado durante esos largos ciclos de producción.

Maximización de la Eficiencia de Producción con Máquinas de Punzonado Avanzadas

Reducción del Tiempo de Ciclo mediante Operaciones de Punzonado de Alta Velocidad

La última generación de máquinas de perforación puede atravesar tarjetas a una impresionante velocidad de casi un segundo por unidad gracias a sus sistemas accionados por servomotores, lo que significa que son capaces de producir alrededor de 3.600 artículos perforados cada hora. Para empresas en sectores como bancos o tiendas que operan con programas de recompensas para clientes, este tipo de velocidad es realmente importante, ya que los pedidos típicos suelen ser lotes masivos considerablemente superiores a las 50.000 unidades. ¿Qué hace que estas máquinas sean tan eficientes? Cuentan con configuraciones de doble cabezal que alternan entre trabajar en un lado y restablecer el otro, prácticamente eliminando cualquier tiempo inactivo. Los expertos del sector saben que esta operación continua es lo que mantiene las líneas de producción funcionando sin interrupciones, evitando esas pausas frustrantes que ralentizan el proceso.

Los Sistemas de Perforación Automatizados Aumentan la Producción hasta un 60%

Según datos recientes del sector de 2025, las fábricas que utilizan sistemas de punzonado automatizados ven aumentada su capacidad de producción entre un 52% y casi un 70% en comparación con los métodos manuales tradicionales. Por ejemplo, una planta de fabricación de tarjetas inteligentes vio cómo su producción diaria pasó de apenas 18.000 tarjetas a casi 29.000 en una jornada laboral de 8 horas una vez que pasó a utilizar automatización guiada por visión. Lo realmente impresionante es cómo estas máquinas mantienen el alineamiento dentro de ±0,05 milímetros incluso cuando funcionan a toda velocidad, lo que garantiza una calidad consistente de los productos independientemente de que se produzcan decenas de miles cada día sin interrupción.

Minimizando el Desperdicio de Material con Diseños de Troqueles Optimizados

Las matrices de acero cortadas mediante tecnología láser que mantiene tolerancias a nivel de micrones pueden reducir las tasas de desperdicio a menos del 3%, lo cual es bastante impresionante según los estándares de fabricación. Cuando las formas de las herramientas se optimizan mediante análisis por elementos finitos, las fuerzas de corte se distribuyen mucho más uniformemente a través del material. Esto no solo hace que las herramientas duren aproximadamente un 40% más que las estándar, sino que también evita que la pieza de trabajo se deforme durante el procesamiento. Los programas informáticos utilizados para el anidamiento CAD/CAM hacen un trabajo excelente al colocar los troqueles en láminas de PVC y PET, logrando un aprovechamiento del material entre el 93% y el 96%. Esa clase de optimización reduce realmente los costos en entornos de producción donde cada parte del material bruto es importante.

Estudio de Caso: Mejora de la Eficiencia en una Fábrica de Tarjetas Inteligentes

Un fabricante de tarjetas de identificación en Alemania vio cómo sus costos se redujeron casi un 30% al cambiar a prensas de perforación accionadas por servomotores. Su nuevo sistema venía equipado con algunas actualizaciones tecnológicas bastante impresionantes. Las herramientas inteligentes RFID redujeron los tiempos de preparación entre trabajos aproximadamente tres veces en comparación con antes. También instalaron frenos regenerativos que ayudaron a reducir el consumo total de energía en cerca de un 19%. Otra característica destacable fue el ajuste automático en tiempo real del espesor, que compensaba automáticamente las diferencias en los lotes de material durante las operaciones de perforado. Con todas estas mejoras, la fábrica ahora podía producir 37 formatos de tarjetas distintos en la misma línea, sin necesidad de realizar ajustes manuales entre cada producción.

Garantizar una Alta Calidad de Tarjetas Mediante Tecnología de Perforado de Precisión

Mantener la consistencia del borde y la precisión dimensional

Las máquinas de punzonado actuales pueden mantener tolerancias de más o menos 0.05 mm, lo cual marca toda la diferencia en productos como tarjetas de pago sin contacto y credenciales de identificación donde la precisión es fundamental. Estas máquinas utilizan sistemas accionados por servomotores que se ajustan sobre la marcha cuando los materiales varían en espesor, manteniendo los bordes rectos incluso al procesar materiales distintos como PVC, PET y diversos compuestos. Los fabricantes también confían en alineación guiada por láser combinada con herramientas de múltiples etapas para eliminar esos pequeños rebabas en los bordes. ¿Por qué es importante esto? Bueno, según informes de la industria de Smart Card Alliance del año 2023, aproximadamente una de cada cinco tarjetas devueltas presentaba problemas con la calidad de los bordes. Lograr estos detalles correctamente no se trata solo de cumplir con las especificaciones, sino también de reducir el desperdicio y las devoluciones en la producción.

Prevención de la delaminación y daños superficiales durante el punzonado

La precisión del proceso de punzonado evita que las capas se separen porque ajusta dinámicamente la presión, lo cual es muy importante al fabricar tarjetas híbridas que incluyen antenas RFID o láminas de seguridad en su interior. El uso de matrices con control de temperatura ayuda a reducir los daños por calor en los materiales, y los sistemas de eyección al vacío aseguran que las piezas salgan sin marcas en la superficie después de ser retiradas de los moldes. Cuando los fabricantes implementan controles adaptativos de profundidad para las operaciones de punzonado, observan una reducción de aproximadamente el 60 por ciento en problemas de deslaminación según estudios recientes de referencia de 2024. Este tipo de mejora significa mejores rendimientos generales y menos productos rechazados en las instalaciones de producción.

Equilibrar velocidad y calidad en corridas de punzonado de alto volumen

Los mejores productores logran menos de 0,2 defectos por cada millón de tarjetas producidas, mientras operan máquinas a ritmos superiores a 8.000 piezas por hora. Lo logran mediante varias tecnologías clave que trabajan en conjunto: sistemas de inspección visual en tiempo real, herramientas de corte fabricadas con carburo de tungsteno autorefilante que duran claramente más de dos millones de operaciones, además de un software inteligente que compensa automáticamente las variaciones en el espesor del material. Estas capacidades permiten a las empresas producir grandes volúmenes sin sacrificar los estándares de calidad. Tome como prueba el reciente proyecto de tarjetas de lealtad automotriz lanzado a principios de 2024. Esta operación alcanzó resultados casi perfectos, con un 99,998 % de piezas correctas en el primer intento, a través de 15 millones de tarjetas fabricadas cada mes, manteniendo una precisión dimensional dentro de ±0,1 milímetros.

Habilitar personalización y customización con soluciones de punzonado flexibles

Crear formas y recortes únicos para diferenciación de marca

Las máquinas de punzonado actuales pueden manejar todo tipo de formas de tarjetas inusuales, desde círculos y hexágonos hasta diseños asimétricos realmente únicos que destacan y potencian el reconocimiento de la marca. Según una investigación publicada en el Análisis del Mercado de Tarjetas para 2023, las empresas que se salieron de lo convencional con tarjetas de lealtad rectangulares lograron retener a sus clientes a una tasa un 27 por ciento más alta en comparación con sus competidores que aún utilizaban los aburridos formatos rectangulares. La última tecnología en punzonado CNC de múltiples ejes permite realizar estos cortes complejos con una precisión asombrosa, alrededor de más o menos 0.05 milímetros. Este nivel de detalle también abre la puerta a opciones de seguridad bastante innovadoras, como esas tarjetas regalo con diseños de piezas de rompecabezas en las que cada fragmento encaja perfectamente, pero que individualmente parece totalmente aleatorio.

Apoyo a la Prototipación Rápida y a la Producción de Tarjetas Personalizadas en Pequeños Lotes

Con sistemas accionados por servos, el tiempo de configuración se reduce a menos de 15 minutos, lo que permite a los fabricantes probar aproximadamente seis a ocho prototipos diferentes por jornada laboral. Utilizar matrices impresas en 3D hace posible producir tiradas a partir de tan solo 100 piezas, lo que reduce los costos en alrededor de tres cuartas partes en comparación con los métodos tradicionales de fabricación de herramientas, según los informes recientes sobre tendencias de fabricación flexible de 2024 que hemos estado viendo últimamente. Lo que esto realmente significa es que las empresas pueden experimentar con cosas sofisticadas como efectos holográficos o texturas intrincadas en sus productos mucho antes de comprometerse con tiradas de producción en masa.

Estudio de Caso: Tarjetas Regalo de Edición Limitada Con Patrones Perforados Intrincados

Una marca premium de papelería utilizó sistemas de perforado programables para producir tarjetas de regalo de temporada con 212 perforaciones en forma de copo de nieve realizadas con láser. El sistema mantuvo una precisión posicional de <0,1 mm en un lote de 20.000 unidades y alcanzó un índice del 99,2 % de unidades sin defectos. La serie limitada se agotó en 72 horas, generando márgenes un 40 % más altos que los productos estándar.

Tendencia futura: Perforado guiado por IA para adaptación dinámica de diseños

Los sistemas de nueva generación utilizan aprendizaje automático para optimizar en tiempo real las trayectorias de perforado, reduciendo el estrés del material en un 18-22 % durante cortes complejos. Según una encuesta de 2023 realizada por Manufacturing Tech Weekly , el 61 % de los productores de tarjetas planea adoptar perforado asistido por IA antes de 2025 para dar soporte a demandas de diseño en evolución, como perforaciones de degradado y recortes de seguridad adaptativos.

Adaptación a las demandas del mercado con sistemas de perforado inteligentes y escalables

Escalado de la capacidad de perforado para satisfacer necesidades del mercado fluctuantes

Las máquinas punzonadoras modulares permiten a los fabricantes escalar su producción de 5.000 a 500.000 tarjetas diarias sin necesidad de modificaciones mecánicas importantes. Los modelos con servomotor reducen los tiempos de cambio de herramientas en un 50 % en comparación con los sistemas tradicionales (IoT Business News 2025), lo que posibilita transiciones rápidas entre tarjetas de identificación estándar y formatos especializados como tarjetas para juegos o acceso a eventos durante períodos de alta demanda.

Compatibilidad con múltiples materiales: Manejo de PVC, PET y sustratos compostables

Los sistemas avanzados procesan más de 12 tipos de materiales mediante un ajuste inteligente de la fuerza. Una sola máquina puede cambiar sin problemas entre PVC rígido de 0,76 mm para tarjetas de pago, PLA compostable flexible de 0,3 mm para tarjetas ecológicas de fidelización y compuestos multicapa de PET para tarjetas RFID. Esta versatilidad mejora la eficiencia en un 60 % al cumplir pedidos con materiales mixtos (Smart Manufacturing Journal 2024).

Máquinas punzonadoras habilitadas para IoT para monitoreo y ajuste en tiempo real del rendimiento

Las máquinas de punzonado conectadas a la nube utilizan ahora tecnología del internet industrial de las cosas para detectar cuando las herramientas se están desgastando mediante el análisis de vibraciones, determinar secuencias de punzonado más eficientes basadas en órdenes en tiempo real que van llegando y ajustar la configuración conforme cambian las temperaturas a su alrededor. Los trabajadores de las fábricas reciben señales de advertencia sobre posibles fallos con hasta tres días de antelación. Esto ha reducido los paros inesperados en casi nueve de cada diez casos en aquellas plantas donde estos sistemas inteligentes están operativos, según se publicó en el Informe de Automatización Industrial para 2025.

Preguntas frecuentes

¿Qué tipos de materiales pueden manejar las modernas máquinas de punzonado?

Las máquinas modernas de punzonado pueden procesar diversos materiales como PVC, PET, compuestos PET-G e incluso sustratos compostables como el PLA. Son capaces de ajustar automáticamente las fuerzas necesarias para tratar distintos tipos de materiales.

¿Cómo mantienen las máquinas de punzonado una alta precisión?

Estas máquinas utilizan sistemas accionados por servomotores y alineación guiada por láser para garantizar precisiones dentro de más o menos 0.05 milímetros. Esto les permite mantener la precisión dimensional y la consistencia de los bordes.

¿Cuáles son los beneficios de integrar la tecnología de punzonado con automatización?

La automatización incrementa la eficiencia de producción al permitir velocidades más altas, reducir los tiempos manuales de cambio y garantizar un control de calidad en tiempo real, reduciendo así el desperdicio de material y mejorando el tiempo de actividad.

¿Cómo contribuyen las tecnologías de inteligencia artificial (AI) e internet de las cosas (IoT) a los sistemas modernos de punzonado?

Las tecnologías AI e IoT facilitan ajustes dinámicos y monitoreo en tiempo real del desempeño. Esto ayuda a optimizar las trayectorias de punzonado, reducir el estrés del material y minimizar tiempos de inactividad inesperados.

Tabla de Contenido

- El papel de la máquina de perforación en la fabricación moderna de tarjetas

-

Maximización de la Eficiencia de Producción con Máquinas de Punzonado Avanzadas

- Reducción del Tiempo de Ciclo mediante Operaciones de Punzonado de Alta Velocidad

- Los Sistemas de Perforación Automatizados Aumentan la Producción hasta un 60%

- Minimizando el Desperdicio de Material con Diseños de Troqueles Optimizados

- Estudio de Caso: Mejora de la Eficiencia en una Fábrica de Tarjetas Inteligentes

- Garantizar una Alta Calidad de Tarjetas Mediante Tecnología de Perforado de Precisión

-

Habilitar personalización y customización con soluciones de punzonado flexibles

- Crear formas y recortes únicos para diferenciación de marca

- Apoyo a la Prototipación Rápida y a la Producción de Tarjetas Personalizadas en Pequeños Lotes

- Estudio de Caso: Tarjetas Regalo de Edición Limitada Con Patrones Perforados Intrincados

- Tendencia futura: Perforado guiado por IA para adaptación dinámica de diseños

- Adaptación a las demandas del mercado con sistemas de perforado inteligentes y escalables

-

Preguntas frecuentes

- ¿Qué tipos de materiales pueden manejar las modernas máquinas de punzonado?

- ¿Cómo mantienen las máquinas de punzonado una alta precisión?

- ¿Cuáles son los beneficios de integrar la tecnología de punzonado con automatización?

- ¿Cómo contribuyen las tecnologías de inteligencia artificial (AI) e internet de las cosas (IoT) a los sistemas modernos de punzonado?