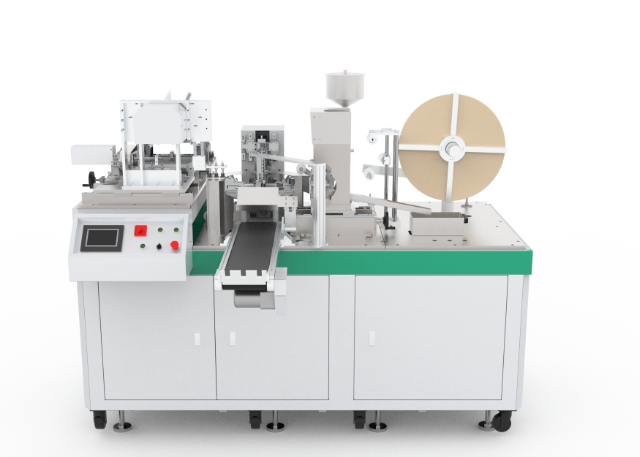

Le rôle de la machine de perforation dans la fabrication moderne de cartes

Comprendre la perforation des cartes et son importance

Le perforage du corps de la carte reste l'une des étapes les plus importantes lors de la fabrication de cartes standards fonctionnant correctement. De nos jours, les perforatrices modernes peuvent atteindre une précision d'environ plus ou moins 0,05 mm, ce qui signifie que toutes ces milliers de cartes sortent pratiquement identiques. Une telle cohérence est très importante pour des objets comme les cartes bancaires, les badges de salarié ou les passes de sécurité, où chaque détail compte. Sans une telle précision, de nombreux problèmes apparaîtraient au niveau des bords irréguliers, pouvant perturber la lecture automatique des machines dans les magasins ou à l'entrée des bâtiments.

Comment les machines de perforation permettent d'assurer la précision dans le façonnage des cartes

Les systèmes modernes de poinçonnage à servomoteur peuvent exercer des forces variables allant jusqu'à environ 3 000 Newtons, les rendant adaptés pour travailler des matériaux tels que le PVC ou certains types composites en PET-G couramment utilisés dans l'industrie. Le système utilise un guidage laser pour le positionnement, ce qui maintient les erreurs en dessous de cinq microns, même à pleine vitesse, un facteur particulièrement important lorsqu'on manipule des cartons stratifiés dont les couches pourraient autrement se détacher. Lorsque les opérateurs passent de la manipulation des cartes à puce standard d'une épaisseur d'environ 0,76 mm à des badges RFID plus épais mesurant environ 1,2 mm, les capteurs avancés de la machine prennent automatiquement le relais pour ajuster les paramètres de coupe. Cela signifie qu'il n'est pas nécessaire d'interrompre la production pour effectuer des réglages manuels, tout en obtenant des résultats constants, quel que soit le type de produit.

Intégration de la technologie de poinçonnage dans les lignes de production automatisées

Les principaux fabricants combinent désormais des machines de poinçonnage avec des systèmes robotiques de manutention des matériaux, ce qui leur permet de maintenir un taux d'utilisation d'environ 98,7 % pendant les opérations. Lorsqu'il s'agit de passer d'un type de carte à un autre, ces systèmes automatisés peuvent ajuster la profondeur de poinçonnage par eux-mêmes, réduisant ainsi les temps de changement d'environ 80 % par rapport à ce qui se faisait manuellement. Cependant, le véritable changement réside dans la façon dont ils surveillent la qualité en temps réel grâce à une technologie de vision intégrée. Ce système identifie les cartes défectueuses à mi-parcours et les retire avant qu'elles ne provoquent des gaspillages supplémentaires. En conséquence, les usines constatent environ 35 à 40 % de matériau en moins jeté pendant les longs cycles de production.

Optimisation de l'efficacité de production grâce à des machines de poinçonnage avancées

Réduction du temps de cycle grâce à des opérations de poinçonnage à grande vitesse

La dernière génération de machines à perforer peut perforer des cartes à un rythme impressionnant, avec un temps d'exécution inférieur à une seconde par unité, grâce à leurs systèmes entraînés par servomoteurs. Cela signifie qu'elles sont capables de produire environ 3 600 objets perforés chaque heure. Pour les entreprises des secteurs tels que les banques ou les magasins qui gèrent des programmes de fidélisation clients, ce niveau de rapidité est essentiel, car les commandes habituelles sont généralement de très grandes séries dépassant largement les 50 000 unités. Qu'est-ce qui rend ces machines si efficaces ? Elles disposent de configurations à double tête qui alternent entre le travail sur l'une et la réinitialisation de l'autre, réduisant ainsi pratiquement à néant les temps d'inactivité. Les professionnels du secteur savent que c'est précisément cette opération continue qui permet de maintenir les lignes de production en marche, sans ces interruptions frustrantes qui ralentissent l'ensemble du processus.

Les systèmes de perforation automatisés augmentent la production de jusqu'à 60 %

Selon des données récentes du secteur pour l'année 2025, les usines utilisant des systèmes de poinçonnage automatisés constatent une augmentation de leur capacité de production allant de 52 % à près de 70 % par rapport aux méthodes manuelles traditionnelles. Prenons, par exemple, une usine de fabrication de cartes à puce intelligente qui a vu sa production quotidienne passer de seulement 18 000 cartes à près de 29 000 en une journée de travail de 8 heures après avoir adopté une automatisation assistée par vision. Ce qui est vraiment impressionnant, c’est que ces machines maintiennent un alignement précis à ± 0,05 millimètre près, même lorsqu’elles fonctionnent à pleine vitesse, garantissant ainsi une qualité constante des produits, quel que soit le nombre de milliers d'unités produites jour après jour, sans jamais faiblir.

Réduction des Déchets de Matériaux grâce à des Conceptions Optimisées de Matrices

Les matrices en acier découpées à l'aide de technologies laser permettant de maintenir des tolérances au niveau du micron permettent de réduire les taux de rebut à moins de 3 %, ce qui est assez impressionnant selon les normes de fabrication. Lorsque les formes des outils sont optimisées par analyse par éléments finis, les forces de coupe se répartissent beaucoup plus uniformément sur l'ensemble du matériau. Cela non seulement permet aux outils de durer environ 40 % plus longtemps que les modèles standards, mais empêche également la pièce de se déformer pendant le processus. Les programmes informatiques utilisés pour le nesting CAD/CAM font un travail remarquable en plaçant les empreintes sur des feuilles en PVC et PET, portant l'utilisation des matériaux entre 93 % et 96 %. Une telle optimisation réduit réellement les coûts dans les environnements de production où chaque gramme de matière première compte.

Étude de cas : Amélioration de l'efficacité dans une usine de cartes intelligentes

Un fabricant allemand de cartes d'identité a vu ses coûts diminuer de près de 30 % en passant à des presses à perforer à entraînement servo. Leur nouveau système était équipé de nombreuses améliorations technologiques impressionnantes. Les outils intelligents RFID ont réduit les temps de préparation entre les travaux d'environ trois fois par rapport à avant. Ils ont également installé des freins récupérateurs qui ont permis de réduire la consommation électrique globale d'environ 19 %. Une autre fonctionnalité pratique était l'ajustement automatique de l'épaisseur en temps réel, compensant automatiquement les différences entre les lots de matériaux pendant les opérations de perforation. Grâce à toutes ces améliorations, l'usine peut désormais produire 37 formats de cartes différents sur la même ligne, sans qu'il soit nécessaire d'intervenir manuellement entre les séries.

Assurer une haute qualité des cartes grâce à la technologie de perforation précise

Maintenir la régularité des bords et la précision dimensionnelle

Les machines de poinçonnage actuelles peuvent maintenir des tolérances d'environ plus ou moins 0,05 mm, ce qui fait toute la différence pour des objets comme les cartes de paiement sans contact et les badges d'identification où la précision est essentielle. Ces machines utilisent des systèmes à entraînement servo qui s'ajustent en temps réel lorsque l'épaisseur des matériaux varie, maintenant ainsi les bords droits même à travers différents matériaux tels que le PVC, le PET et divers composites. Les fabricants s'appuient également sur un alignement guidé par laser combiné à des outils à plusieurs étapes pour éliminer ces petits bords rugueux le long des tranches. Pourquoi cela est-il important ? Eh bien, selon des rapports de l'industrie publiés par le Smart Card Alliance en 2023, environ une carte sur cinq rendues présentait des problèmes liés à la qualité des bords. Régler ces détails précisément ne se limite pas à respecter les spécifications, mais permet aussi de réduire les déchets et les retours en production.

Prévenir le délaminage et les dommages de surface pendant le poinçonnage

La précision du processus d'emboutissage empêche les couches de se séparer, car elle ajuste dynamiquement la pression, ce qui est essentiel lors de la fabrication de cartes hybrides intégrant des antennes RFID ou des feuilles de sécurité à l'intérieur. L'utilisation de matrices à température contrôlée permet de réduire les dommages thermiques causés aux matériaux, tandis que les systèmes d'éjection sous vide garantissent l'obtention de pièces sans rayures en surface après leur extraction des moules. Lorsque les fabricants mettent en œuvre des commandes de profondeur adaptatives pour les opérations d'emboutissage, ils constatent une diminution d'environ 60 % des problèmes de délaminage, selon des études de référence récentes de 2024. Une telle amélioration signifie de meilleurs rendements globaux et moins de produits rejetés dans les usines de production.

Équilibrer la vitesse et la qualité lors des séries d'emboutissage à grand volume

Les meilleurs fabricants parviennent à moins de 0,2 défaut par million de cartes produites, tout en faisant fonctionner les machines à des cadences supérieures à 8 000 pièces par heure. Ils y parviennent grâce à plusieurs technologies clés travaillant ensemble : des systèmes d'inspection visuelle en temps réel, des outils de coupe en carbure de tungstène autoréaffermants, dont la durée de vie dépasse largement deux millions d'opérations, ainsi qu'un logiciel intelligent qui compense automatiquement les variations d'épaisseur du matériau. Ces capacités permettent aux entreprises de produire d'importantes quantités sans compromettre les normes de qualité. Prenons comme preuve le projet récent de carte de fidélité automobile lancé en début d'année 2024. Cette opération a atteint des résultats quasi-parfaits, avec pas moins de 99,998 % de pièces conformes du premier coup, sur 15 millions de cartes manufacturées chaque mois, tout en maintenant une précision dimensionnelle de ± 0,1 millimètre.

Permettre la personnalisation et la customisation grâce à des solutions de poinçonnage flexibles

Créer des formes et des découpes uniques pour se différencier sur la marque

Les machines à perforer actuelles peuvent gérer toutes sortes de formes inhabituelles de cartes, allant des cercles et hexagones jusqu'à des designs asymétriques vraiment originaux qui se démarquent et renforcent la reconnaissance de la marque. Selon des recherches publiées dans l'Analyse du Marché des Cartes pour 2023, les entreprises qui ont dépassé le format rectangulaire classique des cartes de fidélité ont réussi à fidéliser leurs clients à un taux supérieur de 27 pour cent par rapport à leurs concurrents restés sur des cartes rectangulaires basiques. La dernière technologie de perforation CNC multi-axes permet ces découpes complexes avec une précision impressionnante, d'environ plus ou moins 0,05 millimètre. Ce niveau de détail ouvre également la porte à des options de sécurité assez innovantes, comme ces cartes cadeaux en forme de pièces de puzzle sophistiquées, où chaque fragment s'emboîte parfaitement mais semble totalement aléatoire pris individuellement.

Soutient la fabrication rapide de prototypes et de petites séries de cartes personnalisées

Avec des systèmes à entraînement servo, le temps de configuration tombe en dessous de 15 minutes, ce qui permet aux fabricants d'essayer environ six à huit prototypes différents par jour ouvrable. L'utilisation de matrices imprimées en 3D rend possible la production de séries démarrant à seulement 100 pièces, ce qui réduit les coûts d'environ trois quarts par rapport aux méthodes traditionnelles de fabrication d'outils, selon les rapports récents de 2024 sur les tendances de fabrication flexible que nous avons vus dernièrement. Cela signifie concrètement que les entreprises peuvent expérimenter des éléments sophistiqués comme des effets holographiques ou des textures complexes sur leurs produits bien avant de s'engager dans des séries en grande quantité.

Étude de Cas : Cartes-cadeaux en Édition Limitée avec Motifs Perforés Complexes

Une marque de papeterie haut de gamme a utilisé des systèmes de perforation programmables pour produire des cartes cadeaux de vacances comportant chacune 212 perforations en forme de flocons de neige découpés au laser. Le système a maintenu une précision positionnelle de <0,1 mm sur 20 000 unités et a atteint un taux de produits sans défaut de 99,2 %. La série limitée s'est vendue en 72 heures, générant des marges supérieures de 40 % par rapport aux produits standards.

Tendance future : Perforation guidée par l'IA pour l'adaptation dynamique des designs

Les systèmes de nouvelle génération utilisent l'apprentissage automatique (machine learning) pour optimiser en temps réel les trajectoires de perforation, réduisant ainsi la contrainte matérielle de 18 à 22 % pendant les découpes complexes. Selon une enquête de Manufacturing Tech Weekly en 2023, 61 % des fabricants de cartes prévoient d'adopter la perforation assistée par l'IA d'ici 2025 afin de répondre à des exigences de design évolutives telles que les perforations dégradées et les découpes de sécurité adaptatives.

S'adapter aux exigences du marché avec des systèmes de perforation intelligents et évolutifs

Adapter la capacité de perforation à la demande fluctuante du marché

Les machines à perforer modulaires permettent aux fabricants d'ajuster leur production de 5 000 à 500 000 cartes par jour sans avoir à effectuer de réparations mécaniques majeures. Les modèles à entraînement servo réduisent les temps de changement d'outillage de 50 % par rapport aux systèmes traditionnels (IoT Business News 2025), ce qui permet de passer rapidement d'une production de cartes d'identité standard à des formats spécifiques comme les cartes d'accès pour jeux ou événements lors des périodes de forte demande.

Compatibilité multi-matériaux : gestion de PVC, PET et supports compostables

Les systèmes avancés traitent plus de 12 types de matériaux grâce à un ajustement intelligent de la force appliquée. Une seule machine peut passer sans interruption d'un matériau rigide comme le PVC de 0,76 mm destiné aux cartes de paiement, à un matériau flexible comme le PLA compostable de 0,3 mm utilisé pour les cartes de fidélité écologiques, jusqu'à des composites multicouches en PET destinés aux badges RFID. Cette polyvalence améliore l'efficacité de 60 % lors de la réalisation de commandes mixtes utilisant différents matériaux (Smart Manufacturing Journal 2024).

Machines à perforer connectées (IoT) pour une surveillance et un réglage en temps réel des performances

Les machines de poinçonnage connectées au cloud utilisent désormais l'internet industriel des objets pour détecter l'usure des outils en analysant les vibrations, déterminer des séquences de poinçonnage optimisées en fonction des commandes en temps réel, et ajuster les paramètres lorsque la température varie. Les ouvriers de l'usine reçoivent des signaux d'avertissement concernant d'éventuelles pannes jusqu'à trois jours à l'avance. Selon le rapport d'automatisation industrielle pour 2025, cela a permis de réduire les arrêts imprévus dans près de neuf cas sur dix dans les usines équipées de ces systèmes intelligents.

FAQ

Quels types de matériaux les machines modernes de poinçonnage peuvent-elles traiter ?

Les machines modernes de poinçonnage peuvent traiter divers matériaux tels que le PVC, le PET, des composites PET-G, ainsi que des substrats compostables comme le PLA. Elles sont capables d'ajuster automatiquement les forces exercées pour s'adapter aux différents types de matériaux.

Comment les machines de poinçonnage maintiennent-elles une grande précision ?

Ces machines utilisent des systèmes à entraînement servo et un alignement guidé par laser pour garantir une précision de ± 0,05 millimètre. Cela leur permet de maintenir une précision dimensionnelle et une régularité des bords constantes.

Quels sont les avantages de l'intégration de la technologie de poinçonnage avec l'automatisation ?

L'automatisation augmente l'efficacité de production en permettant des vitesses plus élevées, en réduisant les temps de changement manuels et en assurant un contrôle qualité en temps réel, réduisant ainsi les déchets de matière et améliorant la disponibilité.

Comment les technologies d'intelligence artificielle (IA) et d'internet des objets (IoT) contribuent-elles aux systèmes de poinçonnage modernes ?

Les technologies d'IA et de IoT permettent des ajustements dynamiques et un suivi en temps réel des performances. Cela aide à optimiser les trajectoires de poinçonnage, à réduire les contraintes sur le matériau et à minimiser les arrêts imprévus.

Table des Matières

- Le rôle de la machine de perforation dans la fabrication moderne de cartes

-

Optimisation de l'efficacité de production grâce à des machines de poinçonnage avancées

- Réduction du temps de cycle grâce à des opérations de poinçonnage à grande vitesse

- Les systèmes de perforation automatisés augmentent la production de jusqu'à 60 %

- Réduction des Déchets de Matériaux grâce à des Conceptions Optimisées de Matrices

- Étude de cas : Amélioration de l'efficacité dans une usine de cartes intelligentes

- Assurer une haute qualité des cartes grâce à la technologie de perforation précise

-

Permettre la personnalisation et la customisation grâce à des solutions de poinçonnage flexibles

- Créer des formes et des découpes uniques pour se différencier sur la marque

- Soutient la fabrication rapide de prototypes et de petites séries de cartes personnalisées

- Étude de Cas : Cartes-cadeaux en Édition Limitée avec Motifs Perforés Complexes

- Tendance future : Perforation guidée par l'IA pour l'adaptation dynamique des designs

- S'adapter aux exigences du marché avec des systèmes de perforation intelligents et évolutifs

-

FAQ

- Quels types de matériaux les machines modernes de poinçonnage peuvent-elles traiter ?

- Comment les machines de poinçonnage maintiennent-elles une grande précision ?

- Quels sont les avantages de l'intégration de la technologie de poinçonnage avec l'automatisation ?

- Comment les technologies d'intelligence artificielle (IA) et d'internet des objets (IoT) contribuent-elles aux systèmes de poinçonnage modernes ?