Роль перфоратора в современном производстве карт

Особенности перфорации карт и их значение

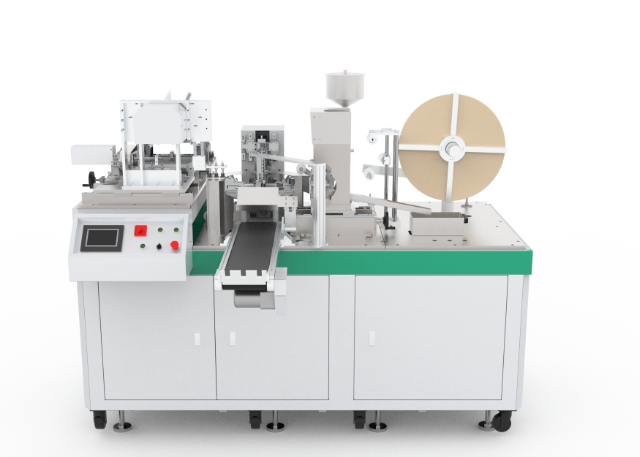

Пробивка тела карты остается одним из самых важных этапов при изготовлении стандартных карт, которые действительно работают должным образом. В наши дни современные перфораторы обеспечивают точность около плюс-минус 0,05 мм, что означает, что все эти тысячи карт получаются почти идентичными. Такая согласованность очень важна для таких вещей, как кредитные карты, удостоверения сотрудников и пропуска безопасности, где каждая деталь имеет значение. Без такого уровня точности возникли бы всевозможные проблемы с неровными краями, которые могут нарушить считывание карт устройствами в магазинах или на входе в здания.

Как перфораторы обеспечивают точность при формировании карт

Современные сервоприводные системы перфорации способны обеспечивать различное усилие, достигая примерно 3000 Ньютонов, что делает их подходящими для работы с такими материалами, как ПВХ или композитные типы ПЭТГ, commonly используемые в производстве. Система использует лазерное наведение для позиционирования, что позволяет сохранять ошибки менее пяти микрон даже на максимальных скоростях, что особенно важно при работе с многослойным картоном, поскольку слои могут иначе расслаиваться. Когда операторы переходят от обработки стандартных смарт-карт толщиной около 0,76 мм к более толстым RFID-пропускам, измеряемым приблизительно в 1,2 мм, в дело вступают передовые датчики машины и автоматически корректируют параметры резки. Это означает, что нет необходимости останавливать производство для ручной настройки, при этом достигаются стабильные результаты для различных типов продукции.

Интеграция технологии перфорации в автоматизированные производственные линии

Ведущие производители теперь объединяют пресс-ножницы с роботизированными системами обработки материалов, что позволяет им поддерживать около 98,7% времени безотказной работы во время операций. Что касается смены различных типов карт, эти автоматизированные системы могут самостоятельно регулировать глубину перфорации, сокращая время переналадки примерно на 80% по сравнению с тем, что раньше выполнялось вручную. Настоящим прорывом является то, как они контролируют качество в реальном времени с помощью встроенной технологией визуального контроля. Эта система выявляет бракованные карты на середине процесса и удаляет их до того, как они испортят что-либо еще. В результате фабрики сообщают о снижении объема отходов материалов примерно на 35-40% в течение длительных производственных циклов.

Максимизация эффективности производства с помощью передовых пресс-ножниц

Сокращение цикла за счет высокоскоростных операций перфорации

Современные перфорационные машины последнего поколения способны пробивать карты с впечатляющей скоростью — чуть менее одной секунды на единицу продукции — благодаря системам с сервоприводом. Это означает, что они могут производить около 3 600 перфорированных изделий каждый час. Для бизнеса в таких отраслях, как банки или магазины, использующие программы лояльности для клиентов, такая скорость имеет решающее значение, поскольку объемы заказов обычно очень велики и превышают 50 000 единиц. Что делает эти машины столь эффективными? Они оснащены двойными головками, которые поочередно работают с одной стороны, одновременно возвращаясь в исходное положение с другой стороны, практически исключая простои. Инсайдеры отрасли знают, что именно такая непрерывная работа позволяет производственным линиям работать без остановок, которые замедляют процесс.

Автоматизированные перфорационные системы увеличивают объем производства на 60%

Согласно недавним отраслевым данным за 2025 год, фабрики, использующие автоматизированные системы вырубки, увеличивают свою производственную мощность на 52% до почти 70% по сравнению с традиционными ручными методами. Например, завод по производству смарт-карт добился увеличения ежедневного выпуска с 18 тысяч карт до почти 29 тысяч в течение 8-часового рабочего дня после перехода на автоматизацию с визионным управлением. Особенно впечатляет, как эти машины сохраняют точность позиционирования в пределах ±0,05 миллиметра даже на максимальной скорости, что гарантирует стабильно высокое качество продукции, независимо от того, сколько тысяч изделий производится день за днём без перерывов.

Минимизация расхода материала за счёт оптимизированных конструкций штампов

Стальные матрицы, вырезанные с использованием лазерных технологий, которые обеспечивают допуски на уровне микронов, позволяют снизить уровень отходов до менее чем 3%, что является довольно впечатляющим результатом по меркам производственных стандартов. Если формы инструментов оптимизированы с помощью метода конечных элементов, силы резания распределяются гораздо более равномерно по материалу. Это не только продлевает срок службы инструментов примерно на 40% по сравнению со стандартными, но и предотвращает деформацию заготовки в процессе обработки. Программы CAD/CAM, используемые для раскроя листа, отлично справляются с размещением деталей на ПВХ- и ПЭТ-листах, обеспечивая использование материала на уровне от 93% до 96%. Такая оптимизация значительно снижает затраты в производственных условиях, где каждый кусок сырья имеет значение.

Исследование случая: Повышение эффективности завода по производству смарт-карт

Один производитель идентификационных карт в Германии сократил свои затраты почти на 30%, перейдя на сервоприводные вырубные прессы. Их новая система была оснащена довольно впечатляющими технологическими улучшениями. Интеллектуальные инструменты RFID сократили время настройки между задачами примерно в три раза по сравнению с предыдущим уровнем. Они также установили рекуперативные тормоза, что помогло снизить общее энергопотребление примерно на 19%. Ещё одной интересной особенностью стало автоматическое регулирование толщины в реальном времени, которое компенсировало различия в партиях материалов во время вырубных операций. Благодаря всем этим улучшениям, фабрика теперь может выпускать 37 различных форматов карт на одной и той же линии, не требуя ручной настройки между запусками.

Обеспечение высокого качества карт с помощью прецизионной технологии вырубки

Сохранение стабильности кромки и точности размеров

Современные пресс-ножницы способны обеспечивать допуски порядка плюс/минус 0,05 мм, что имеет решающее значение для таких изделий, как бесконтактные платежные карты и идентификационные бейджики, где важна точность. Эти машины оснащены сервоприводными системами, которые автоматически корректируют параметры в процессе работы при изменении толщины материала, обеспечивая ровные края даже при обработке различных материалов, таких как ПВХ, ПЭТ и различных композитов. Производители также используют лазерное позиционирование в сочетании с инструментами многоступенчатой обработки, чтобы устранить микроскопические заусенцы по краям. Почему это так важно? По данным отраслевых отчетов Smart Card Alliance за 2023 год, примерно каждая пятая возвращаемая карта имела проблемы с качеством кромки. Правильная проработка этих деталей важна не только для соответствия техническим спецификациям, но и для реального сокращения объемов брака и возвратов в производстве.

Предотвращение расслаивания и повреждения поверхности при вырубке

Точность процесса перфорации предотвращает расслоение слоев, поскольку давление регулируется динамически, что особенно важно при производстве гибридных карт, включающих RFID-антенны или защитные фольги внутри. Использование термоконтролируемых матриц помогает снизить тепловой ущерб материалам, а системы вакуумной эжекции обеспечивают выход деталей без царапин на поверхности после извлечения из форм. При внедрении адаптивного контроля глубины перфорации на операциях вырубки, согласно недавним сравнительным исследованиям 2024 года, количество расслоений снижается примерно на 60%. Такое улучшение приводит к более высокому общему выходу продукции и уменьшению количества бракованных изделий на производственных предприятиях.

Сбалансированность скорости и качества в условиях высокого объема перфорации

Лучшие производители добиваются показателя менее 0,2 дефектов на миллион выпущенных карт, при этом работая на скорости выше 8000 штук в час. Они достигают этого благодаря сочетанию нескольких ключевых технологий: системам визуального контроля в реальном времени, режущим инструментам из самозатачивающегося твердого сплава, срок службы которых превышает два миллиона операций, а также умному программному обеспечению, которое автоматически компенсирует изменения толщины материала. Эти возможности позволяют компаниям выпускать огромные объемы продукции без ущерба для стандартов качества. В качестве доказательства можно привести недавний проект автомобильной карты лояльности, запущенный в начале 2024 года. В ходе этой операции были достигнуты почти идеальные результаты — 99,998% качественных изделий с первого раза на протяжении всего месяца при производстве 15 миллионов карт, при этом точность размеров сохранялась в пределах ±0,1 миллиметра.

Реализация индивидуальных решений и персонализации с помощью гибких систем перфорации

Создание уникальных форм и вырезов для выделения бренда

Современные перфораторы могут обрабатывать самые необычные формы карт — от кругов и шестиугольников до причудливых асимметричных дизайнов, которые выделяются и повышают узнаваемость бренда. Согласно исследованию, опубликованному в отчёте Card Market Analysis за 2023 год, компании, которые перешли от стандартных прямоугольных карт лояльности, смогли удержать клиентов на 27 % больше по сравнению с конкурентами, до сих пор использующими скучные прямоугольные карты. Наиболее современные технологии перфорации с ЧПУ с несколькими осями позволяют создавать такие сложные формы с невероятной точностью — плюс-минус 0,05 миллиметра. Такой уровень детализации открывает возможность реализации довольно интересных вариантов защиты, например, стильных подарочных карт в виде пазлов, где каждый фрагмент идеально подходит к другому, но выглядит совершенно случайно по отдельности.

Обеспечивает быстрое прототипирование и производство небольших партий персонализированных карт

Сервоприводные системы позволяют сократить время настройки до 15 минут, что дает возможность производителям испытывать шесть-восемь различных прототипов в течение рабочего дня. Использование 3D-печатных форм позволяет запускать производство с объема всего в 100 единиц, что снижает затраты примерно на три четверти по сравнению со старыми методами изготовления инструментов, как указано в последних отчетах «Тренды гибкого производства 2024». Это означает, что компании могут экспериментировать с такими изысками, как голографические эффекты или сложные текстуры на продукции, задолго до начала массового производства.

Кейс: Лимитированные подарочные карты со сложными перфорированными узорами

Премиум-бренд канцелярских товаров использовал программируемые перфорационные системы для производства новогодних подарочных открыток с 212 лазерными снежинками на каждой. Система обеспечивала точность позиционирования <0,1 мм на протяжении 20 000 единиц продукции и достигла 99,2% бездефектного выхода. Лимитированная серия была распродана в течение 72 часов, обеспечив прибыль на 40% выше, чем у стандартных продуктов.

Перспективный тренд: перфорация, управляемая искусственным интеллектом, для динамической адаптации дизайна

Системы нового поколения используют машинное обучение для оптимизации траекторий перфорации в реальном времени, снижая напряжение материала на 18–22% во время сложных вырезов. По данным опроса 2023 года, проведенного изданием Manufacturing Tech Weekly , 61% производителей открыток планируют внедрить перфорацию с поддержкой ИИ к 2025 году для удовлетворения растущих требований к дизайну, таким как градиентные перфорации и адаптивные защитные вырезы.

Адаптация к рыночным требованиям с помощью умных и масштабируемых перфорационных систем

Масштабирование перфорационных мощностей для удовлетворения колеблющихся рыночных потребностей

Модульные перфораторные машины позволяют производителям масштабировать выпуск от 5 000 до 500 000 карт в день без механической модернизации. Модели с сервоприводом сокращают время смены инструментов на 50% по сравнению с традиционными системами (IoT Business News 2025), обеспечивая быструю переналадку между стандартными идентификационными картами и специализированными форматами, такими как игровые или входные билеты на мероприятия, в периоды пиковой нагрузки.

Совместимость с несколькими материалами: обработка ПВХ, ПЭТ и компостируемых материалов

Продвинутые системы обрабатывают более 12 типов материалов с использованием интеллектуальной регулировки усилия. Одна машина может бесшовно переключаться между жестким ПВХ толщиной 0,76 мм для платежных карт, гибким компостируемым ПЛА толщиной 0,3 мм для экологичных карт лояльности и многослойными композитами из ПЭТ для пропусков с RFID. Такая универсальность повышает эффективность на 60% при выполнении заказов на разные материалах (Smart Manufacturing Journal 2024).

Перфораторные машины с поддержкой IoT для мониторинга и регулировки производительности в режиме реального времени

Прессы, подключенные к облаку, теперь используют технологии промышленного интернета вещей для определения износа инструментов по вибрациям, вычисления оптимальных последовательностей перфорации на основе поступающих в реальном времени заказов и корректировки настроек при изменении температуры. Рабочие получают предупреждения о возможных поломках за три дня до возникновения проблемы. Согласно данным отчета Industrial Automation Report за 2025 год, внедрение таких интеллектуальных систем сократило количество незапланированных остановок почти на девять из десяти случаев на заводах.

Часто задаваемые вопросы

Какие материалы могут обрабатывать современные перфорационные машины?

Современные перфорационные машины могут обрабатывать различные материалы, такие как ПВХ, ПЭТ, композиты PET-G и даже компостируемые субстраты, например PLA. Они способны автоматически регулировать усилие для работы с различными типами материалов.

Как перфорационные машины обеспечивают высокую точность?

Эти машины используют сервоприводные системы и лазерную систему наведения для обеспечения точности в пределах плюс-минус 0,05 миллиметра. Это позволяет им поддерживать точность размеров и стабильность края.

Каковы преимущества интеграции технологии перфорации с автоматизацией?

Автоматизация повышает эффективность производства за счет обеспечения более высокой скорости, сокращения времени ручной смены и обеспечения контроля качества в реальном времени, что снижает количество отходов и увеличивает время безотказной работы.

Как способствуют современным системам перфорации технологии искусственного интеллекта и интернета вещей?

Технологии искусственного интеллекта и интернета вещей обеспечивают динамическую настройку и мониторинг производительности в реальном времени. Это помогает оптимизировать траекторию перфорации, уменьшить напряжение материала и минимизировать непредвиденные простои.

Содержание

- Роль перфоратора в современном производстве карт

- Максимизация эффективности производства с помощью передовых пресс-ножниц

- Обеспечение высокого качества карт с помощью прецизионной технологии вырубки

-

Реализация индивидуальных решений и персонализации с помощью гибких систем перфорации

- Создание уникальных форм и вырезов для выделения бренда

- Обеспечивает быстрое прототипирование и производство небольших партий персонализированных карт

- Кейс: Лимитированные подарочные карты со сложными перфорированными узорами

- Перспективный тренд: перфорация, управляемая искусственным интеллектом, для динамической адаптации дизайна

- Адаптация к рыночным требованиям с помощью умных и масштабируемых перфорационных систем

-

Часто задаваемые вопросы

- Какие материалы могут обрабатывать современные перфорационные машины?

- Как перфорационные машины обеспечивают высокую точность?

- Каковы преимущества интеграции технологии перфорации с автоматизацией?

- Как способствуют современным системам перфорации технологии искусственного интеллекта и интернета вещей?