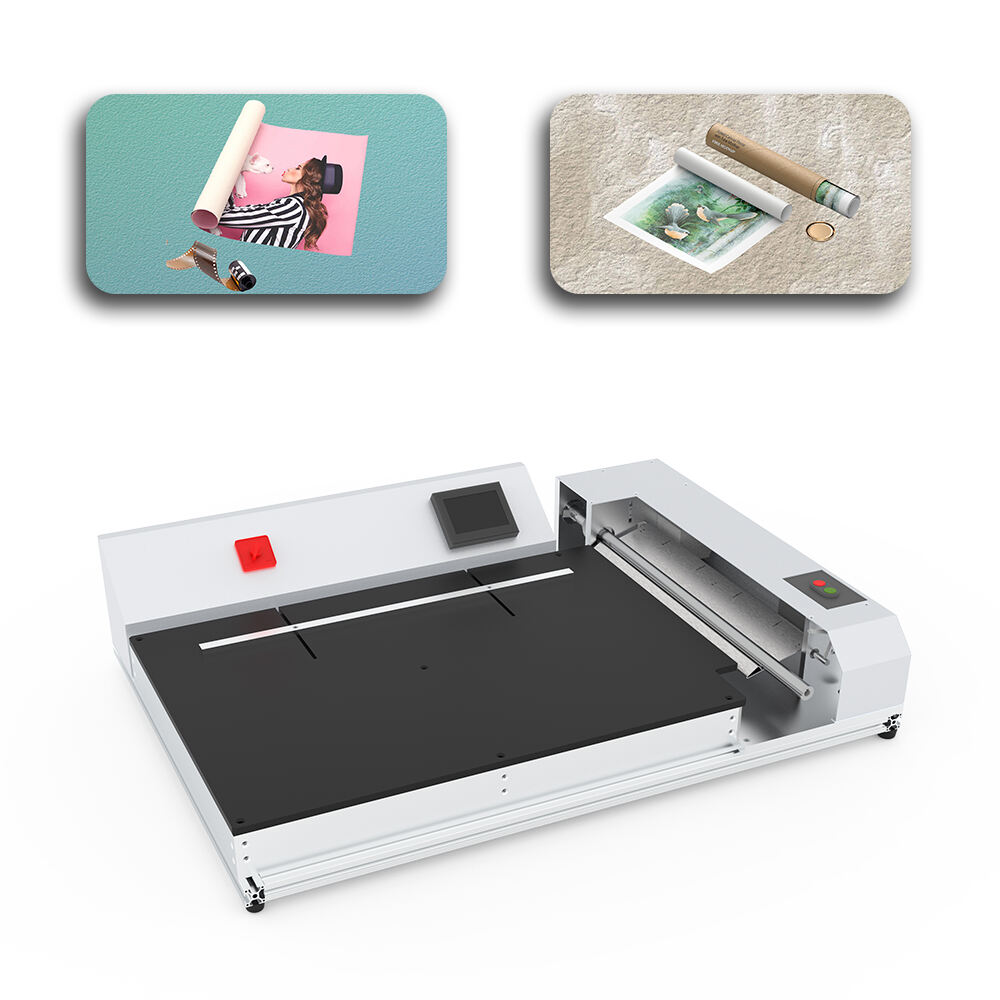

Pour des produits tels que des affiches, des cartes d'apprentissage et de l'EVA, la machine à rouler le papier pour cartes d'apprentissage est l'équipement mécanique principal. La stabilité de cette machine détermine la qualité du produit et l'efficacité de la production. La machine à rouler le papier offre une solution au problème du bobinage manuel. Le bobinage manuel est inefficace, coûteux et imprécis, ce qui entraîne des produits fripés et peu esthétiques. La machine professionnelle de bobinage de cartes d'apprentissage dispose d'un haut niveau d'automatisation et d'un contrôle précis, ce qui constitue une solution au bobinage manuel. Cet article présente les précautions relatives à la machine de bobinage de papier pour cartes d'apprentissage et fournit des instructions professionnelles de fonctionnement aux clients internationaux. Sur la base de ma compréhension de la fabrication de la machine à bobiner le papier, ses produits sont vendus dans le monde entier.

L'adaptabilité du machine à rouler le papier pour cartes d'apprentissage est sa résistance. Cette polyvalence inclut une grande variété de supports, tels que les papiers d'impression et d'emballage, les plastiques et les structures composites. Toutefois, les propriétés physiques de ces matériaux peuvent varier considérablement. Une préparation adéquate, comme une période d'acclimatation et des vérifications préalables de l'équipement, permettra d'éviter les défaillances.

L'adaptabilité du matériau dépend de la flexibilité du type de support et des paramètres de l'équipement. Pour les matériaux en papier, principalement le papier d'impression et d'emballage, le critère essentiel est le grammage du papier. Pour un papier courant de cartes pédagogiques dans la plage de 80 à 120 g, la tension de prise doit être réglée sur une valeur moyenne afin d'éviter la rupture du papier due à une tension excessive. Pour les films plastiques et les matériaux composites aux surfaces lisses et à haute ductilité, des dispositifs antipatinage doivent être installés sur l'équipement, et les taches d'huile ainsi que les impuretés présentes sur la surface doivent être nettoyées pour éviter un mauvais alignement et une augmentation de la tension d'enroulement pendant le processus d'enroulage. En outre, si un enroulement multi-matériaux est requis simultanément, l'écart de largeur et d'épaisseur du matériau doit être contrôlé dans une tolérance de ±0,5 mm afin que l'équipement puisse assurer la fonction d'enroulement multi-matériaux.

Lors de l'inspection, les systèmes de commande mécanique et électrique doivent être pris en compte. Du point de vue mécanique, le parallélisme du rouleau d'enroulement doit être vérifié. En cas de déviation, le support de l'arbre du rouleau doit être ajusté afin de minimiser la différence de tension d'enroulement. Par ailleurs, l'usure mécanique doit être traitée en temps voulu, et de l'huile lubrifiante doit être ajoutée aux engrenages, chaînes et autres pièces nécessitant une lubrification. Le système de commande électrique doit garantir la sensibilité des réglages des paramètres sur l'écran tactile et confirmer le bon fonctionnement du module d'automatisation performant. Par exemple, le système doit fonctionner normalement pour régler automatiquement la tension et émettre une alarme en cas de rupture, afin d'éviter une coupure électrique. Les pannes du module d'automatisation doivent être gérées pour éviter des défaillances opérationnelles du système de commande électrique.

Le fonctionnement du machine à rouler le papier pour cartes d'apprentissage nécessite un contrôle précis pour garantir la qualité du produit. Dans des conditions de fonctionnement normales, les avantages simples et efficaces de la machine peuvent être pleinement exploités, et les erreurs humaines peuvent être évitées.

Lors du réglage des paramètres, le principe de « correspondance des caractéristiques du matériau » doit être respecté en premier lieu. Par exemple, pour le papier couché couramment utilisé pour les cartes d'apprentissage, une vitesse de collecte du papier plus faible, comprise entre 8 et 12 m/min, est recommandée. Si la vitesse est trop élevée, des plis apparaîtront facilement. Pour l'EVA souple, il est recommandé de régler la tension du matériau entre 5 et 8 N. Grâce au système avancé de l'équipement, les paramètres de tension et d'enroulement peuvent être ajustés et surveillés en temps réel afin d'obtenir un enroulement uniforme. Lors du changement de produits aux spécifications différentes, la fonction mémoire de l'équipement permet de rappeler automatiquement les paramètres de réglage correspondants. Cela illustre la conception ergonomique de l'équipement, évitant ainsi les pertes de temps dues à des réglages inutiles. Enfin, pour l'enroulement de feuilles simples ou multiples, notamment l'enroulement multiple, il convient d'activer le contrôle synchrone automatique des écarts afin de maintenir un alignement correct du empilement, et la vérification de la distribution du matériau est essentielle pour un bon enroulement multicouche.

Même les machines les plus simples nécessitent une formation de l'opérateur. Pendant le fonctionnement, les opérations de déroulement ainsi que des problèmes tels que des bords irréguliers ou des plis sont automatiquement corrigés en temps réel via l'écran tactile, sans intervention manuelle sur l'équipement. Chaque composant du système automatisé est conçu pour permettre à l'équipement de fonctionner longtemps sans interruption, mais du personnel qualifié doit vérifier la périphérie du système toutes les 30 minutes afin d'éviter l'épuisement des matières premières ou des produits finis, ou un déséquilibre mécanique. Ils doivent vérifier le périmètre, l'audibilité de l'équipement et les marges des matériaux. Enfin, pour des raisons de sécurité, l'équipement doit être arrêté avant que toute porte de sécurité interverrouillée puisse être ouverte.

La fiabilité générale et la durée de vie du machine à rouler le papier pour cartes d'apprentissage dépendent de l'efficacité de la maintenance planifiée effectuée après la fin de la production, et la réduction des temps d'arrêt du matériel peut améliorer le taux d'utilisation.

L'entretien, le nettoyage quotidien et la maintenance préventive doivent être planifiés. Après chaque utilisation quotidienne, l'alimentation électrique doit être coupée, et les déchets de papier, la poussière ainsi que d'autres éléments présents à la surface de l'équipement doivent être nettoyés. En particulier, la surface du rouleau d'enroulement doit être essuyée soigneusement avec un chiffon doux afin d'éviter que des impuretés résiduelles n'affectent la précision d'enroulement lors de la prochaine utilisation. Pour la boîte de commande de l'équipement, la poussière interne doit être nettoyée régulièrement, au moins une fois par mois, afin d'éviter les courts-circuits causés par l'accumulation de poussière. Un nettoyage contre la poussière doit également être effectué lors de la maintenance trimestrielle courante, accompagné d'un contrôle du système de boîte à poussière et d'une vérification de l'usure des rouleaux d'enroulement, qui devraient constituer les principaux axes de la maintenance externe. Si la surface du rouleau est rayée, elle doit être polie. Vérifiez également la pression hydraulique du système pour garantir que la précision de commande de l'équipement ne soit pas compromise. En outre, le module d'automatisation de l'équipement doit être réglé afin d'assurer le fonctionnement normal des alarmes automatiques, des arrêts automatiques et autres fonctions.

Pour être gérée efficacement, le diagnostic des pannes courantes doit être combiné avec les attributs spécifiques de l'équipement. Lors du diagnostic d'une panne liée à un bobinage irrégulier du matériau, vérifiez d'abord si le capteur de tension est défectueux. Si le capteur est défectueux, il doit être remplacé. Si la vitesse de bobinage chute soudainement, la cause racine peut être l'usure du système de transmission. À ce moment-là, les engrenages, les chaînes et leur engagement doivent être vérifiés, et une lubrification appropriée doit être effectuée. Le panneau de commande de l'équipement affiche le code de panne. En consultant ce code dans le manuel des codes, l'opérateur peut identifier la panne et ainsi diagnostiquer l'équipement. Cette conception met en évidence la simplicité de fonctionnement du système, permettant même aux opérateurs novices de résoudre rapidement les pannes de base sur l'équipement.

En tant que fabricant de machines à papier en rouleau et distributeur mondial basé à Shenzhen, en Chine, nous nous sommes imposés comme un fournisseur international de confiance. Cela s'explique par cinq raisons clés : l'équipement intègre des modules automatiques, ce qui augmente l'efficacité de production de plus de 60 %, bien au-delà de l'efficacité du bobinage manuel ; le système de contrôle avancé permet d'atteindre une précision de bobinage de ±0,1 mm, améliorant considérablement la qualité visuelle du produit et le rendement ; l'équipement présente une grande adaptabilité et peut être utilisé avec divers substrats tels que les affiches, les supports pédagogiques et l'EVA, et est largement répandu ; l'interface utilisateur intuitive simplifie le processus de formation, permettant aux nouveaux employés de prendre en main rapidement l'appareil ; enfin, le mécanisme intégré de commutation flexible permet de passer sans interruption entre les modes de bobinage simple feuille et multi-feuilles, répondant ainsi à des besoins de production variés.

Le fonctionnement standardisé est essentiel pour maximiser les performances de la machine à papier en rouleau pour carte d'apprentissage. Cela inclut l'adaptabilité du matériau avant le fonctionnement, le réglage des paramètres pendant le fonctionnement et l'entretien après le fonctionnement. Afin d'aider les clients à réduire leurs coûts et à améliorer leur efficacité opérationnelle, nous fournissons un support technique après-vente complet, en complément des machines à papier en rouleau de haute qualité que nous fournissons dans le monde entier.