Wie Stanzmaschinen die Fertigungszyklen beschleunigen

Die Rolle des Stanzens bei der Verringerung der Produktionszykluszeit

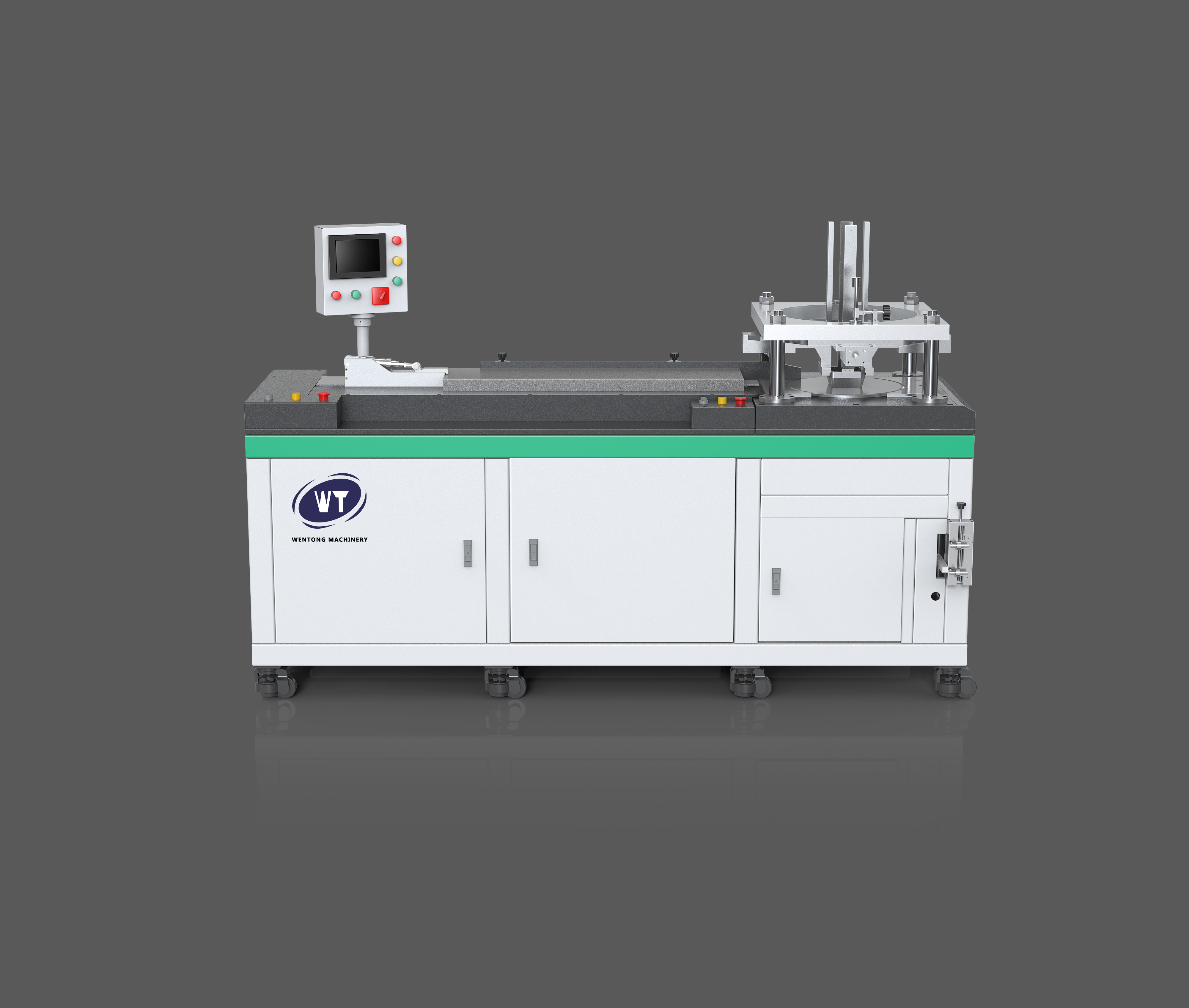

Stanzmaschinen machen die Fertigung deutlich effizienter, wenn sie jene exakten Schneidearbeiten automatisieren, die früher manuell so lange gedauert haben. Manuelles Schneiden verursacht wirklich schnell allerlei Probleme. Die Mitarbeiter werden müde, die Hände zittern, Material wird rechts und links verschwendet. Automatisierte Systeme schneiden dagegen jedes Mal auf dieselbe Weise und zudem deutlich schneller. Fabriken berichten von insgesamt weniger Fehlern, da von Anfang bis Ende alles konsistent bleibt. Produktionsläufe werden tatsächlich schneller abgeschlossen, da später weniger Nachbesserungen erforderlich sind. Einige Branchenberichte behaupten, dass Fabriken, die auf diese automatisierten Systeme umstellen, ihre Produktionsleistung um etwa 30 Prozent steigern können. Eine solche Verbesserung hilft Betrieben, mit extremen Terminvorgaben Schritt zu halten und gleichzeitig die Produktion an die Kundenwünsche der nächsten Woche anzupassen.

Fallstudie: 40 % schnellere Zyklen in der Etikettenproduktion mit automatisiertem Stanzverfahren

Ein lokaler Etikettenhersteller hat kürzlich auf den Rundstanzschnitt umgestellt und konnte seine Taktzeiten um fast die Hälfte senken. Mit dem kontinuierlichen Zuführungssystem, das zusammen mit den Hochgeschwindigkeits-Rundstanzwerkzeugen arbeitet, produziert er jetzt über 300 Etiketten pro Minute. Dies macht einen großen Unterschied, wenn komplexe Muster verarbeitet werden müssen, die mit herkömmlichen manuellen Schneidverfahren nur schwer umzusetzen sind. Noch besser ist, dass im Vergleich zu älteren Methoden deutlich weniger Abfall entsteht. Die Automatisierung reduziert den Materialverschnitt erheblich, was langfristig Kosten spart, ohne die Qualität zu beeinträchtigen. Bei großen Aufträgen, bei denen Tausende identischer Etiketten benötigt werden, ist diese Präzision von entscheidender Bedeutung.

Anpassung der Maschinengeschwindigkeit an das Produktionsvolumen für optimale Effizienz

Die richtige Druckmaschine macht den Unterschied, wenn es darum geht, eine effiziente Werkstatt zu betreiben. Für Geschäfte, die täglich große Mengen produzieren, sind Drehsysteme in der Regel der richtige Weg, da sie Geschwindigkeiten von weit über 300 Stück pro Minute bewältigen können. Wenn die Produktionsläufe jedoch kleinere Chargen sind oder unterschiedliche Materialien und Formen beinhalten, funktionieren flexible Plattenpressen in der Praxis oft besser. Die Übereinstimmung der Leistungen der Maschine mit den tatsächlichen Produktionsanforderungen hilft, diese frustrierenden Situationen zu vermeiden, in denen eine zu kleine Maschine Engpässe verursacht, oder noch schlimmer, wenn man etwas viel größeres kauft, als man braucht, fügt man nur unnötige Komplexität und Aufbaus Die Schlussfolgerung bleibt einfach, obwohl die richtige Auswahl der Ausrüstung zu schnelleren Zykluszeiten führt, während die Produktqualität intakt bleibt und das Budget für Betriebskosten nicht aufgeblasen wird.

Verkürzung der Einrichtungs- und Umschaltzeiten durch fortschrittliche Druckschneidsysteme

Anwendung von SMED-Grundsätzen zur Minimierung von Ausfallzeiten in Flexographischen Druckmaschinen

Die Anwendung der Methode des Einminüten-Druckwechsels (SMED) verringert die Umschaltzeiten bei flexografischen Druckmaschinen sehr effektiv. Wenn Unternehmen die Einrichtungsarbeiten, die während der Stilllegung der Maschinen stattfinden, auf vor Produktionsbeginn verlegen, fallen die Umschaltzeiten oft um 60% und vielleicht sogar um 90%. Auf was konzentrieren sich die Hersteller? Die Werkstücke für verschiedene Modelle standardisieren, klare visuelle Anweisungen für die Bediener erstellen und alle notwendigen Materialien vor der Umstellung bereit haben. Mit diesen Änderungen bleiben die Maschinen länger online und die Anlagen können in jeder Schicht zusätzliche Produktionsläufe durchführen. Dies macht einen großen Unterschied in Einrichtungen, die mit vielen verschiedenen Produktvarianten umgehen, wo schnelle Anpassungen am wichtigsten sind.

Schnellwechsel-Die-Systeme: Strategie für einen schnellen Produktionswechsel

Die heutigen Schnellwechsel-Dei-Systeme erhöhen die Flexibilität der Produktion dank standardmäßiger Montageplatten, hydraulischer Klemmen und automatischer Dei-Erkennung. Die meisten Einrichtungen umfassen jetzt SPS, die den gesamten Umschaltprozess von Anfang bis Ende abwickeln. Diese Steuerungen halten alles richtig ausgerichtet und verringern dabei die Fehler, die die Bediener während der Einrichtung machen. Die Umschaltzeit in Geschäften, die solche Systeme eingeführt haben, fällt in der Regel auf weniger als drei Minuten, was im Vergleich zu älteren Techniken einen Sprung von 85 Prozent bedeutet. Die Möglichkeit, die Stäube so schnell zu wechseln, ermöglicht es den Herstellern, Sonderbestellungen zu bewältigen und kleinere Produktionsserien zu betreiben, ohne die Effizienz zu verlieren. Für Unternehmen, die auf Märkten, in denen die Nachfrage ständig ändert, wettbewerbsfähig bleiben müssen, ist diese Art von Druckschneidfähigkeit nicht nur schön, sondern unerlässlich.

Automation und intelligente Technik in modernen Druckschneidmaschinen

Handwerkliche Engpässe mit vollautomatischen Druckmaschinen beseitigen

Die voll automatisierten Druckschneidemaschinen nehmen die Notwendigkeit für Menschen weg, Materialien manuell zu handhaben, sie in Position zu bringen oder fertige Teile zu entladen - alles Dinge, die normalerweise Produktionslinien verlangsamen. Diese modernen Systeme sind mit Roboterarmen und Kameras ausgestattet, die alles anleiten, so dass die Fabriken tagtäglich ohne Unterbrechung laufen können, ohne dass sie von irgendjemandem überwacht werden. Wenn Teile sich selbst ein- und ausführen, verkürzt sich die Wartezeit durch Menschen um etwa 70 Prozent. Das bedeutet, dass Produkte schneller hergestellt werden und Unternehmen auch Waren schneller versenden können. Standardisierte Prozesse auf verschiedenen Maschinen helfen, die Produktqualität während der gesamten Chargen gleich zu halten, was sehr wichtig ist, wenn Lieferanten Komponenten genau nach Plan für große Produktionsläufe liefern müssen.

Integration von KI und IoT: Aufstieg intelligenter, sich selbst optimierender Druckmaschinen

Die neueste Generation von Druckschneidmaschinen nutzt künstliche Intelligenz und Internet der Dinge-Technologie, um bessere Ergebnisse zu erzielen, während sie laufen. Eingebettete Sensoren verfolgen, wie Werkzeuge abgenutzt werden, was mit der Materialspannung während der Schnitte passiert und ob jeder Schnitt den Qualitätsstandards entspricht. Diese Maschinen passen dann automatisch ihre Einstellungen an, so dass sie während der gesamten Produktion optimal funktionieren. Bei der Wartung können diese vernetzten Systeme tatsächlich vorhersagen, wann Teile etwa 8 von 10 Mal ausfallen könnten, was unerwartete Ausfälle laut Branchenberichten fast um die Hälfte reduziert. Die KI-Komponente wird auch im Laufe der Zeit intelligenter, indem sie Schnittwege und Druckpegel anpasst, je nachdem, welche Art von Material verarbeitet wird. Dies bedeutet, dass weniger Schrottmaterial verschwendet wird und die Verarbeitung schneller abläuft. Hersteller, die diese intelligenten Funktionen implementieren, sehen in der Regel eine längere Werkzeuglebensdauer, eine höhere Produktionsleistung und signifikante Verbesserungen ihrer gesamten Equipment-Effizienz-Messwerte. Für viele Fabriken ist die Einführung dieser Art intelligenter Maschinen für die Wettbewerbsfähigkeit in der heutigen Produktionslandschaft unerlässlich geworden.

Maximierung der Leistung durch Präzisionstechnik und Hochgeschwindigkeitsbetrieb

Ausgleich von Geschwindigkeit und Werkzeugverschleiß in Umgebungen mit hohem Druckstoffzyklus

Um das Beste aus dem Hochzyklus-Druckschneiden zu machen, muss man den richtigen Punkt zwischen Geschwindigkeit und Werkzeugdauer finden. Wenn die Betreiber zu schnell fahren, verschleiert sich die Ausrüstung schneller, was häufigere Wartungsprüfungen und diese frustrierenden unerwarteten Stillstandsbedingungen bedeutet, die jeder hasst. Intelligente Hersteller lösen dieses Problem, indem sie in bessere Werkzeugmaterialien investieren und geeignete Wärmeregelungssysteme einführen, die die Schnitte genau halten und gleichzeitig die Werkzeuge länger halten. Wenn man über das hinausgeht, was für diese Maschinen entwickelt wurde, kann die Gesamtwirksamkeit um etwa 30% sinken, basierend auf dem, was wir in den Fabriken gesehen haben. Für Anlagen, die nonstop Schichten führen, ist dieses Gleichgewicht sehr wichtig, denn wenn ein kritisches Werkzeug kaputt geht, verlangsamt es nicht nur die Dinge, sondern stoppt die Produktion an mehreren Arbeitsplätzen vollständig.

Präzisionswerkzeuge und servodrehte Konstruktion: Fallstudie über 50% Effizienzsteigerungen

Ein Verpackungsunternehmen sah, wie sich seine Produktion halbierte, als es auf eine servo-getriebene Druckmaschinen-Schnittanlage umstellte, die alles innerhalb enger Toleranzen von ± 0,1 mm hält. Was macht das so gut? Die direkten Antriebs-Servo-Geräte schneiden all die lästigen mechanischen Verluste ab, mit denen wir uns beschäftigen mussten, und sie geben eine sofortige Rückkopplung während des Betriebs. Und die Werkzeuge aus Karbid-Verbundwerkstoffen hielten über zwei Millionen Zyklen ohne viel Verschleiß aus. Nicht schlecht für etwas, das auch den Energieverbrauch um 25% reduziert. Wenn Hersteller Präzisionstechnik mit moderner Bewegungssteuerungstechnologie wie dieser kombinieren, bekommen sie nicht nur schnellere Produktionsgeschwindigkeiten, sondern machen ihre Operationen langfristig effizienter und umweltfreundlicher.

FAQ

Was ist Druckschneiden in der Fertigung?

Das Druckschneiden ist ein Herstellungsprozess, bei dem spezielle Maschinen Materialien in bestimmte Formen oder Muster schneiden. Dieser Prozess kann automatisiert werden, um die Präzision und Geschwindigkeit der Produktionszyklen zu erhöhen.

Wie verbessert die Automatisierung das Druckschneiden?

Die Automatisierung verbessert das Druckschneiden, indem sie die Qualität des Schneidens gleichbleibt, manuelle Fehler reduziert und die Produktionsgeschwindigkeit erhöht, was zu einer Erhöhung der Ausgabe von bis zu 30% führen kann.

Welche SMED-Grundsätze gelten für das Druckschneiden?

Die SMED- oder Single-Minute Exchange of Die-Prinzipien konzentrieren sich auf die Minimierung der Einrichtungs- und Umschaltzeiten in den Druckmaschinenschneidverfahren, was zu einer erhöhten Produktivität und Effizienz führt.