Cómo las máquinas de corte por troquelado aceleran los ciclos de fabricación

El papel del corte por troquelado en la reducción del tiempo de ciclo de producción

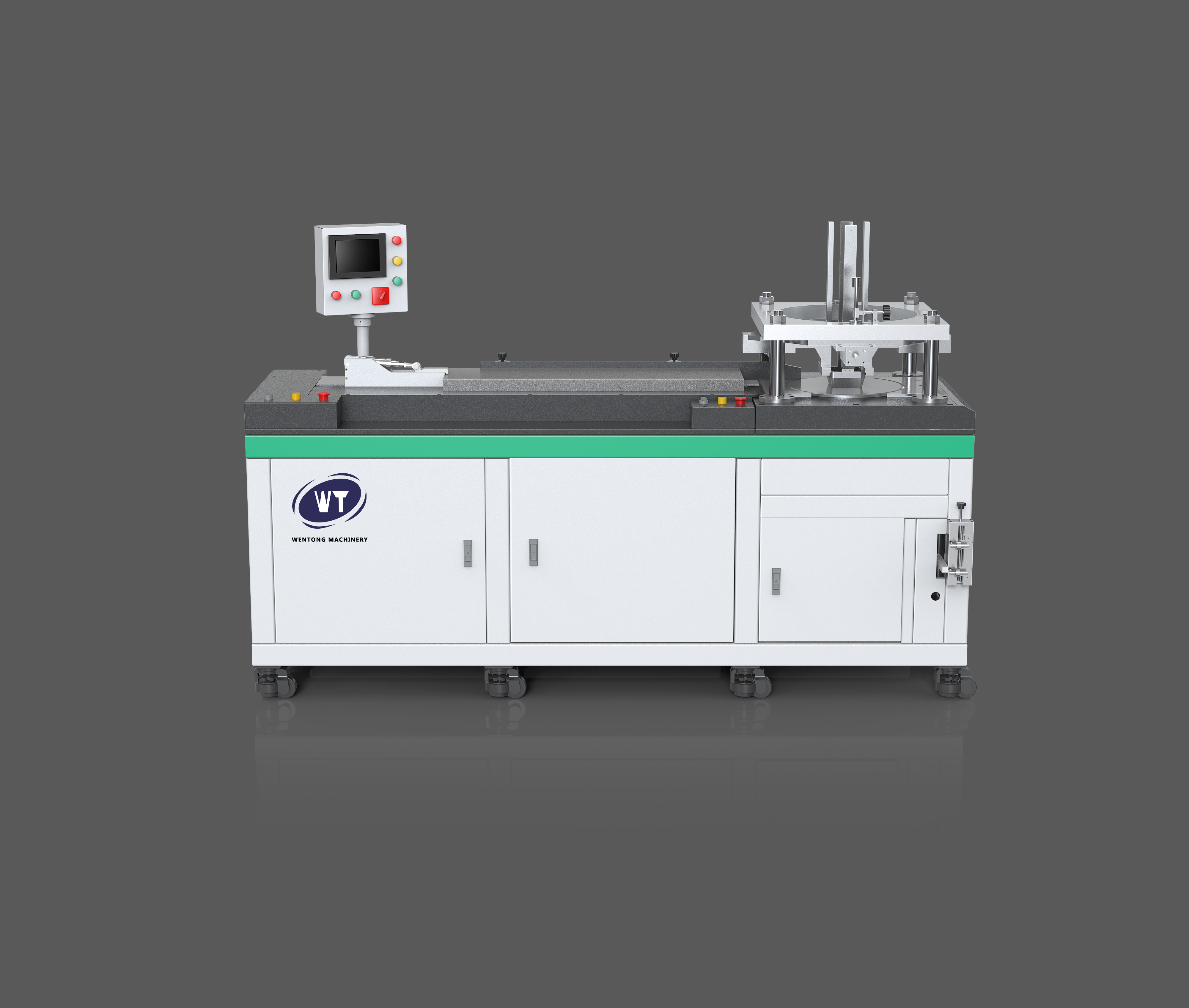

Las máquinas de corte por troquelado hacen que la fabricación sea mucho más eficiente al automatizar esos trabajos de corte precisos que antes llevaban mucho tiempo hacer manualmente. El corte manual simplemente genera todo tipo de problemas muy rápidamente. Las personas se cansan, les tiemblan las manos y se desperdician materiales constantemente. Los sistemas automatizados, en cambio, cortan de la misma manera cada vez y lo hacen mucho más rápido también. Las fábricas informan menos errores en general porque todo permanece consistente desde el inicio hasta el final. Las producciones terminan realmente antes, ya que más adelante se necesita menos corrección. Algunos informes del sector afirman que las fábricas que pasan a estos sistemas automatizados ven aumentar su producción alrededor de un 30 por ciento, más o menos. Ese nivel de mejora ayuda a los talleres a mantenerse al día con presiones locas de plazos ajustados, y al mismo tiempo les permite ajustar la producción según lo que los clientes necesiten la próxima semana.

Estudio de caso: Ciclos 40 % más rápidos en la producción de etiquetas con corte por troquelado automatizado

Un fabricante local de etiquetas cambió recientemente a la máquina de corte por matrices rotativas y vio que sus tiempos de ciclo se redujeron casi a la mitad. Con el sistema de alimentación continua que funciona junto a esas cuchillas giratorias de alta velocidad, ahora están moviendo más de 300 etiquetas por minuto. Esto hace una gran diferencia cuando se trata de patrones complicados que simplemente no funcionan bien con las técnicas tradicionales de corte manual. Lo que es aún mejor es cuánto menos desperdicio hay en comparación con los métodos más antiguos. La automatización reduce significativamente las piezas de chatarra, lo que ahorra dinero a largo plazo sin sacrificar la calidad. Para grandes pedidos que requieren miles de etiquetas idénticas, este tipo de precisión es muy importante.

Aplicar la velocidad de la máquina al volumen de producción para obtener una eficiencia óptima

Obtener la máquina de corte a presión adecuada hace toda la diferencia cuando se trata de operar un taller eficiente. Para las tiendas que producen grandes volúmenes día tras día, los sistemas rotativos suelen ser el camino a seguir, ya que pueden manejar velocidades muy superiores a 300 piezas por minuto. Pero si las series de producción son lotes más pequeños o implican diferentes materiales y formas, las prensas de placas flexibles a menudo funcionan mejor en la práctica. La coincidencia de lo que la máquina puede hacer con los requisitos reales de producción ayuda a evitar esas situaciones frustrantes donde una máquina demasiado pequeña crea cuellos de botella, o peor aún, comprar algo mucho más grande de lo necesario sólo agrega complejidad innecesaria y dolores de cabeza de configuración. El resultado final sigue siendo sencillo, aunque la elección adecuada de los equipos conduce a tiempos de ciclo más rápidos, manteniendo la calidad del producto intacta y sin explotar el presupuesto en gastos de operación.

Reducción del tiempo de instalación y cambio con sistemas avanzados de corte por die

Aplicación de principios SMED para reducir al mínimo el tiempo de inactividad en las prensas flexo

La aplicación de los métodos de cambio de matriz de un minuto (SMED) ayuda a acortar los tiempos de cambio en las prensas flexográficas de matriz de manera bastante efectiva. Cuando las empresas trasladan el trabajo de instalación que ocurre mientras las máquinas están paradas a antes de que comience la producción, a menudo ven que los tiempos de cambio caen entre el 60% y tal vez incluso se acercan al 90%. ¿En qué se centran los fabricantes? Obtener piezas de los moldes estandarizadas en diferentes modelos, crear instrucciones visuales claras para los operadores, y tener todos los materiales necesarios listos antes de cambiar. Con estos cambios en su lugar, las máquinas permanecen en línea por más tiempo y las plantas pueden encajar en series de producción adicionales durante cada turno. Esto hace una gran diferencia en las instalaciones que se ocupan de muchas variaciones de productos diferentes donde los ajustes rápidos son los más importantes.

Sistemas de matriz de cambio rápido: estrategia para un cambio rápido de producción

Los sistemas de cambio rápido de matrices hoy en día aumentan la flexibilidad de producción gracias a las placas de montaje estándar, abrazaderas hidráulicas y características de reconocimiento automático de matrices. La mayoría de las configuraciones ahora incluyen PLC que manejan todo el proceso de cambio de principio a fin. Estos controladores mantienen todo alineado correctamente mientras reducen los errores cometidos por los operadores durante la configuración. Las tiendas que han implementado tales sistemas suelen ver que su tiempo de cambio cae por debajo de tres minutos, lo que representa un aumento de aproximadamente el 85 por ciento en velocidad en comparación con las técnicas anteriores. La capacidad de cambiar los matrices tan rápidamente significa que los fabricantes pueden abordar pedidos especiales y ejecutar lotes de producción más pequeños sin perder eficiencia. Para las empresas que necesitan mantenerse competitivas en mercados donde la demanda sigue cambiando, este tipo de capacidad de corte a presión se ha convertido en esencial en lugar de simplemente agradable de tener.

Automatización y tecnología inteligente en las máquinas de corte a presión modernas

Eliminar los cuellos de botella manuales con máquinas de corte de matrices totalmente automatizadas

Las máquinas de corte a presión que son totalmente automatizadas eliminan la necesidad de que las personas manejen los materiales manualmente, los carguen en posición o descarguen las piezas terminadas, todo lo que normalmente ralentiza las líneas de producción. Estos sistemas modernos vienen con brazos robóticos y cámaras que guían a dónde va todo, permitiendo que las fábricas funcionen sin parar día tras día sin que casi nadie los vigile. Cuando las piezas se alimentan y se alimentan automáticamente, se reduce el tiempo de espera causado por los humanos en alrededor de un 70 por ciento. Eso significa que los productos se fabrican más rápido y las empresas pueden enviar bienes más rápido también. Los procesos estandarizados en diferentes máquinas ayudan a mantener la calidad del producto estable a lo largo de los lotes, lo que es muy importante cuando los proveedores necesitan entregar componentes justo a tiempo para grandes series de fabricación.

Integración de IA e IoT: el surgimiento de máquinas inteligentes de corte a presión auto-optimizadas

La última generación de máquinas de corte a presión está haciendo uso de la inteligencia artificial y la tecnología de Internet de las cosas para obtener mejores resultados mientras funcionan. Los sensores incorporados hacen un seguimiento de cómo las herramientas se desgastan, qué sucede con la tensión del material durante los cortes, y si cada corte cumple con los estándares de calidad. Estas máquinas luego ajustan sus ajustes automáticamente para que sigan funcionando de la mejor manera durante las series de producción. Cuando se trata de mantenimiento, estos sistemas conectados pueden predecir cuándo las piezas podrían fallar alrededor de 8 de cada 10 veces, lo que reduce las averías inesperadas casi a la mitad según los informes de la industria. El componente de IA también se vuelve más inteligente con el tiempo, ajustando las rutas de corte y los niveles de presión dependiendo del tipo de material que se esté procesando. Esto significa menos desechos y velocidades de procesamiento más rápidas en todos los ámbitos. Los fabricantes que implementan estas características inteligentes generalmente ven una mayor vida útil de la herramienta, una mayor producción y mejoras significativas en sus métricas generales de efectividad del equipo. Para muchas fábricas, adoptar este tipo de maquinaria inteligente se ha convertido en esencial para mantenerse competitivos en el panorama de fabricación actual.

Maximizar la producción con ingeniería de precisión y operación a alta velocidad

Equilibrio de la velocidad y el desgaste de la herramienta en entornos de corte por die de alto ciclo

Sacar el máximo provecho del corte de alta velocidad significa encontrar el punto óptimo entre la velocidad de las cosas y la duración de las herramientas. Cuando los operadores aumentan demasiado la velocidad, el equipo se desgasta más rápido, lo que significa controles de mantenimiento más frecuentes y esos frustración inesperada apagones que todos odian. Los fabricantes inteligentes abordan este problema invirtiendo en mejores materiales de herramientas e implementando sistemas de control de calor adecuados que mantienen los cortes precisos mientras hacen que las herramientas duren más. Si pasamos por encima de lo que está diseñado para estas máquinas, su efectividad general puede caer alrededor de un 30% basado en lo que hemos visto en la fábrica. Para plantas que funcionan en turnos sin parar, este equilibrio es muy importante porque cuando una herramienta crítica se rompe, no sólo ralentiza las cosas sino que detiene completamente la producción en múltiples estaciones de trabajo.

Herramientas de precisión y diseño servoconducido: estudio de caso sobre ganancias de eficiencia del 50%

Una empresa de envases vio su producción saltar a la mitad cuando cambiaron a una configuración de corte por matrices servo impulsada, manteniendo todo dentro de tolerancias ajustadas de ± 0,1 mm. ¿Qué hace que esto funcione tan bien? Los servos de accionamiento directo cortan todas esas molestas pérdidas mecánicas con las que solíamos lidiar, además de que dan control de retroalimentación instantánea durante el funcionamiento. Y obtiene esto las herramientas compuestas de carburo duraron más de dos millones de ciclos sin mostrar mucho desgaste en absoluto. No está mal para algo que también reduce el consumo de energía alrededor de un 25%. Cuando los fabricantes combinan la ingeniería de precisión con tecnología moderna de control de movimiento como esta, no sólo están obteniendo velocidades de producción más rápidas, sino que en realidad están haciendo sus operaciones más eficientes y respetuosas con el medio ambiente a largo plazo.

Preguntas frecuentes

¿Qué es el corte a presión en la fabricación?

El corte por inyección es un proceso de fabricación que utiliza máquinas especializadas para cortar materiales en formas o patrones específicos. Este proceso puede automatizarse para mejorar la precisión y la velocidad en los ciclos de producción.

¿Cómo mejora la automatización el corte a presión?

La automatización mejora el corte a presión manteniendo una calidad de corte constante, reduciendo los errores manuales y aumentando la velocidad de producción, lo que puede conducir a un aumento de hasta un 30% en la producción.

¿Cuáles son los principios de SMED en el corte por inyección?

Los principios de SMED, o Intercambio de matriz de un minuto, se centran en minimizar los tiempos de configuración y cambio en los procesos de corte de matriz, lo que resulta en un aumento de la productividad y la eficiencia.

Tabla de Contenido

- Cómo las máquinas de corte por troquelado aceleran los ciclos de fabricación

- Reducción del tiempo de instalación y cambio con sistemas avanzados de corte por die

- Automatización y tecnología inteligente en las máquinas de corte a presión modernas

- Maximizar la producción con ingeniería de precisión y operación a alta velocidad

- Preguntas frecuentes