Comment les machines de découpage accélèrent les cycles de fabrication

Le rôle du découpage dans la réduction du temps de cycle de production

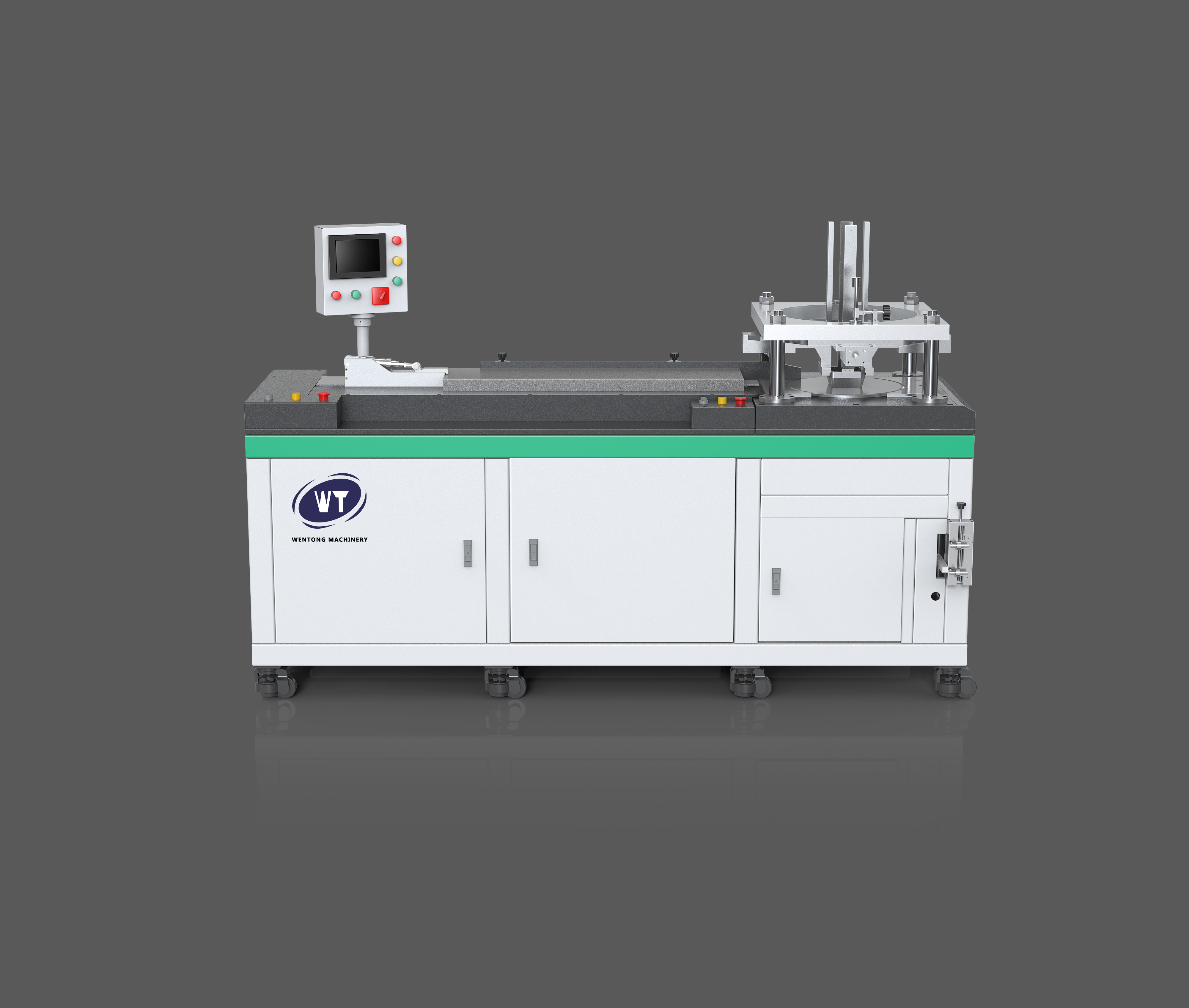

Les machines à découper à la matrice rendent la fabrication beaucoup plus fluide en automatisant les tâches de coupe qui prenaient si longtemps à faire manuellement. La coupe manuelle crée tout un tas de problèmes très vite. Les gens sont fatigués, les mains tremblent, les matériaux sont gaspillés à gauche et à droite. Les systèmes automatisés coupent toujours de la même façon, et ils le font beaucoup plus vite. Les usines rapportent moins d'erreurs dans l'ensemble parce que tout reste cohérent du début à la fin. Les séries de production se terminent plus vite car il faut moins de réparations. Certains rapports de l'industrie affirment que les usines qui passent à ces systèmes automatisés voient leur production augmenter d'environ 30 pour cent. Ce genre d'amélioration aide les magasins à suivre les pressions de délais, tout en étant en mesure d'ajuster la production en fonction des souhaits des clients la semaine prochaine.

Étude de cas: 40% de cycles plus rapides dans la production d'étiquettes avec la découpe automatique par matériau

Un fabricant local d'étiquettes a récemment opté pour la découpe à matrices rotatives et a vu ses cycles diminuer de près de la moitié. Avec le système d'alimentation continue en cours d'exécution à côté de ces lames rotatives à grande vitesse, ils sont maintenant en train de faire tourner plus de 300 étiquettes par minute. Cela fait une énorme différence quand on a affaire à des motifs compliqués qui ne fonctionnent pas bien avec les techniques traditionnelles de coupe manuelle. Ce qui est encore mieux, c'est combien moins de déchets y sont par rapport aux méthodes plus anciennes. L'automatisation réduit considérablement les déchets, ce qui permet d'économiser de l'argent à long terme sans sacrifier la qualité. Pour les grandes commandes qui nécessitent des milliers d'étiquettes identiques, ce type de précision est très important.

Adaptation de la vitesse de la machine au volume de production pour une efficacité optimale

L'obtention de la bonne machine à découper fait toute la différence pour une exploitation efficace. Pour les ateliers qui produisent de gros volumes jour après jour, les systèmes rotatifs sont généralement la solution, car ils peuvent gérer des vitesses bien supérieures à 300 pièces par minute. Mais si les séries de production sont de plus petits lots ou impliquent des matériaux et des formes différents, les presses à plaques flexibles fonctionnent souvent mieux en pratique. La correspondance de ce que la machine peut faire avec les besoins de production réels aide à éviter ces situations frustrantes où une machine trop petite crée des goulots d'étranglement, ou pire encore, acheter quelque chose de beaucoup plus grand que nécessaire ne fait qu'ajouter une complexité inutile et des maux de tête de configuration. Le résultat est simple, bien que le choix de l'équipement conduise à des temps de cycle plus rapides tout en maintenant la qualité du produit et en ne faisant pas exploser le budget des dépenses d'exploitation.

Réduction du temps de mise en place et de changement grâce à des systèmes de découpe à la matrice avancés

Appliquer les principes SMED pour réduire au minimum les temps d'arrêt dans les presses à matériau flexographiques

La mise en œuvre des méthodes d'échange de matrices en une minute (SMED) permet de raccourcir les temps de changement sur les presses flexographiques de manière assez efficace. Lorsque les entreprises déplacent les travaux de mise en place qui se produisent pendant que les machines sont arrêtées avant le début de la production, elles voient souvent les temps de changement diminuer entre 60% et peut-être même près de 90%. Sur quoi les fabricants se concentrent-ils? La normalisation des pièces de matériau sur différents modèles, la création d'instructions visuelles claires pour les opérateurs, et avoir tous les matériaux nécessaires prêts avant de passer. Grâce à ces changements, les machines restent en ligne plus longtemps et les usines peuvent s'adapter à des séries de production supplémentaires à chaque poste. Cela fait une grande différence dans les installations qui traitent de nombreuses variations de produits différents où les ajustements rapides comptent le plus.

Systèmes de moulage à changement rapide: stratégie pour un changement rapide de production

Les systèmes de matériau de remplacement rapide améliorent aujourd'hui la flexibilité de la production grâce aux plaques de montage standard, aux pinces hydrauliques et aux fonctionnalités de reconnaissance automatique des matrices. La plupart des configurations incluent maintenant des PLC qui gèrent l'ensemble du processus de changement du début à la fin. Ces contrôleurs maintiennent tout aligné correctement tout en réduisant les erreurs commises par les opérateurs lors de la configuration. Les magasins qui ont mis en place de tels systèmes ont généralement moins de trois minutes pour changer de mode, ce qui représente une augmentation de 85% de la vitesse par rapport aux techniques plus anciennes. La capacité de changer de matrices si rapidement permet aux fabricants de s'attaquer aux commandes spéciales et de faire fonctionner de plus petits lots de production sans perdre d'efficacité. Pour les entreprises qui doivent rester compétitives sur des marchés où la demande ne cesse de changer, ce type de capacité de découpe est devenu essentiel plutôt que simplement agréable à avoir.

Automatisation et technologie intelligente dans les machines de découpe à la matrice modernes

Éliminer les goulots d'étranglement manuels avec des découpeuses à matrices entièrement automatisées

Les machines de découpe sous pression entièrement automatisées éliminent le besoin pour les personnes de manipuler manuellement les matériaux, de les placer en position ou de décharger les pièces finies - toutes choses qui ralentissent généralement les lignes de production. Ces systèmes modernes sont équipés de bras robotiques et de caméras qui guident tout, permettant aux usines de fonctionner sans arrêt, jour après jour, sans que personne ne les surveille. Quand les pièces s'alimentent et s'évaporent automatiquement, cela réduit le temps d'attente causé par l'homme d'environ 70%. Cela signifie que les produits sont fabriqués plus rapidement et que les entreprises peuvent expédier des marchandises plus rapidement. Des processus standardisés sur différentes machines aident à maintenir la qualité du produit stable tout au long des lots, ce qui est très important lorsque les fournisseurs doivent livrer des composants dans les délais pour les grandes séries de fabrication.

Intégration de l'IA et de l'IoT: la montée en puissance des machines de découpe à la matrice intelligentes et auto-optimisées

La dernière génération de machines à découper à la matrice utilise l'intelligence artificielle et l'Internet des objets pour obtenir de meilleurs résultats pendant qu'elles fonctionnent. Des capteurs intégrés suivent l'usure des outils, la tension du matériau pendant les coupes et si chaque coupure répond aux normes de qualité. Ces machines ajustent ensuite leurs réglages automatiquement pour qu'elles restent à leur meilleur niveau tout au long des séries de production. En ce qui concerne l'entretien, ces systèmes connectés peuvent prévoir quand les pièces pourraient échouer environ 8 fois sur 10, ce qui réduit les pannes inattendues de près de moitié selon les rapports de l'industrie. Le composant d'IA devient plus intelligent avec le temps, ajustant les chemins de coupe et les niveaux de pression en fonction du type de matériau traité. Cela signifie moins de déchets gaspillés et des vitesses de traitement plus rapides. Les fabricants qui mettent en œuvre ces fonctionnalités intelligentes voient généralement une durée de vie plus longue de l'outil, une production plus élevée et des améliorations significatives de leurs mesures globales d'efficacité de l'équipement. Pour de nombreuses usines, l'adoption de ce type de machines intelligentes est devenue essentielle pour rester compétitives dans le paysage de fabrication actuel.

Maximiser la production grâce à une ingénierie de précision et à une exploitation à grande vitesse

Équilibre de la vitesse et de l'usure de l'outil dans les environnements de découpe à matrices à cycle élevé

Pour tirer le meilleur parti de la découpe à la matrice à cycle élevé, il faut trouver le bon point entre la vitesse des choses et la durée de vie des outils. Quand les opérateurs augmentent trop la vitesse, l'équipement s'use plus vite, ce qui signifie des contrôles d'entretien plus fréquents et ces pannes inattendues frustrantes que tout le monde déteste. Les fabricants intelligents s'attaquent à ce problème en investissant dans de meilleurs matériaux d'outillage et en mettant en place des systèmes de contrôle de la chaleur appropriés qui maintiennent les coupes précises tout en rendant les outils plus durables. En dépassant ce qui est conçu pour ces machines, leur efficacité globale peut chuter d'environ 30% selon ce que nous avons vu en usine. Pour les usines qui travaillent en permanence, cet équilibre est très important car lorsqu'un outil critique tombe en panne, il ne ralentit pas seulement les choses, il arrête complètement la production sur plusieurs postes de travail.

Outils de précision et conception servo-driven: étude de cas sur les gains d'efficacité de 50%

Une entreprise d'emballage a vu sa production passer de moitié lorsqu'elle a opté pour une installation de découpe à matrices servo, tout en maintenant les tolérances à ± 0,1 mm. Pourquoi ça marche si bien? Les servos à entraînement direct ont éliminé toutes les pertes mécaniques ennuyeuses auxquelles nous avions l'habitude de faire face, en plus ils donnent un contrôle instantané de la rétroaction pendant le fonctionnement. Et les outils composites en carbure ont duré plus de deux millions de cycles sans montrer beaucoup d'usure. Pas mal pour quelque chose qui réduit aussi la consommation d'énergie de 25%. Quand les fabricants combinent l'ingénierie de précision avec la technologie moderne de contrôle de mouvement comme celle-ci, ils n'obtiennent pas seulement des vitesses de production plus rapides, ils rendent en fait leurs opérations plus efficaces et respectueuses de l'environnement à long terme.

FAQ

Que signifie la découpe sous pression dans la fabrication?

La découpe sous pression est un procédé de fabrication qui utilise des machines spécialisées pour couper des matériaux en formes ou motifs spécifiques. Ce processus peut être automatisé pour améliorer la précision et la rapidité des cycles de production.

Comment l'automatisation améliore-t-elle la découpe sous pression?

L'automatisation améliore la découpe sous pression en maintenant une qualité de coupe constante, en réduisant les erreurs manuelles et en augmentant la vitesse de production, ce qui peut entraîner une augmentation de la production allant jusqu'à 30%.

Quels sont les principes de la SMED dans le domaine de la découpe sous pression?

Les principes SMED, ou Single-Minute Exchange of Die, se concentrent sur la minimisation des temps de mise en place et de changement dans les processus de découpe sous pression, ce qui augmente la productivité et l'efficacité.

Table des Matières

- Comment les machines de découpage accélèrent les cycles de fabrication

- Réduction du temps de mise en place et de changement grâce à des systèmes de découpe à la matrice avancés

- Automatisation et technologie intelligente dans les machines de découpe à la matrice modernes

- Maximiser la production grâce à une ingénierie de précision et à une exploitation à grande vitesse

- FAQ