Как машины для вырубки ускоряют производственные циклы

Роль вырубки в сокращении производственного цикла

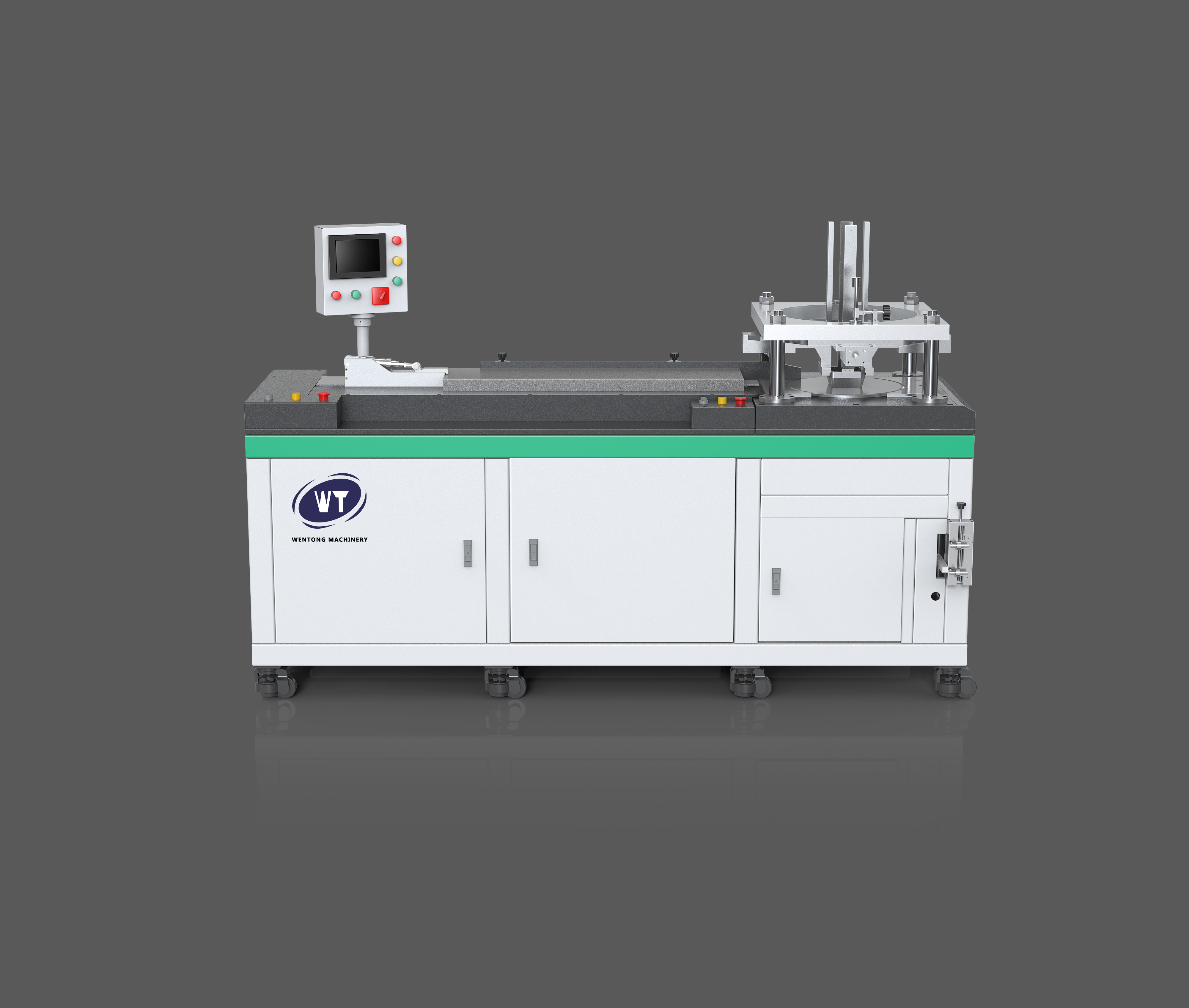

Машины для резки на пленке делают производство намного плавнее, когда они автоматизируют те самые резки, которые раньше занимали так много времени вручную. Ручная резка создает всевозможные проблемы очень быстро. Люди устают, руки дрожат, материалы расходуются напрасно. Автоматизированные системы каждый раз режут одинаково, и они делают это гораздо быстрее. На заводах меньше ошибок, потому что все остается в порядке от начала до конца. Производство заканчивается быстрее, так как позже требуется меньше ремонта. В некоторых отраслевых отчетах утверждается, что заводы, переходящие на эти автоматизированные системы, видят, что их производство увеличивается примерно на 30 процентов. Такое улучшение помогает магазинам не отставать от сумасшедших сроков, но при этом они могут корректировать производство в зависимости от желаний клиентов на следующей неделе.

Тематическое исследование: 40% быстрее циклы в производстве этикеток с автоматизированной резкой

Недавно местный производитель этикеток перешел на резку с помощью вращающейся штамповки и увидел, что время их цикла сократилось почти вдвое. С системой непрерывного питания, работающей рядом с этими высокоскоростными вращающимися лопатками, они теперь выпускают более 300 этикеток в минуту. Это очень важно, когда дело касается сложных узоров, которые не подходят для традиционных методов ручной резки. Что еще лучше, так это то, насколько меньше отходов по сравнению со старыми методами. Автоматизация значительно сокращает количество отходов, что в долгосрочной перспективе экономит деньги, не упуская качества. Для больших заказов, требующих тысяч идентичных ярлыков, такая точность имеет большое значение.

Соответствие скорости машины объему производства для оптимальной эффективности

Выбор подходящей режущей машины имеет решающее значение для эффективного работы цеха. Для магазинов, которые ежедневно производят большие объемы, обычно лучше всего подходят вращающиеся системы, поскольку они могут работать со скоростью более 300 штук в минуту. Но если производственные серии меньше или используют разные материалы и формы, на практике гибкие прессы часто работают лучше. Сопоставление возможностей машины с фактическими требованиями к производству помогает избежать тех разочаровывающих ситуаций, когда слишком маленькая машина создает узкие места, или, что еще хуже, покупка чего-то намного большего, чем необходимо, просто добавляет ненужную сложность и головные боли на установ Суть остается простой, хотя правильный выбор оборудования приводит к более быстрому времени цикла при сохранении качества продукта и не взорвать бюджет на эксплуатационные расходы.

Сокращение времени установки и смены с помощью передовых систем резки на штампованном станке

Применение принципов SMED для минимизации времени простоя в флексографических прессах

Внедрение методов одноминутного обмена штамповкой (SMED) позволяет довольно эффективно сократить время перехода на флексографических штамповальных пресах. Когда компании переносят работу по установке, которая происходит, когда машины остановлены до начала производства, они часто видят, что время перехода падает где-то между 60% и, возможно, даже приближается к 90%. На что сосредоточены производители? Стандартизация деталей для различных моделей, создание четких визуальных инструкций для операторов и подготовка всех необходимых материалов перед переключением. Благодаря этим изменениям машины остаются в сети дольше, а заводы могут вмещаться в дополнительные производственные серии на протяжении каждой смены. Это имеет большое значение в учреждениях, работающих с множеством различных вариантов продукции, где быстрые корректировки имеют наибольшее значение.

Системы быстрого перемещения: стратегия быстрого перехода производства

Системы быстрой смены плит сегодня повышают гибкость производства благодаря стандартным монтажным пластинам, гидравлическим зажимам и функциям автоматического распознавания плит. В большинстве установок теперь есть ПЛК, которые обрабатывают весь процесс перехода от начала до конца. Эти контроллеры поддерживают правильное выравнивание всего, уменьшая ошибки операторов во время установки. В магазинах, которые внедрили такие системы, обычно время перехода на другую систему падает ниже трех минут, что на 85% больше, чем в старых. Возможность быстрого перехода на другие формы позволяет производителям принимать специальные заказы и производить меньшие партии без потери эффективности. Для компаний, которым необходимо оставаться конкурентоспособными на рынках, где спрос постоянно меняется, такая способность резки на пленке стала необходимой, а не просто приятной.

Автоматизация и умные технологии в современных машинах для резки на штампованном станке

Устранение ручных узких мест с помощью полностью автоматизированных резателей

Полностью автоматизированные режущие машины исключают необходимость в ручном обращении с материалами, загрузке их на место или разгрузке готовых деталей - все это обычно замедляет производство. Эти современные системы оснащены роботизированными руками и камерами, которые направляют все, что происходит, позволяя заводам работать без остановки день за днем, почти без присмотра. Когда детали вводятся и выводятся автоматически, это сокращает время ожидания, вызванное человеком, примерно на 70 процентов. Это означает, что продукты производятся быстрее, а компании могут быстрее отправлять товары. Стандартизированные процессы на различных машинах помогают поддерживать стабильное качество продукции на протяжении всей партии, что имеет большое значение, когда поставщикам необходимо поставлять компоненты в срок для больших производственных серий.

Интеграция ИИ и IoT: рост умных, самооптимизирующихся режущих машин

Последнее поколение режущих машин использует искусственный интеллект и технологии Интернета вещей, чтобы получить лучшие результаты во время работы. Встроенные датчики отслеживают, как износятся инструменты, что происходит с материальным напряжением во время резки, и соответствует ли каждая резка стандартам качества. Затем эти машины автоматически настраивают свои настройки, чтобы они работали на лучшем уровне на протяжении всего производства. Когда дело доходит до технического обслуживания, эти подключенные системы могут предсказать, когда части могут выйти из строя примерно в 8 из 10 случаев, что сокращает неожиданные сбои почти вдвое, согласно отчетам отрасли. Со временем компонент ИИ становится умнее, регулируя пути резки и уровни давления в зависимости от того, какой материал обрабатывается. Это означает меньше отходов и более быстрые скорости обработки. Производители, которые внедряют эти умные функции, обычно видят более длительный срок службы инструмента, более высокую производительность и значительное улучшение показателей эффективности оборудования. Для многих заводов принятие такого рода интеллектуальных машин стало необходимым для сохранения конкурентоспособности в современном производственном ландшафте.

Максимальная производительность с помощью высокоточного проектирования и высокоскоростной эксплуатации

Балансировка скорости и износа инструмента в среде высокого цикла резки штампованными материалами

Чтобы получить максимальную отдачу от высокоцикличной резки на плите, нужно найти подходящее место между тем, как быстро работают вещи, и тем, как долго работают инструменты. Когда операторы слишком сильно увеличивают скорость, это быстрее изнашивает оборудование, что означает более частые проверки технического обслуживания и те разочаровывающие неожиданные отключения, которые все ненавидят. Умные производители решают эту проблему, инвестируя в лучшие материалы для инструментов и внедряя надлежащие системы контроля тепла, которые обеспечивают точность резки и при этом увеличивают срок службы инструментов. Если мы не будем использовать то, что было разработано для этих машин, их эффективность может снизиться примерно на 30%, основываясь на том, что мы видели на фабрике. Для заводов, работающих по смене, этот баланс имеет большое значение, потому что когда критический инструмент выходит из строя, это не только замедляет работу, но и полностью останавливает производство на нескольких рабочих станциях.

Точное оборудование и сервоприводный дизайн: тематическое исследование повышения эффективности на 50%

Одна компания-опаковщик увидела, что ее производство увеличилось вдвое, когда они перешли на сервоприводную установку резки на пленке, сохраняя все в пределах узких tolerances ± 0,1 мм. Почему это так хорошо работает? Сервоприводы прямого привода устраняют все эти неприятные механические потери, с которыми мы имели дело, плюс они обеспечивают мгновенное управление обратной связью во время работы. И вот это. Карбидные композитные инструменты продержались более двух миллионов циклов без особого износа. Неплохо для того, что снижает потребление энергии на 25%. Когда производители сочетают в себе технологию точного проектирования с современными технологиями управления движением, они не только получают более быструю скорость производства, но и делают свою работу более эффективной и экологически чистой в долгосрочной перспективе.

Часто задаваемые вопросы

Что такое резка на штампованном станке в производстве?

Срезка на основе штамповки - это производственный процесс, в котором используются специализированные машины для резки материалов в определенные формы или узоры. Этот процесс может быть автоматизирован для повышения точности и скорости в производственных циклах.

Как автоматизация улучшает резку на штамповальном станке?

Автоматизация улучшает резку на пленке, сохраняя постоянное качество резки, уменьшая ручные ошибки и увеличивая скорость производства, что может привести к увеличению выпуска до 30%.

Каковы принципы SMED в области резки на штамповальном станке?

SMED, или Single-Minute Exchange of Die, принципы сосредоточены на минимизации времени установки и смены в процессах резки штампов, что приводит к повышению производительности и эффективности.

Содержание

- Как машины для вырубки ускоряют производственные циклы

- Сокращение времени установки и смены с помощью передовых систем резки на штампованном станке

- Автоматизация и умные технологии в современных машинах для резки на штампованном станке

- Максимальная производительность с помощью высокоточного проектирования и высокоскоростной эксплуатации

- Часто задаваемые вопросы