Como as Máquinas de Corte por Matriz Aceleram os Ciclos de Fabricação

O Papel do Corte por Matriz na Redução do Tempo de Ciclo de Produção

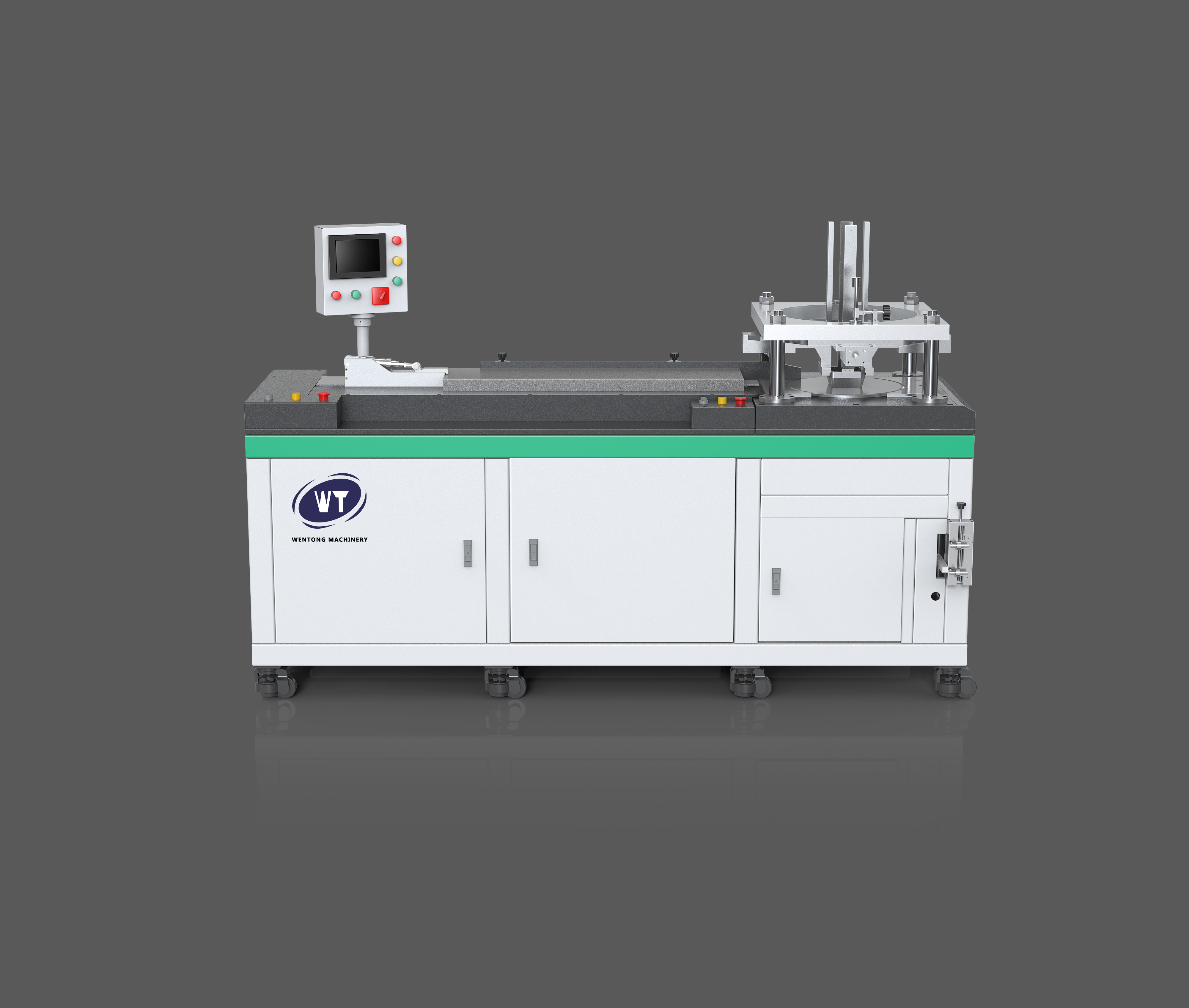

As máquinas de corte a base de matrizes tornam a fabricação muito mais suave quando automatizam os trabalhos exatos de corte que costumavam demorar tanto a ser feitos manualmente. O corte manual cria todo o tipo de problemas muito rapidamente. As pessoas cansam-se, as mãos trêmem, os materiais são desperdiçados à esquerda e à direita. Os sistemas automatizados cortam sempre da mesma forma, e também muito mais rápido. As fábricas relatam menos erros em geral porque tudo permanece consistente do início ao fim. As corridas de produção acabam mais depressa, já que é preciso menos arranjo mais tarde. Alguns relatórios da indústria afirmam que as fábricas que mudam para esses sistemas automatizados vêem sua produção saltar cerca de 30 por cento. Esse tipo de melhoria ajuda as lojas a acompanhar as pressões de prazos loucos, enquanto ainda podem ajustar a produção com base no que os clientes querem na próxima semana.

Estudo de caso: 40% de ciclos mais rápidos na produção de rótulos com corte automático a pressão

Um fabricante local de rótulos mudou recentemente para o corte rotativo e viu seus tempos de ciclo diminuírem quase pela metade. Com o sistema de alimentação contínua a funcionar ao lado das lâminas rotativas de alta velocidade, estão a fazer mais de 300 rótulos por minuto. Isto faz uma enorme diferença quando se lida com padrões complicados que não funcionam bem com as técnicas tradicionais de corte manual. O que é ainda melhor é o quanto menos desperdício há em comparação com métodos mais antigos. A automação reduz significativamente o desperdício de materiais, o que economiza dinheiro a longo prazo sem sacrificar a qualidade. Para grandes encomendas que precisam de milhares de rótulos idênticos, este tipo de precisão é muito importante.

Aperfeiçoamento da velocidade da máquina com o volume de produção para uma eficiência ideal

A obtenção da máquina de corte de dado certa faz toda a diferença quando se trata de gerir uma fábrica eficiente. Para lojas que produzem grandes volumes dia após dia, os sistemas rotativos são geralmente o caminho a seguir, uma vez que podem lidar com velocidades bem acima de 300 peças por minuto. Mas se as linhas de produção forem em lotes menores ou envolverem materiais e formas diferentes, as prensas de chapas flexíveis geralmente funcionam melhor na prática. A correlação do que a máquina pode fazer com os requisitos reais de produção ajuda a evitar aquelas situações frustrantes em que uma máquina muito pequena cria gargalos, ou pior ainda, comprar algo muito maior do que o necessário só adiciona complexidade desnecessária e dores de cabeça de configuração. A linha de fundo continua a ser simples, embora a escolha adequada do equipamento leve a tempos de ciclo mais rápidos, mantendo a qualidade do produto intacta e não explodindo o orçamento em despesas operacionais.

Reduzir o tempo de instalação e de mudança com sistemas avançados de corte a base de matrizes

Aplicar os princípios SMED para minimizar o tempo de inatividade nas impressoras flexográficas

A aplicação dos métodos de troca de matriz de um minuto (SMED) ajuda a reduzir os tempos de mudança nas prensas flexográficas de matriz de forma bastante eficaz. Quando as empresas transferem o trabalho de instalação que acontece enquanto as máquinas estão paradas para antes do início da produção, muitas vezes vêem os tempos de mudança caírem em algum lugar entre 60% e talvez até mesmo aproximando-se de 90%. As principais coisas em que os fabricantes se concentram? Estandardizar as peças de moldura em diferentes modelos, criar instruções visuais claras para os operadores e ter todos os materiais necessários prontos antes de mudar. Com estas alterações, as máquinas ficam em linha por mais tempo e as plantas podem caber em corridas de produção extras durante cada turno. Isto faz uma grande diferença nas instalações que lidam com muitas variações de produtos diferentes, onde os ajustes rápidos são mais importantes.

Sistemas de matriz de mudança rápida: estratégia para mudança rápida de produção

Os sistemas de mudança rápida de matrizes aumentam hoje a flexibilidade da produção graças a placas de montagem padrão, grampos hidráulicos e recursos de reconhecimento automático de matrizes. A maioria das configurações agora inclui PLCs que lidam com todo o processo de mudança do início ao fim. Estes controladores mantêm tudo alinhado corretamente, reduzindo os erros cometidos pelos operadores durante a configuração. As lojas que implementaram tais sistemas geralmente vêem seu tempo de mudança cair para menos de três minutos, o que representa cerca de 85 por cento de salto na velocidade em comparação com as técnicas mais antigas. A capacidade de trocar matrizes tão rapidamente significa que os fabricantes podem lidar com pedidos especiais e executar lotes de produção menores sem perder eficiência. Para as empresas que precisam de se manter competitivas em mercados onde a demanda continua a mudar, este tipo de capacidade de corte em matriz tornou-se essencial, em vez de apenas agradável de ter.

Automatização e tecnologia inteligente nas máquinas de corte a dies modernas

Eliminar gargalos manuais com máquinas de corte de matrizes totalmente automatizadas

As máquinas de corte a moagem que são totalmente automatizadas eliminam a necessidade de as pessoas manipularem materiais manualmente, carregá-los em posição ou descarregarem peças acabadas - todas coisas que normalmente retardam as linhas de produção. Estes sistemas modernos vêm com braços robóticos e câmaras que guiam onde tudo vai, permitindo que as fábricas funcionem sem parar dia após dia sem quase ninguém vigiando. Quando as peças se alimentam e se desgastam automaticamente, reduz o tempo de espera causado pelos humanos em cerca de 70%. Isso significa que os produtos são fabricados mais rapidamente e as empresas podem enviar mercadorias mais rapidamente também. Os processos padronizados em diferentes máquinas ajudam a manter a qualidade do produto constante durante os lotes, o que é muito importante quando os fornecedores precisam entregar componentes dentro do cronograma para grandes rodadas de fabricação.

Integração de IA e IoT: A ascensão de máquinas de corte a dies inteligentes e auto-otimizações

A última geração de máquinas de corte a base de matrizes está a fazer uso da inteligência artificial e da tecnologia da Internet das Coisas para obter melhores resultados enquanto estão a funcionar. Os sensores embutidos acompanham o desgaste das ferramentas, o que acontece com a tensão do material durante os cortes e se cada corte atende aos padrões de qualidade. Estas máquinas ajustam automaticamente as suas configurações para que continuem a funcionar ao seu melhor durante as operações de produção. Quando se trata de manutenção, estes sistemas conectados podem prever quando as peças podem falhar cerca de 8 em cada 10 vezes, o que reduz as avarias inesperadas quase pela metade, de acordo com relatórios da indústria. O componente de IA também torna-se mais inteligente ao longo do tempo, ajustando os caminhos de corte e os níveis de pressão dependendo do tipo de material que está a ser processado. Isto significa menos material de sucata a ser desperdiçado e velocidades de processamento mais rápidas em todos os domínios. Os fabricantes que implementam esses recursos inteligentes geralmente vêem uma vida útil mais longa da ferramenta, maior produção e melhorias significativas em suas métricas gerais de eficácia do equipamento. Para muitas fábricas, a adoção deste tipo de máquinas inteligentes tornou-se essencial para se manterem competitivas no cenário de fabricação de hoje.

Maximizar a produção com engenharia de precisão e operação de alta velocidade

Equilíbrio da velocidade e do desgaste da ferramenta em ambientes de corte a base de matrizes de alto ciclo

Tirar o máximo partido do corte a base de matrizes de alto ciclo significa encontrar o ponto ideal entre a rapidez das coisas e a duração das ferramentas. Quando os operadores aumentam demasiado a velocidade, o equipamento desgasta-se mais depressa, o que significa mais verificações de manutenção e aquelas paralisações frustrantes e inesperadas que todos odeiam. Os fabricantes inteligentes enfrentam esse problema investindo em materiais de ferramentas melhores e implementando sistemas de controle de calor adequados que mantêm os cortes precisos e tornam as ferramentas mais duráveis. Passando do que foi projetado para estas máquinas pode cair a sua eficácia global em algum lugar em torno de 30% com base no que vimos nas configurações de fábrica. Para as fábricas que funcionam em turnos contínuos, este equilíbrio é muito importante porque quando uma ferramenta crítica falha, não só retarda as coisas, como pára completamente a produção em várias estações de trabalho.

Ferramentas de precisão e design servo-driven: estudo de caso sobre ganhos de eficiência de 50%

Uma empresa de embalagens viu a sua produção saltar pela metade quando passou para uma configuração de corte por matrizes servo-driven, mantendo tudo dentro de tolerâncias de ± 0,1 mm. O que faz isto funcionar tão bem? Os servos de accionamento directo cortam todas as perdas mecânicas incómodas com que costumávamos lidar, além de darem controlo instantâneo de feedback durante a operação. E vejam isto as ferramentas de compósitos de carburo duraram mais de dois milhões de ciclos sem mostrar muito desgaste. Nada mal para algo que também reduz o consumo de energia em cerca de 25%. Quando os fabricantes combinam engenharia de precisão com tecnologia moderna de controlo de movimento como esta, não só estão a obter velocidades de produção mais rápidas, como estão a tornar as suas operações mais eficientes e ecológicas a longo prazo.

Perguntas Frequentes

O que é o corte a pressão na fabricação?

O corte a óleo é um processo de fabricação que usa máquinas especializadas para cortar materiais em formas ou padrões específicos. Este processo pode ser automatizado para melhorar a precisão e a rapidez nos ciclos de produção.

Como a automação melhora o corte a dies?

A automação melhora o corte a óleo através da manutenção de uma qualidade de corte consistente, da redução de erros manuais e do aumento da velocidade de produção, o que pode levar a um aumento de até 30% na produção.

Quais são os princípios SMED no corte a matrizes?

Os princípios SMED, ou Single-Minute Exchange of Die, concentram-se em minimizar os tempos de configuração e de mudança nos processos de corte de matrizes, resultando em maior produtividade e eficiência.

Sumário

- Como as Máquinas de Corte por Matriz Aceleram os Ciclos de Fabricação

- Reduzir o tempo de instalação e de mudança com sistemas avançados de corte a base de matrizes

- Automatização e tecnologia inteligente nas máquinas de corte a dies modernas

- Maximizar a produção com engenharia de precisão e operação de alta velocidade

- Perguntas Frequentes