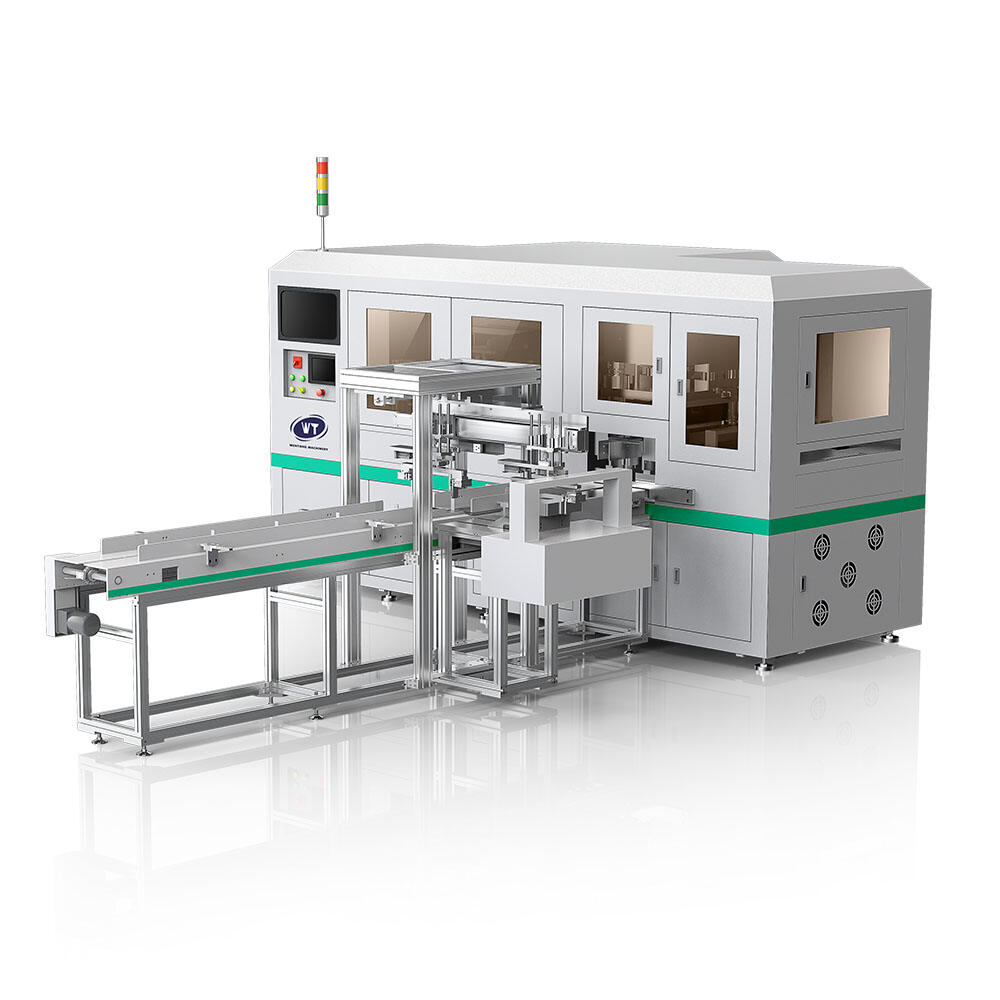

La machine de découpe à l'emporte-pièce pour cartes en PVC est un équipement de production automatique haute précision spécialement conçu pour l'industrie de la fabrication de cartes. Elle associe parfaitement des mécanismes de précision, une commande servo intelligente et une technologie de tri automatique.

La Machine de découpe à l'emporte-pièce pour cartes en PVC est un équipement de production automatique de haute précision spécialement conçu pour l'industrie de la fabrication de cartes. Il combine parfaitement la mécanique de précision, la commande intelligente par servomoteur et la technologie de tri automatique. Il est largement utilisé dans la production en série et personnalisée de cartes spéciales telles que les cartes intelligentes, les cartes de jeu, les cartes bancaires et les cartes de membre. Cet équipement est un produit innovant de Shenzhen, centre mondial de fabrication. Rigoureusement conforme aux normes internationales, il vise à fournir aux clients du marché international des outils de production efficaces, stables et flexibles, permettant aux entreprises de faire face à des défis croissants sur le plan du marché et des exigences de qualité.

La structure centrale de l'équipement adopte un châssis en fonte à haute résistance et est traitée par vieillissement afin d'assurer un fonctionnement stable à long terme. Le couteau principal est fabriqué en acier spécial pour outils importé, traité thermiquement sous vide et revêtu d’un matériau diamanté de type DLC. Dureté élevée (HRC 58-62), permettant plus de 3 millions de perforations. Le bord de la carte utilise un procédé de meulage de précision unique (rugosité Ra ≤ 0,2), et le tranchant est lisse, sans bavures. Conforme aux normes d’emballage en usine.

L'équipement fonctionne de manière très flexible. Le système de changement rapide de moule (temps de changement de moule ≤ 15 minutes) permet non seulement de produire rapidement un grand nombre de types différents de cartes en PVC, mais aussi de passer rapidement au marquage de couvertures de livres ou au traitement de papier filtre industriel. La conception modulaire, la station tournante et la pré-installation de plusieurs moules permettent une production continue de produits aux spécifications différentes. Cela fait également atteindre au taux d'utilisation global de l'équipement un nouveau niveau élevé.

L'appareil peut intégrer une unité de marquage à chaud de haute précision, ce qui accroît la valeur des cartes haut de gamme. Cette unité utilise un système de positionnement visuel (précision ±0,1 mm) et un système de régulation thermique précis (précision ±2℃), garantissant que les opérations de découpe et de marquage à chaud sont réalisées parfaitement en un seul passage. Cela le rend idéal pour des articles tels que les cartes bancaires et les cartes de membre, où les motifs doivent être placés à des emplacements spécifiques.

Le système d'entraînement intègre un moteur servo de 7,5 kW à commande entièrement bouclée, dont la puissance crête peut atteindre 11 kW. Rétroaction par codeur linéaire, précision de repositionnement répétée ≤ 0,02 mm. Le système dispose de plusieurs modes de poinçonnage optimisés, notamment le mode standard (40 à 80 coups/min) et le mode haute vitesse (jusqu'à 100 coups/min). L'objectif est de maximiser l'efficacité de production tout en garantissant la qualité. Il permet une économie d'énergie supérieure à 45 % par rapport aux équipements hydrauliques traditionnels.

Grâce à la vision par ordinateur, le système intelligent intégré de tri est capable d'identifier différentes informations telles que la couleur, le motif, le texte et le code QR de la carte. Le taux de précision du tri est de 99,8 %. Deux méthodes principales de collecte sont disponibles : collecte séquentielle (conservant l'ordre de sortie) et collecte par catégories (acheminant les matériaux vers jusqu'à 12 emplacements de collecte distincts). Il permet de trier 40 cartes par minute.

Nous proposons un large éventail de services de personnalisation, allant de la configuration des équipements et de la conception des moules à l'intégration de lignes de production. Le système de contrôle adopte une architecture ouverte et peut communiquer avec les systèmes MES et ERP. L'équipement peut modifier la pression, la vitesse, la température et d'autres paramètres afin d'obtenir le meilleur effet de traitement pour des matériaux spéciaux tels que les composites métalliques et les matériaux biosourcés.

Le matériau est découpé proprement et nettement grâce à un contrôle au niveau micron du jeu (précision de réglage de 0,01 mm) et à une courbe d'éjection optimisée. Le système intègre de nombreuses combinaisons de paramètres pour différents matériaux. Il peut également mémoriser et apprendre les meilleurs réglages pour de nouveaux matériaux. Il peut être utilisé avec de nombreux substrats différents, tels que le PVC, le PET et l'ABS, tant que l'épaisseur se situe entre 0,2 et 2,0 mm et que les bords sont lisses.

Méthodes flexibles de collecte des produits finis pour répondre à divers besoins de production :

Les fonctions de changement rapide des moules et de préréglage des paramètres réduisent la taille minimale du lot économique de production à moins de 1 000 feuilles. L’équipement peut stocker jusqu’à 50 jeux de paramètres de matrices, ce qui résout les problèmes d’efficacité et de coûts rencontrés par les équipements traditionnels lors du traitement de commandes personnalisées ou promotionnelles à court terme.

Le système d’alignement automatique, l’interface graphique de fonctionnement et la fonction de diagnostic intelligent rendent l’exploitation et la maintenance de l’équipement plus pratiques. Des clients ont indiqué que la durée de formation des nouveaux employés avait été réduite, passant de 2 à 3 mois pour les équipements traditionnels à 2 à 3 semaines.

Le système intégré d'acquisition de données surveille en temps réel la production, la qualité, l'état des équipements et la consommation énergétique. Les données peuvent être transmises à la plateforme de gestion afin d'aider à la prise de décision. Le système parfait de traçabilité des paramètres de production et des enregistrements de qualité est particulièrement adapté à la fabrication de produits à haut niveau de sécurité, tels que les cartes bancaires et les cartes d'identité.

Le système électrique s'adapte aux normes de tension de plusieurs pays (110 V – 480 V), et les normes de sécurité répondent aux exigences CE, UL et CCC. L'équipement est conçu pour être économe en énergie et respectueux de l'environnement. Imbrication intelligente, avec un taux d'utilisation des matériaux pouvant atteindre 92 % ou plus. Il peut également être adapté pour utiliser du PVC recyclé écologique et des matériaux biosourcés, ce qui aide les clients à atteindre leurs objectifs de production verte.

La disposition de l'interface est claire, et l'équipement est doté d'un écran tactile industriel de 15 pouces. Il peut être utilisé en mode entièrement automatique, semi-automatique ou manuel. La fonction « Assistant » simplifie la configuration de paramètres complexes. Vous pouvez enregistrer ces paramètres sous forme de « recettes » afin de garantir une production toujours identique et simple.

Conception préventive de maintenance avec des indications de durée de vie pour les composants les plus importants. Le système centralisé de lubrification automatique facilite l'entretien quotidien. Conception modulaire et normalisée, pièces de rechange facilement disponibles et coûts d'exploitation à long terme réduits. Le système d'autodiagnostic permet de surveiller plus de 100 éléments et d'indiquer les interventions nécessaires.

Verrouillage intégré de la porte de sécurité, bouton d'arrêt d'urgence, dispositif de démarrage à deux mains. Le logiciel adopte une gestion des autorisations d'opération à plusieurs niveaux. L'armoire électrique répond au niveau de protection IP54, et un système de collecte des poussières peut être ajouté afin d'assurer la sécurité du personnel et la propreté de la zone de production.

Nous fournissons des supports de formation multilingues (tels que des documents et des vidéos) ainsi qu'une interface utilisateur disponible dans plusieurs langues. Nous disposons de centres de service ou de partenaires dans les principales régions marchés du monde afin de garantir une livraison rapide de pièces détachées et une assistance technique réactive, limitant ainsi au maximum les temps d'indisponibilité des clients en cas de problème.

Lors de la fabrication de cartes à puce et de cartes à double interface, l’équipement permet de contrôler la précision de découpe de la fenêtre à puce à ±0,1 mm et d’assurer l’intégrité de structures spéciales telles que les antennes. Des cas réels montrent que, après l’adoption de cet équipement par un fabricant, le taux global de défauts du produit est passé de 0,8 % à 0,15 %.

Grâce à sa haute précision d’ajustement des motifs (erreur < 0,15 mm) et à sa rapidité de changement de moule, il permet de traiter une grande variété de designs et de grandes séries. La fonction de tri et de collecte classe automatiquement les cartes selon leur rareté, simplifiant ainsi l’emballage et aidant les clients à accélérer leur mise sur le marché.

L'équipement peut fonctionner pendant une longue période sans panne (MTBF > 2000 heures) et peut traiter des matériaux de carte à structure complexe, tels que des couches métalliques et des fenêtres transparentes. L'utilisation réelle de l'application a permis aux fabricants de réduire la consommation d'énergie de 45 %, les coûts de production globaux de 18 %, et d'améliorer l'efficacité de production de 60 %.

La capacité de production élevée répond aux besoins des grands volumes de commandes promotionnelles et peut être associée à l'impression numérique pour produire automatiquement des cartes à données variables. Son excellente adaptabilité aux procédés se retrouve dans des domaines tels que la couverture de livres, le papier filtre industriel, etc.

Alimentation |

AC 380V/50 HZ |

Format de la feuille |

Max. (L*l) 1000*700 mm Min. (L*W) 550*450MM |

Puissance totale |

10kW |

Contrôle |

Contrôle PLC + système servo |

Source d'air |

6 kg/cm2 |

Opérateurs nécessaires |

1 |

Consommation d'air |

Environ 80L/min |

Dimension |

L2800*l1750*H1850 mm |

Pression de perçage |

2T-6T |

Conduire |

Système de servo |

Poids |

Environ 2000 kg |

Taille de la carte perforée |

Max. 140*140 mm Minimum 54*54MM |

Précision de perforation |

## ±0.05mm |

Productivité |

1200 feuilles/h |

Matériaux de cartes applicables |

Carte en papier, PVC, ABS, PET, matériaux composites PVC/ABS, etc. |

Les machines de découpe de cartes en PVC sont le meilleur choix pour les fabricants de cartes à travers le monde en raison de leur technologie de découpe précise, de leur haut degré d'automatisation et de leurs multiples capacités de personnalisation. Elles permettent non seulement aux entreprises d'améliorer leur efficacité et de produire de meilleurs produits, mais constituent également un maillon clé pour développer des capacités de production numériques et flexibles. Nous espérons devenir votre partenaire de confiance en lançant continuellement de nouvelles technologies et en offrant les meilleurs services mondiaux. Ensemble, nous pouvons faire évoluer les normes de l'industrie de la fabrication de cartes.