في صناعات مثل تصنيع البطاقات ومعالجة العبوات الصغيرة، تعتمد جودة المنتجات النهائية ومستوى معالجتها بشكل مباشر على دقة وسرعة وأتمتة معدات القطع بالقالب. مع تطور تكنولوجيا التصنيع الذكي، تلاشت مشاكل التصنيع التقليدي. آلات القطع ، مثل بطء الاستجابة لطلبات الدفعات الصغيرة، وارتفاع معدل أخطاء الفرز اليدوي، وضعف القدرة على معالجة المواصفات المتعددة، أصبحت شائعة بشكل متزايد. التغذية خطوة بخطوة ماكينة القطع بالقالب يجمع هذا النظام بين نظام الفرز والتصنيف الآلي وتقنيات متقدمة مثل التغذية الدقيقة والتصحيح البصري والتصنيف الذكي. وقد أصبح أداةً مهمةً لحل هذه المشكلات، كما أن مبادئه التقنية وخصائص تطبيقه جديرةٌ بمزيدٍ من الدراسة.

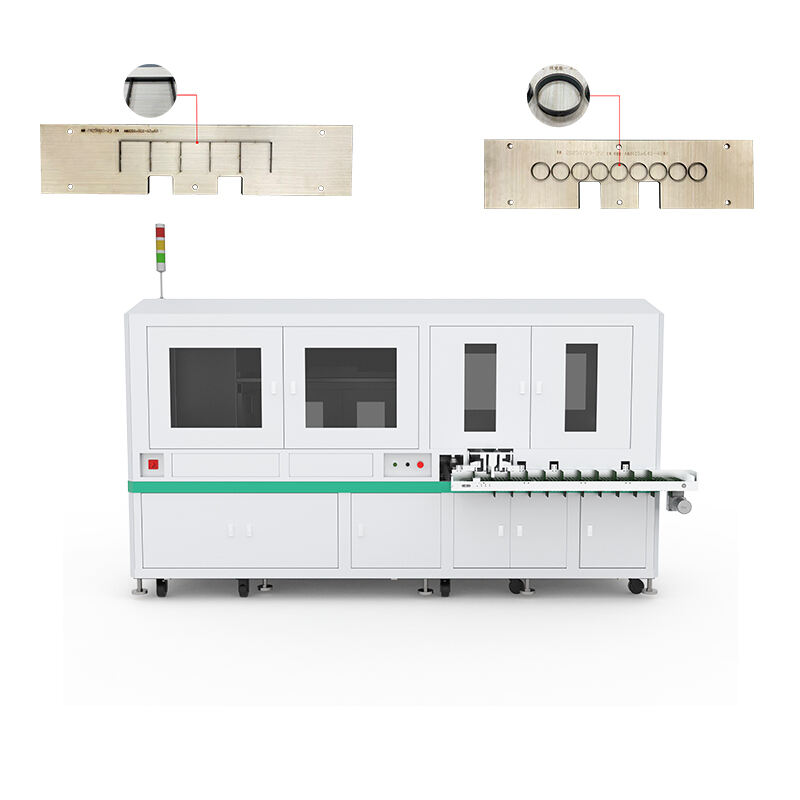

التغذية خطوة بخطوة ماكينة القطع بالقالب جهاز مصمم خصيصًا لصنع منتجات البطاقات (مثل بطاقات الألعاب، وبطاقات العضوية، والبطاقات الذكية، وغيرها) وصناديق التغليف الصغيرة. تكمن ميزته التقنية الرئيسية في دمج "التغذية الدقيقة خطوة بخطوة + الفرز والتصنيف التلقائي". يمكن استخدام الجهاز على أسطح مواد مختلفة، مثل الورق والخشب والبلاستيك والأفلام والصفائح المغناطيسية اللينة. يتيح تصميمه المعياري تشغيلًا متعدد العمليات. يتضمن نظامه التقني النقل الميكانيكي، والكشف البصري، والتحكم المؤازر، والخوارزميات الذكية، وغيرها. يُعدّ هذا الجهاز مثالًا نموذجيًا على التطور الذكي لآلات قطع القوالب.

الدقة هي العامل الرئيسي الذي يجعل إنتاج البطاقات منافسًا قويًا. فبالنسبة لبطاقات اللعب تحديدًا، يجب أن تكون الأنماط متناسقة تمامًا، أما بالنسبة للبطاقات الذكية، فيجب قطع منطقة تركيب الشريحة بدقة عالية جدًا. تتميز آلة قطع القوالب بالتغذية المتدرجة بأفضل نظام تصحيح وتحديد موضع بصري في هذه الصناعة. فهي تستخدم مستشعرات بصرية عالية الدقة لتحديد انحراف موضع المادة في الوقت الفعلي، وتتعاون مع نظام طاقة التثقيب المؤازر 7.5 كيلو واط للاستجابة والتصحيح في غضون ميلي ثانية. وهذا يضمن دقة قطع القوالب منذ البداية. تتيح هذه التقنية التحكم في خطأ دقة موضع المنتجات النهائية في حدود 0.1 مم، كما أن حواف البطاقات ناعمة وخالية من النتوءات، مما يحل تمامًا مشاكل عدم دقة المنتج وإعادة العمل للعملاء الأجانب في الماضي. وهذا أفضل بكثير من المعدات القديمة التي كانت تتطلب ضبطًا يدويًا للإنتاج المكثف.

التغذية المتدرجة هي أساس الفرز الدقيق. يكمن المنطق التقني وراءها في تقسيم طريقة التغذية المستمرة السابقة إلى جزأين: "التغذية المتدرجة المتقطعة + معايرة الموضع الآنية". تعتمد هذه المعدات على مجموعات متعددة من محركات السيرفو للتحكم بشكل مستقل في أسطوانة التغذية. يرسل المشفر معلومات آنية عن مسافة التغذية لكل خطوة إلى نظام التحكم. يمكن التحكم في دقة التغذية في حدود ±0.05 مم. في حالة المواد المختلطة ذات المواصفات المتعددة، يحدد النظام تلقائيًا نوع المنتج ومواصفاته من خلال قاعدة بيانات معلمات المنتج المحددة مسبقًا (الحجم، المادة، خصائص الشق، إلخ) والصورة الآنية التي تجمعها وحدة الكشف البصري. هذا يُمكّن النظام من التمييز بدقة بين المنتجات ذات المواصفات المختلفة. يمكن أن يصل معدل دقة الفرز إلى أكثر من 99.9%. يحل هذا التصميم بشكل جذري مشكلة أخطاء الفرز الناتجة عن تمدد المواد وحركتها أثناء عملية التغذية التقليدية.

تُعد "تكنولوجيا القطع المستمر بالقالب بدون مسامير" أهم تطور تكنولوجي في معدات عملية القطع بالقالب. يتطلب القطع بالقالب التقليدي استخدام مسامير أو نقاط توصيل لمنع حركة المادة. بعد ذلك، تُجرى عملية تمزيق. تُحقق آلة القطع بالقالب ذات التغذية المتدرجة قطعًا ثابتًا بالقالب بفضل ضمانها المزدوج "التصحيح البصري + تحديد موضع الخطوة". أهم ميزة تقنية هي أنه قبل القطع بالقالب، يحدد النظام البصري نقطة مرجعية للمادة، ويحسب الإزاحة، ثم يُعيدها إلى نظام المؤازرة. يتم تغيير موضع حامل سكين القطع بالقالب بشكل فوري. يتوافق فاصل التوقف المؤقت لكل خطوة تغذية أثناء عملية القطع بالقالب تمامًا مع حركة القطع، مما يضمن ثبات موضع القطع لكل منتج. لا تُبسط هذه التقنية العملية فحسب، بل تُجنب أيضًا مشكلة التلف السهل لحواف منتجات هيكل النقاط المستمرة التقليدية. يؤدي هذا إلى الحفاظ على خشونة حافة البطاقة أقل من Ra 0.8 ميكرومتر.

يُعدّ التحكم التعاوني الكامل في "قطع القوالب - الكشف - الفرز" جوهر عملية الفرز التلقائي. يربط جهاز التحكم الرئيسي PLC بين منطق عمل وحدة قطع القوالب، ووحدة الفحص البصري، ووحدة تنفيذ الفرز. بعد قطع القوالب، ينقل السير الناقل المنتج إلى محطة الفحص. يجمع نظام الرؤية صور المنتج بسرعة، ويُكمل الكشف عن مؤشرات مثل دقة الأبعاد وجودة الشق في آنٍ واحد، ويعثر على معلومات مواصفات المنتج. تُرسل بيانات الكشف إلى وحدة الفرز فورًا، وتقوم آلية الفرز الهوائية بفرز المنتجات إلى قنوات تجميع مختلفة وفقًا للقواعد المُحددة مسبقًا. من قطع القوالب إلى الفرز والتجميع، لا تتطلب العملية بأكملها تدخلًا يدويًا. يمكن أن يصل زمن استجابة النظام إلى 50 مللي ثانية، وهو ما يُمكّنه من مواكبة سرعة قطع القوالب البالغة 8000 ورقة في الساعة.

مفتاح التبديل السريع بين الإنتاج بكميات كبيرة وصغيرة هو تقنية التغيير السريع للقالب. بفضل تصميم حامل الأدوات المعياري ونظام الضبط البارامتري، تُمكّن آلة قطع القوالب ذات التغذية المتدرجة من تبديل المهام بسهولة. تتميز الآلة بهيكل مقعد قالب سريع التغيير، يُمكّنها من إتمام عملية التغيير في 5 دقائق. أثناء عملية الضبط، تُدخل معلمات المنتج (الحجم، خطوة التغذية، ضغط قطع القالب، إلخ) عبر شاشة اللمس. يستدعي النظام تلقائيًا قالب المعلمات المُعدّ مسبقًا، ويتعاون مع وظيفة المحاذاة التلقائية للنظام المرئي للتحكم في وقت تغيير العملية بأكملها في غضون 15 دقيقة. تُحسّن هذه التقنية بشكل كبير من مرونة قدرة الإنتاج للآلة من خلال التحكم البارامتري وتحسين الهيكل الميكانيكي. تحتاج المعدات التقليدية إلى تعديل كل ساعتين أو ثلاث ساعات.

في مرحلة جمع المنتج النهائي، يمكن للمعدات اختيار طريقتين للجمع: بالترتيب أو حسب الفئة، وفقًا لاحتياجات الإنتاج. يُستخدم وضع الجمع التسلسلي لضمان إنتاج البطاقات ذات الأرقام المتتالية بالتسلسل. يتيح وضع الجمع حسب الفئة تخزين منتجات من أنواع ومواصفات مختلفة في صناديق مصنوعة من مواد مختلفة وفقًا للقواعد المحددة مسبقًا، ويمكن توصيلها مباشرةً بالعبوة التالية. يوفر نظام التثقيب المؤازر بقوة 7.5 كيلو واط قوة تثقيب ثابتة وقوية. يمكنه أيضًا تثقيب وقطع المواد الصلبة بسرعة، مثل البلاستيك والصفائح المغناطيسية اللينة. تصل السعة القصوى في الساعة إلى 8000 ورقة، وهي أعلى بكثير من المعدات التقليدية.

تكمن القيمة طويلة المدى للعمليات الآلية في إمكانية إدارة عملية الإنتاج رقميًا. يمكن ربط آلة قطع القوالب ذات التغذية التدريجية بنظام تنفيذ التصنيع (MES) أو نظام تخطيط موارد المؤسسات (ERP). تجمع المعدات معلومات مهمة، مثل سرعة قطع القوالب، ومعدل النجاح، وخسارة المواد، وحمل المعدات، بشكل آني عبر أجهزة الاستشعار. ثم تُرسل هذه المعلومات إلى نظام الإدارة عبر شبكة إيثرنت الصناعية لإنشاء سجل كامل لعملية الإنتاج. كما يمكن للنظام إرسال تذكيرات صيانة المعدات، وتحذيرات استبدال المواد الاستهلاكية، ومعلومات أخرى تلقائيًا بناءً على بيانات الإنتاج. يوفر النظام دعمًا للبيانات للصيانة الوقائية للمعدات، ويلبي احتياجات الإدارة الفنية للمصانع الذكية.

يمكن للمعدات التكيف مع مواد مختلفة بفضل نظام الضغط المعياري ومعلمات السيرفو القابلة للتعديل. ونظرًا لاختلاف الخصائص الفيزيائية (الصلابة والمتانة والسمك) للمواد المختلفة، يمكن للنظام إجراء التعديلات الفنية التالية: بالنسبة للمواد المرنة مثل الورق والخشب، يتم تقليل ضغط أسطوانة التغذية، ويتم استخدام أسطوانة مطاطية مانعة للانزلاق لتجنب تجعد المادة؛ أما بالنسبة للمواد الصلبة مثل البلاستيك والصفائح المغناطيسية اللينة، فتزداد قوة الثقب بالسيرفو (يوفر محرك سيرفو بقوة 7.5 كيلو واط قوة ثقب ثابتة)، ويتم تغيير سرعة قطع القالب لضمان تسطيح حافة القطع. يمكن للمعدات معالجة مواد بسمك يتراوح بين 0.2 و2.0 مم. ومن خلال استبدال كتلة ضبط فجوة التغذية بمواصفات مختلفة، يمكن تكييف الركيزة ذات السماكات المختلفة بسرعة دون الحاجة إلى استبدال المكونات الأساسية.

تتميز هذه الآلة بسهولة التعامل مع مجموعة متنوعة من المواد، بما في ذلك الورق والخشب والبلاستيك والأفلام والصفائح المغناطيسية اللينة. كما يمكنها التعامل مع مواد بسمك يتراوح بين 0.2 و2.0 مم، وهو ما يلزم تمامًا لقص مختلف المواد. على سبيل المثال، عند صنع بطاقات الألعاب الورقية، تتجنب الآلة تجعد الورق بفضل التغذية الدقيقة. أما عند صنع بطاقات العضوية البلاستيكية، فيمكن لنظام الختم المؤازر تغيير إعدادات الضغط لضمان نعومة حواف البطاقات وخلوها من التشققات. هذه القدرة على العمل مع مواد متعددة تعني أن آلة واحدة يمكن أن تحل محل عدة آلات مخصصة، مما يساعد العملاء على توفير تكاليف المعدات.

يُظهر "التعديل السريع للمعايير + التشكيل الدقيق على دفعات صغيرة" تفوق وظيفة الإثبات من الناحية التقنية. يتطلب الإثبات التقليدي بالقالب إنتاج ألواح سكين خاصة، وهو أمر مكلف ويستغرق وقتًا طويلاً. تعتمد آلة الإثبات المتدرجة على التقنيات التالية لزيادة كفاءة الإثبات: أولًا، يتم استخدام حامل أداة CNC، ويتم ضبط مسار الإثبات من خلال برمجة برمجية، دون الحاجة إلى صنع سكين قطع فعلي؛ ثانيًا، يمكن لنظام التغذية تغذية 10 دفعات صغيرة على الأقل من المواد في وقت واحد لتجنب الهدر؛ ثالثًا، يتم حفظ معلمات الإثبات كقوالب، والتي يمكن استخدامها مرة أخرى أثناء الإنتاج الضخم لضمان اتساق عمليات الإثبات والإنتاج الضخم. لقد اختصرت هذه التقنية دورة الإثبات السابقة التي كانت تتراوح بين يوم وسبعة أيام إلى عدة ساعات، مما حسّن بشكل كبير من كفاءة البحث والتطوير.

من أهم مؤشرات تكامل المعدات إمكانية الاتصال بخط التعبئة والتغليف الخلفي. ويُعد تصميم الواجهة الموحد ومنطق التحكم المتزامن أساسها التقني. تحتوي المعدات على واجهات ناقل صناعي مثل PROFINET وEtherCAT، ويمكن توصيلها بآلات التعبئة والتغليف الأوتوماتيكية، وآلات الوسم، وآلات التعبئة، وغيرها من المعدات لأداء عمليات متزامنة. تضمن وحدة التحكم الرئيسية للنظام اتساق سرعة القطع مع إيقاع تشغيل معدات التعبئة والتغليف، مما يسمح للمنتج النهائي بالانتقال بسلاسة من الفرز والتجميع إلى عملية التعبئة والتغليف. كما يمكن للمعدات تغيير طريقة جمع المنتجات النهائية وفقًا لاحتياجات التعبئة والتغليف. يُعد التجميع التسلسلي مناسبًا للمنتجات ذات الأعداد المتتالية، بينما يُعد التجميع المصنف مناسبًا للإنتاج المختلط بمواصفات متعددة. وبهذه الطريقة، يمكن استخدام نفس طريقة جمع المواد الخام، واعتماد عمليات تعبئة وتغليف مختلفة.

صُممت جميع المكونات التقنية الأساسية لآلة قطع القوالب ذات التغذية التدريجية وفقًا للمعايير الصناعية لضمان استقرار ودقة المعدات. يعتمد نظام التصحيح البصري على كاميرا صناعية عالية الدقة بدقة مليوني بكسل وخوارزمية معالجة صور خاصة لتحقيق دقة تحديد المواقع تبلغ 0.01 مم. يعتمد نظام التغذية والتثقيب على محرك سيرفو من سيمنز، بدقة تحكم تبلغ 0.001 مم وتردد استجابة ≥1 كيلوهرتز. تعتمد وحدة التحكم الرئيسية على نظام ميتسوبيشي PLC، الذي يدعم التحكم متعدد المحاور والتشغيل المنطقي المعقد. يعتمد مشغل الفرز على مكونات هوائية SMC، وسرعة استجابة الحركة ≤30 مللي ثانية. الدقة العالية والاستقرار العالي للمعدات هما ثمرة العمل التعاوني لهذه المكونات الأساسية.

نحتاج إلى إجراء اختبارات صارمة لضمان صحة مؤشرات أداء المعدات. تشمل عناصر الاختبار الرئيسية اختبار دقة القطع بالقالب (قياس خطأ موضع المنتجات النهائية باستخدام ميكرومتر، مع أخذ متوسط قيمة 1000 اختبار في المرة الواحدة)، واختبار دقة التغذية (تحديد انحراف مسافة التغذية باستخدام مقياس تداخل الليزر)، واختبار دقة الفرز (التشغيل المستمر لمدة ساعتين، وخلط منتجات بمواصفات مختلفة، وتحديد معدل الخطأ)، واختبار كفاءة التحويل (تسجيل وقت ضبط الآلة لإنتاج منتجات بمواصفات مختلفة). ينص معيار الصناعة على أن يكون خطأ دقة موضع المنتج النهائي للمعدات المؤهلة أقل من 0.1 مم، وأن يكون معدل دقة الفرز 99.9% على الأقل، وأن يكون وقت تغيير الطلب أقل من 15 دقيقة. يمكن لبعض الطرز المتطورة تحقيق دقة قطع بالقالب تبلغ 0.05 مم.

طرق الصيانة العلمية هي ضمان التشغيل المستقر طويل الأمد للمعدات. تشمل مهام الصيانة الرئيسية فحص دقة مُشفِّر محرك السيرفو ومعايرته بانتظام كل 500 ساعة، وتنظيف عدسة ومصدر ضوء نظام الرؤية أسبوعيًا لمنع تأثير الغبار على دقة الكشف، واستبدال أسطوانة التغذية وحامل أداة القطع بانتظام وفقًا لتآكل المادة. تبلغ دورة التشغيل للمواد الورقية العامة 2000 ساعة، وللمواد الصلبة مثل البلاستيك 1000 ساعة. يجب تفريغ النظام الهوائي يوميًا، ويجب فحص ضغط الهواء بانتظام لضمان استقراره. يستطيع نظام التشخيص الذاتي للمعدات اكتشاف حالة المكونات المهمة في الوقت الفعلي وإبلاغك بمكان العطل من خلال رمز الإنذار، مما يُسهّل الصيانة.

تكمن القيمة التقنية لآلة قطع القوالب بالتغذية المتدرجة في أنها تُسهم في تحويل عملية قطع القوالب من "إنتاج مكثف" إلى "دقة وذكاء ومرونة". وتتميز بثلاثة ابتكارات تقنية رئيسية: أولاً، يُسهم تنسيق التغذية المتدرجة والتصحيح البصري في تجاوز عوائق الدقة في المعدات التقليدية؛ ثانياً، يُسهّل نظام الفرز والتصنيف الآلي عملية الإنتاج؛ ثالثاً، يُحسّن التصميم المعياري والتحكم البارامتري من قدرة المعدات على التكيف مع مختلف الظروف. هذه الميزات التقنية تجعلها مفيدة في إنتاج البطاقات والحزم الصغيرة، وهي مناسبة بشكل خاص لحالات الإنتاج ذات الدفعات الصغيرة والمتعددة ومتطلبات الدقة العالية.

في المستقبل، سيركز التطوير التقني لآلات قطع القوالب ذات التغذية التدريجية على ثلاثة محاور: أولاً، التطبيق المتعمق لتقنية الفحص البصري بالذكاء الاصطناعي، من خلال خوارزميات التعلم الآلي، لتحقيق التحسين الذاتي لاكتشاف العيوب والتعرف على المواصفات، وزيادة دقة الفرز؛ ثانياً، تحديث نظام المؤازرة لتوفير الطاقة، باستخدام محركات مؤازرة متزامنة ذات مغناطيس دائم لتقليل استهلاك طاقة المعدات، والتكيف مع متطلبات التصنيع الأخضر؛ ثالثاً، دمج تقنية التوأم الرقمي، من خلال بناء نماذج افتراضية للمعدات، لتحقيق تحسين المحاكاة والتشخيص عن بُعد لعملية الإنتاج. ستُسهّل هذه التحسينات التكنولوجية استخدام المعدات، وستساعد صناعة قطع القوالب على تحقيق نمو ذكي.