Dans des industries telles que la fabrication de cartes et le traitement de petits emballages, la qualité et le niveau de procédé des produits finis dépendent directement de la précision, de la vitesse et de l'automatisation des équipements de découpe. Avec l'avènement de la technologie de fabrication intelligente, les problèmes des équipements traditionnels machines de découpe par matrices , tels qu'une réponse lente aux commandes de petites séries, un taux d'erreur élevé du tri manuel et une faible capacité de traitement multi-spécifications, deviennent de plus en plus marqués. L'alimentation pas à pas machine de découpe combine le système de tri et de classification automatique avec des technologies avancées telles que l'alimentation de précision, la correction visuelle et la classification intelligente. Il est devenu un outil important pour résoudre les problèmes susmentionnés, et ses principes techniques ainsi que ses caractéristiques d'application méritent une étude approfondie.

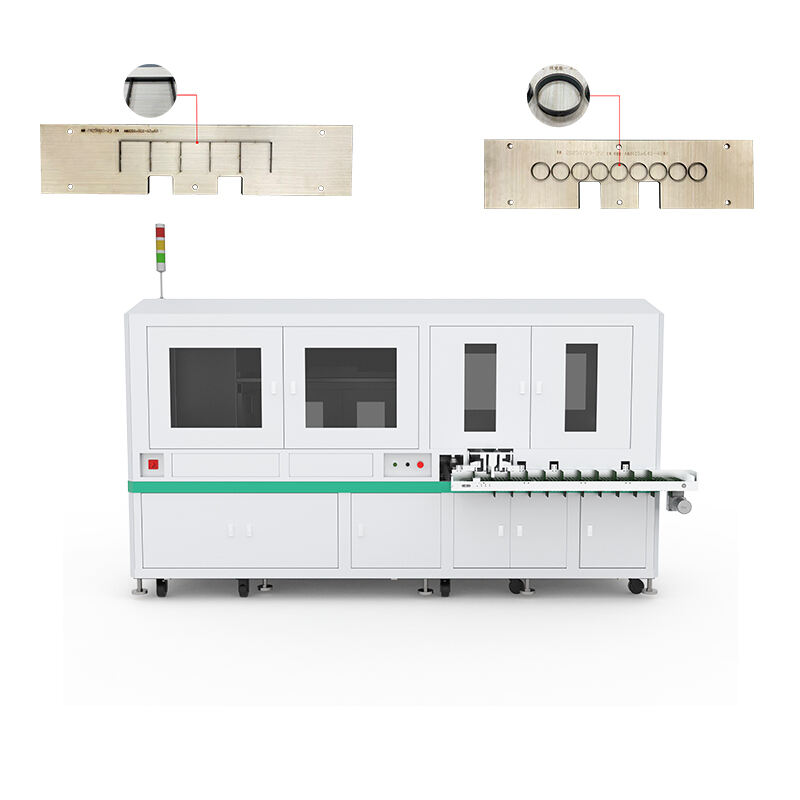

L'alimentation pas à pas machine de découpe est un dispositif spécialement conçu pour la fabrication de produits cartonnés (tels que cartes de jeu, cartes de membre, cartes intelligentes, etc.) et de petites boîtes d'emballage. Le principal avantage technique réside dans l'intégration de « l'alimentation précise pas à pas + le tri et la classification automatiques ». L'équipement peut être appliqué sur des surfaces en différents matériaux tels que le papier, le bois, le plastique, le film et les feuilles magnétiques souples. La conception modulaire permet une opération multi-processus. Son système technique comprend la transmission mécanique, la détection visuelle, la commande servo, des algorithmes intelligents, etc. Il constitue un représentant typique de l'évolution intelligente des machines de découpage par emboutissage.

Le facteur principal qui rend la production de cartes compétitive est la précision. En particulier pour les cartes à jouer, les motifs doivent être parfaitement alignés, et pour les cartes à puce, la zone de montage de la puce doit être découpée avec une extrême précision. La machine de découpage au trou à avancement pas à pas dispose du meilleur système de correction visuelle et de positionnement de l'industrie. Elle peut utiliser des capteurs visuels haute définition pour détecter en temps réel les écarts de position du matériau et coopérer avec un système de poinçonnage servoélectrique de 7,5 kW afin de réagir et de corriger au niveau milliseconde. Cela garantit que la précision du découpage est assurée dès le départ. Cette technologie permet de contrôler l'erreur de précision de position des produits finis à moins de 0,1 mm, et les bords des cartes sont lisses et sans bavures, ce qui résout totalement les problèmes d'imprécision des produits et de retravail auxquels étaient confrontés les clients étrangers par le passé. C'est bien supérieur aux anciennes machines nécessitant un réglage manuel lors d'une production étendue.

L'alimentation par étapes est la clé d'un tri précis. La logique technique sous-jacente consiste à scinder l'ancienne méthode d'alimentation continue en deux parties : « alimentation intermittente par étapes + calibration en temps réel de la position ». L'équipement intègre plusieurs ensembles de moteurs servo pour commander indépendamment le rouleau d'alimentation. L'encodeur renvoie au système de contrôle les informations en temps réel sur la distance d'alimentation de chaque étape. La précision d'alimentation peut être maintenue dans une fourchette de ±0,05 mm. Dans le cas de matériaux mixtes de plusieurs spécifications, le système identifie automatiquement le type et la spécification du produit à l'aide de la base de données préconfigurée des paramètres produits (taille, matériau, caractéristiques de découpe, etc.) et de l'image en temps réel capturée par le module de détection visuelle. Cela permet au système de distinguer avec précision les produits de différentes spécifications. Le taux de précision de tri peut dépasser 99,9 %. Cette conception résout fondamentalement le problème des erreurs de tri causées par l'étirement et le déplacement du matériau lors du processus d'alimentation traditionnel.

la « technologie de découpe continue sans clou » est le progrès technologique le plus important dans les équipements de processus de découpage. Le découpage traditionnel nécessite l'utilisation de points d'attache ou de connexions pour empêcher le matériau de bouger, suivi d'une étape de déchirure. La machine de découpage à avance par pas permet une découpe en point fixe grâce à la double garantie de la « correction visuelle + positionnement par pas ». Le point technique essentiel réside dans le fait que, avant la découpe, le système visuel détecte le point de référence du matériau, calcule le décalage et renvoie cette information au système servo. La position du porte-couteau de découpe est alors modifiée en temps réel. L'intervalle d'arrêt de chaque pas d'avance durant le processus de découpe est parfaitement synchronisé avec l'action de découpe, assurant ainsi une position de découpe constante pour chaque produit. Cette technologie simplifie non seulement le processus, mais évite également le problème de détérioration facile des bords rencontré sur les produits à structure de points continus de conception ancienne. Elle permet ainsi de maintenir la rugosité du bord de la carte en dessous de Ra 0,8 μm.

La commande collaborative complète de la chaîne « découpage-détection-tri » constitue le cœur technique du processus de tri automatique. Le contrôleur principal PLC relie la logique d'action de l'unité de découpage, de l'unité d'inspection visuelle et de l'unité d'exécution du tri. Après le découpage, le tapis transporte le produit vers la station d'inspection. Le système de vision capte rapidement les images du produit, effectue en une seule fois la détection d'indicateurs tels que la précision dimensionnelle et la qualité de la coupe, et identifie les informations relatives aux spécifications du produit. Les données de détection sont transmises en temps réel à l'unité de tri, et le mécanisme pneumatique de tri achemine les produits vers différents canaux de collecte selon des règles prédéfinies. Du découpage au tri et à la collecte, l'ensemble du processus s'effectue sans intervention humaine. Le temps de réponse du système peut atteindre 50 ms, ce qui permet de suivre parfaitement la vitesse de découpage de 8 000 feuilles par heure.

La clé pour passer rapidement d'une production en grande série à une production en petite série réside dans la technologie de changement rapide de moule. La machine de découpe par pas bénéficie d'un design modulaire du porte-outil et d'un système de réglage paramétrique qui permettent facilement le changement de tâche. L'équipement intègre un système de plateau à changement rapide, permettant de remplacer le moule en 5 minutes. Pendant le processus de réglage, les paramètres du produit (taille, pas d'alimentation, pression de découpage, etc.) sont saisis via l'écran tactile. Le système appelle automatiquement le modèle de paramètres prédéfini et coopère avec la fonction d'alignement automatique du système visuel afin de maintenir le temps de changement complet inférieur à 15 minutes. Cette technologie améliore considérablement la capacité de production flexible de l'équipement grâce au contrôle paramétrique et à l'optimisation de la structure mécanique. Contrairement aux équipements traditionnels qui nécessitent un ajustement toutes les deux ou trois heures.

À l'étape de collecte du produit fini, l'équipement peut choisir de collecter de deux manières, en ordre ou par catégorie, selon les besoins de production. Le mode de collecte séquentielle permet de garantir que les cartes portant des numéros consécutifs soient produites en séquence. Le mode de collecte par catégorie permet de stocker des produits de différents types et spécifications dans des boîtes à matériaux distinctes selon des règles prédéfinies, et peut être directement raccordé à l'étape suivante d'emballage. Le système de poinçonnage servo-électrique de 7,5 kW vous offre une force de poinçonnage stable et puissante. Il peut même poinçonner et couper rapidement des matériaux résistants tels que le plastique et les feuilles magnétiques souples. La capacité maximale peut atteindre 8 000 feuilles par heure, ce qui est nettement supérieur à celle des équipements traditionnels.

La valeur à long terme des processus automatisés réside dans la capacité de gérer numériquement le processus de production. La machine d'emballage par alimentation progressive peut être connectée au système MES (Manufacturing Execution System) ou à un système ERP. L'équipement collecte en temps réel, via des capteurs, des informations importantes telles que la vitesse d'emballage, le taux de réussite, la perte de matériaux et la charge de l'équipement. Ces informations sont ensuite transmises au système de gestion via l'Ethernet industriel afin de constituer un historique complet du processus de production. Le système peut également envoyer automatiquement des rappels de maintenance des équipements, des alertes de remplacement des consommables et d'autres informations en fonction des données de production. Cela fournit un soutien en matière de données pour la maintenance préventive des équipements et répond aux besoins de gestion technique des usines intelligentes.

L'équipement peut s'adapter à différents matériaux car il dispose d'un système de pression modulaire et de paramètres servo réglables. En raison des propriétés physiques différentes (dureté, ténacité et épaisseur) des matériaux, le système peut effectuer les réglages techniques suivants : pour les matériaux flexibles tels que le papier et le bois, la pression du rouleau d'alimentation est réduite et un rouleau en caoutchouc antidérapant est utilisé afin d'éviter le froissement du matériau ; pour les matériaux rigides tels que le plastique et la feuille magnétique souple, la force de poinçonnage servo est augmentée (un moteur servo de 7,5 kW fournit une force de poinçonnage stable) et la vitesse de découpe est ajustée afin d'assurer un bord de coupe bien plat. L'équipement peut traiter des matériaux d'une épaisseur comprise entre 0,2 et 2,0 mm. En remplaçant le bloc de réglage de l'écart d'alimentation de différentes spécifications, le support de différentes épaisseurs peut être rapidement adapté sans remplacer les composants principaux.

L'équipement peut facilement traiter une variété de matériaux, notamment du papier, du bois, du plastique, du film et des feuilles magnétiques souples. Il peut également manipuler des matériaux dont l'épaisseur varie de 0,2 à 2,0 mm, ce qui correspond exactement aux besoins pour le découpage de différents matériaux. Par exemple, lors de la fabrication de cartes de jeu en papier, l'équipement évite le froissement du papier grâce à une alimentation précise. Lors de la production de cartes d'adhérent en plastique, le système de frappe servo-régulé peut ajuster les paramètres de pression afin de garantir que les bords des cartes soient lisses et exempts de fissures. Cette capacité à travailler avec plusieurs matériaux signifie qu'une seule machine peut remplacer plusieurs machines spécialisées, aidant ainsi les clients à réduire leurs coûts d'équipement.

« L'ajustement paramétrique rapide + le moulage de précision par petits lots » démontre, d'un point de vue technique, la supériorité de la fonction d'essai. L'essai traditionnel par découpage nécessite la fabrication de plaques de couteaux de découpage spéciales, ce qui est coûteux et prend beaucoup de temps. La machine de découpage à avancement progressif adopte les technologies suivantes pour rendre l'essai plus efficace : premièrement, elle utilise un porte-outil CNC, et la trajectoire de découpage est ajustée par programmation logicielle, éliminant ainsi la nécessité de fabriquer un couteau de découpage physique ; deuxièmement, le système d'alimentation peut alimenter au moins 10 petits lots de matériaux en une seule fois, évitant ainsi les pertes ; troisièmement, les paramètres d'essai sont enregistrés sous forme de modèles, qui peuvent être réutilisés lors de la production de masse afin d'assurer la cohérence entre les phases d'essai et de production de masse. Cette technologie a réduit le cycle d'essai, qui durait auparavant de 1 à 7 jours, à quelques heures seulement, améliorant considérablement l'efficacité de la R&D.

Un signe important d'intégration des équipements est la capacité de se connecter à la ligne d'emballage en aval. La conception de l'interface normalisée et la logique de contrôle synchrone en constituent le cœur technique. L'équipement dispose d'interfaces de bus industriel telles que PROFINET et EtherCAT et peut être connecté à des machines de conditionnement automatique, des machines à étiqueter, des machines d'emballage et d'autres équipements afin d'effectuer des actions synchrones. Le contrôleur principal du système garantit que la vitesse de découpage correspond au rythme de fonctionnement des équipements d'emballage, permettant ainsi au produit fini de passer sans à-coups du tri et de la collecte au processus d'emballage. L'équipement peut également modifier la manière de collecter les produits finis en fonction des besoins d'emballage. La collecte séquentielle convient aux produits portant des numéros consécutifs, tandis que la collecte classée convient à la production mixte de plusieurs références. Ainsi, on peut utiliser la même méthode de collecte globale tout en adoptant différents processus d'emballage.

Les composants techniques essentiels de la machine de découpe die-cutting à alimentation progressive sont tous conçus selon des normes industrielles afin d'assurer la stabilité et la précision de l'équipement. Le système de correction visuelle intègre une caméra industrielle haute définition de 2 millions de pixels et un algorithme de traitement d'image spécialisé, permettant une précision de reconnaissance de position de 0,01 mm. Le système d'alimentation et de poinçonnage utilise un servomoteur Siemens, avec une précision de contrôle de 0,001 mm et une fréquence de réponse ≥1 kHz. Le contrôleur principal est un automate Mitsubishi PLC, qui prend en charge la commande de liaison multi-axe et les opérations logiques complexes. L'actionneur de tri utilise des composants pneumatiques SMC, avec un temps de réponse ≤30 ms. La haute précision et la grande stabilité de l'équipement résultent du travail collaboratif de ces composants essentiels.

Nous devons effectuer des tests rigoureux afin de garantir que les indicateurs de performance de l'équipement sont corrects. Les principaux éléments du test comprennent le test de précision de découpe (mesure de l'erreur de position des produits finis à l'aide d'un micromètre, en prenant la valeur moyenne sur 1 000 tests effectués simultanément), le test de précision d'alimentation (relevé de l'écart de distance d'alimentation au moyen d'un interféromètre laser), le test de précision de tri (fonctionnement continu pendant 2 heures, mélange de produits aux spécifications différentes et détermination du taux d'erreur), ainsi que le test d'efficacité de changement de série (enregistrement du temps nécessaire pour régler la machine en vue de produire des produits aux spécifications différentes). La norme industrielle stipule que l'erreur de précision de position des produits finis pour un équipement qualifié doit être inférieure à 0,1 mm, que le taux de précision de tri doit être d'au moins 99,9 %, et que le temps de changement de commande doit être inférieur à 15 minutes. Certains modèles haut de gamme peuvent atteindre une précision de découpe de 0,05 mm.

Les méthodes de maintenance scientifiques sont la garantie d'un fonctionnement stable à long terme de l'équipement. Les principales tâches de maintenance comprennent la vérification régulière de la précision de l'encodeur du moteur servo et son étalonnage toutes les 500 heures, le nettoyage hebdomadaire de l'objectif et de la source lumineuse du système de vision afin d'éviter que la poussière n'affecte la précision de détection, ainsi que le remplacement régulier du rouleau d'alimentation et du porte-outil de découpe selon l'usure du matériau. Le cycle pour les matériaux papier courants est de 2 000 heures, et celui pour les matériaux durs tels que les plastiques est de 1 000 heures. Le système pneumatique doit être purgé chaque jour, et la pression d'air doit être vérifiée régulièrement afin d'assurer une pression stable. Le système d'auto-diagnostic de l'équipement permet de détecter en temps réel l'état des composants importants et d'indiquer l'origine du problème via un code d'alarme. Cela facilite la maintenance.

La raison pour laquelle la machine de découpe à alimentation pas à pas possède une valeur technique réside dans sa capacité à faire évoluer le processus de découpe d'une « production extensive » vers une « production de précision, intelligente et flexible ». Trois principales innovations techniques la caractérisent : premièrement, la synchronisation entre l'alimentation pas à pas et la correction visuelle permet de surmonter l'obstacle de précision des équipements traditionnels ; deuxièmement, le système de tri et de classification automatique rend le processus de production entièrement sans intervention humaine ; troisièmement, la conception modulaire et la commande paramétrique améliorent l'adaptabilité de l'équipement à diverses situations. Ces caractéristiques techniques en font un outil pertinent pour la production de cartes et de petits emballages, particulièrement adapté aux contextes de production en petites séries, avec de nombreux références et des exigences élevées en matière de précision.

À l'avenir, le développement technique des machines de découpage pas à pas pour l'alimentation se concentrera sur trois axes : premièrement, l'application approfondie de la technologie de contrôle visuel par intelligence artificielle, grâce à des algorithmes d'apprentissage automatique permettant d'optimiser de façon autonome la détection des défauts et la reconnaissance des spécifications, et d'améliorer encore la précision du tri ; deuxièmement, la modernisation économe en énergie du système servo, en utilisant des moteurs servo synchrones à aimant permanent afin de réduire la consommation énergétique de l'équipement et de répondre aux exigences de la fabrication verte ; troisièmement, l'intégration de la technologie du jumeau numérique, grâce à la création de modèles virtuels de l'équipement, permettant d'optimiser par simulation et de diagnostiquer à distance le processus de production. Ces améliorations technologiques rendront l'équipement plus facile à utiliser et aideront l'industrie du découpage à atteindre une croissance intelligente.