В таких отраслях, как производство карт и обработка малых упаковок, качество и технологический уровень готовой продукции напрямую зависят от точности, скорости и уровня автоматизации штамповального оборудования. С развитием технологий интеллектуального производства проблемы традиционных машины для вырубки , такие как медленная реакция на мелкосерийные заказы, высокая вероятность ошибок при ручной сортировке и низкая эффективность обработки многовариантной продукции, становятся все более очевидными. Штамповальный станок с пошаговой подачей режущая машина сочетает систему автоматической сортировки и классификации с передовыми технологиями, такими как точная подача, визуальная коррекция и интеллектуальная классификация. Она стала важным инструментом для решения вышеуказанных проблем, а ее технический принцип и характеристики применения заслуживают дальнейшего изучения.

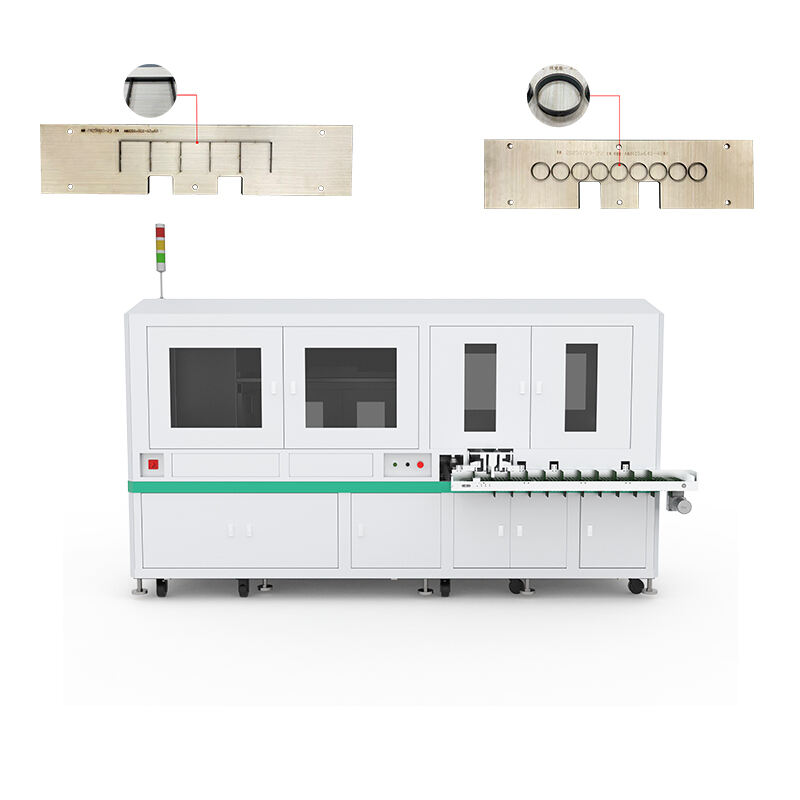

Пошаговая подача режущая машина представляет собой устройство, специально разработанное для изготовления карточной продукции (например, игровых карт, карт членства, смарт-карт и т.д.) и небольших упаковочных коробок. Основное техническое преимущество заключается в интеграции «пошаговой точной подачи + автоматической сортировки и классификации». Оборудование может применяться на поверхностях различных материалов, таких как бумага, дерево, пластик, пленка и гибкие магнитные листы. Модульная конструкция обеспечивает выполнение нескольких технологических операций. В его техническую систему входят механическая передача, визуальный контроль, сервоуправление, интеллектуальные алгоритмы и др. Это типичный представитель интеллектуального развития машин для вырубки.

Основным фактором, обеспечивающим конкурентоспособность производства карточек, является точность. Особенно важно идеальное совпадение рисунков при производстве игральных карт, а для смарт-карт — высокая точность вырезания области крепления чипа. Машина для ступенчатой подачи и штамповки оснащена лучшей в отрасли системой визуальной коррекции и позиционирования. Она может использовать высокоточные датчики изображения для определения отклонения положения материала в реальном времени и в паре с сервоприводной системой пробивки мощностью 7,5 кВт обеспечивает мгновенную реакцию и корректировку на уровне миллисекунд. Это гарантирует правильную точность штамповки с самого начала. Технология позволяет контролировать погрешность позиционирования готовой продукции в пределах 0,1 мм, а края карточек получаются гладкими, без заусенцев, что полностью устраняет проблемы с недостаточной точностью изделий и необходимостью переделки, с которыми ранее сталкивались иностранные заказчики. Это намного эффективнее устаревшего оборудования, требующего ручной настройки при масштабном производстве.

Пошаговая подача — ключ к точной сортировке. Техническая логика заключается в разделении предыдущего непрерывного метода подачи на две части: «прерывистая пошаговая подача + калибровка положения в реальном времени». Оборудование использует несколько сервоприводов для независимого управления подающим валом. Энкодер передает в систему управления информацию о длине подачи на каждом шаге в режиме реального времени. Точность подачи может контролироваться в пределах ±0,05 мм. В случае смешанных материалов различных спецификаций система автоматически определяет тип и параметры изделия по заранее заданной базе данных параметров продукции (размер, материал, характеристики разреза и т.д.) и по изображению, полученному в реальном времени модулем визуального контроля. Это позволяет системе точно различать изделия различных спецификаций. Коэффициент точности сортировки может достигать более 99,9 %. Такая конструкция принципиально решает проблему ошибок сортировки, вызванных растяжением и смещением материала в процессе традиционной подачи.

«Технология бесступенчатой штамповки без гвоздей» является наиболее важным технологическим достижением в оборудовании процесса штамповки. Традиционная штамповка требует использования гвоздей или соединительных точек, чтобы предотвратить смещение материала, после чего требуется процесс отрывания. Машина для ступенчатой подачи и штамповки способна выполнять штамповку в строго определённых точках благодаря двойной системе обеспечения «визуальная коррекция + позиционирование шага». Наиболее важным техническим моментом является то, что перед штамповкой визуальная система определяет контрольную точку материала, рассчитывает смещение и передаёт данные в сервосистему. Положение держателя штамповального ножа изменяется в режиме реального времени. Интервал остановки на каждом шаге подачи во время процесса штамповки идеально синхронизирован с действием штамповки, что обеспечивает постоянное положение штамповки для каждого изделия. Эта технология не только упрощает процесс, но и устраняет проблему лёгкого повреждения краёв изделий с традиционной структурой непрерывных точек. Это позволяет поддерживать шероховатость края карточки ниже Ra 0,8 мкм.

Полнофункциональное совместное управление «вырубка-обнаружение-сортировка» является техническим ядром автоматического процесса сортировки. Главный контроллер ПЛК объединяет логику работы вырубного блока, блока визуального контроля и исполнительного блока сортировки. После вырубки конвейер транспортирует продукт на станцию проверки. Система технического зрения быстро собирает изображения продукции, одновременно завершает контроль показателей, таких как точность размеров и качество реза, а также определяет информацию о спецификации изделия. Данные контроля в реальном времени передаются в блок сортировки, пневматический механизм сортировки распределяет изделия по различным каналам сбора в соответствии с заранее заданными правилами. От вырубки до сортировки и сбора весь процесс осуществляется без ручного вмешательства. Время реакции системы может составлять всего 50 мс, что позволяет полностью соответствовать скорости вырубки 8000 листов в час.

Ключом к быстрому переключению между крупносерийным и мелкосерийным производством является технология быстрой смены форм. Машина для вырубки с шаговой подачей может легко реализовать переключение задач благодаря модульной конструкции держателя инструмента и параметрической системе настройки. Оборудование имеет конструкцию рабочего места с быстрой сменой штампов, что позволяет выполнить замену штампа за 5 минут. В процессе настройки параметры изделия (размер, шаг подачи, давление вырубки и т.д.) вводятся через сенсорный экран. Система автоматически вызывает заранее заданный шаблон параметров и в сочетании с функцией автоматического выравнивания визуальной системы контролирует время переналадки всего процесса в пределах 15 минут. Данная технология значительно повышает гибкость производственных возможностей оборудования за счёт параметрического управления и оптимизации механической конструкции. Традиционное оборудование требует регулировки каждые два-три часа.

На этапе сборки готовой продукции оборудование может выбирать два способа сборки — по порядку или по категориям — в зависимости от производственных потребностей. Режим последовательной сборки используется для обеспечения производства карточек с последовательными номерами строго по порядку. Сборка по категориям позволяет хранить продукцию различных типов и спецификаций в разных материальных коробках в соответствии с заранее заданными правилами и может быть напрямую подключена к следующему этапу упаковки. Система сервоприводного пробивного усилия мощностью 7,5 кВт обеспечивает стабильную и мощную силу пробивки. Она способна быстро пробивать и резать прочные материалы, такие как пластик и мягкие магнитные листы. Максимальная производительность может достигать 8000 листов в час, что значительно превышает возможности традиционного оборудования.

Долгосрочная ценность автоматизированных процессов заключается в возможности цифрового управления производственным процессом. Пошаговый штамповочный автомат для подачи материалов может быть подключен к системе MES (Manufacturing Execution System) или ERP-системе. Оборудование в режиме реального времени собирает важную информацию, такую как скорость штамповки, процент брака, потери материала и нагрузка на оборудование, с помощью датчиков. Затем эта информация передается в управляющую систему по промышленной сети Ethernet, формируя полную запись производственного процесса. Система также может автоматически отправлять напоминания о техническом обслуживании оборудования, предупреждения о замене расходных материалов и другую информацию на основе производственных данных. Это обеспечивает информационную поддержку для профилактического обслуживания оборудования и удовлетворяет требованиям технического управления интеллектуальных фабрик.

Оборудование может адаптироваться к различным материалам благодаря модульной системе прессования и регулируемым параметрам сервопривода. В связи с различными физическими свойствами (твердость, вязкость и толщина) разных материалов система может выполнять следующие технические настройки: для гибких материалов, таких как бумага и дерево, снижается давление подающего ролика, используется противоскользящий резиновый ролик, чтобы избежать сморщивания материала; для жестких материалов, таких как пластик и мягкие магнитные листы, увеличивается усилие сервопробивки (сервомотор мощностью 7,5 кВт обеспечивает стабильное пробивное усилие), а также изменяется скорость вырубки для обеспечения ровного края реза. Оборудование способно обрабатывать материалы толщиной от 0,2 до 2,0 мм. Заменяя блоки регулировки зазора подачи различных спецификаций, можно быстро адаптироваться к основам разной толщины без замены основных компонентов.

Оборудование легко справляется с различными материалами, включая бумагу, древесину, пластик, пленку и мягкие магнитные листы. Оно также может обрабатывать материалы толщиной от 0,2 до 2,0 мм, что идеально подходит для вырубки различных материалов. Например, при изготовлении карт для настольных игр оборудование предотвращает появление складок на бумаге благодаря точной подаче. При производстве пластиковых клубных карт сервопрессовое устройство может изменять настройки давления, чтобы края карт были гладкими и не имели трещин. Возможность работы с различными материалами означает, что один станок может заменить несколько специализированных машин, что помогает клиентам сэкономить на закупке оборудования.

«Параметрическая быстрая настройка + точное формование мелких партий» с технической точки зрения демонстрирует преимущества функции пробного производства. Традиционное пробное вырубное производство требует изготовления специальных вырубных штампов, что дорогостояще и занимает много времени. Машина для вырубки с шаговой подачей использует следующие технологии, позволяющие повысить эффективность пробного производства: во-первых, применяется инструментальная головка с ЧПУ, а траектория вырубки регулируется с помощью программного обеспечения, без необходимости изготовления физического вырубного ножа; во-вторых, система подачи одновременно может подавать не менее 10 мелких партий материалов, избегая потерь; в-третьих, параметры пробного производства сохраняются в виде шаблонов, которые можно повторно использовать при массовом производстве, обеспечивая согласованность между процессами пробного и серийного производства. Благодаря этой технологии цикл пробного производства, который ранее занимал от 1 до 7 дней, сократился до нескольких часов, что значительно повысило эффективность исследований и разработок.

Важным признаком интеграции оборудования является возможность подключения к упаковочной линии заднего хода. Стандартизированный дизайн интерфейса и синхронная логика управления являются его техническим ядром. Оборудование оснащено промышленными шинными интерфейсами, такими как PROFINET и EtherCAT, и может подключаться к автоматическим машинам для упаковки в пакеты, этикетировочным машинам, упаковочным машинам и другому оборудованию для выполнения синхронных операций. Основной контроллер системы обеспечивает согласованность скорости вырубки с рабочим ритмом упаковочного оборудования, чтобы готовый продукт мог плавно переходить от сортировки и сбора к процессу упаковки. Оборудование также может изменять способ сбора готовой продукции в зависимости от требований к упаковке. Последовательный сбор подходит для изделий с непрерывной нумерацией, а классифицированный сбор — для смешанного производства нескольких спецификаций. Таким образом, может использоваться один и тот же метод сбора агрегатов, но могут применяться различные процессы упаковки.

Основные технические компоненты машины для пошаговой подачи и вырубки изготовлены в соответствии со стандартами промышленного уровня, чтобы обеспечить стабильность и точность оборудования. Система визуальной коррекции оснащена промышленной камерой высокой чёткости с разрешением 2 миллиона пикселей и специальным алгоритмом обработки изображений, что позволяет достичь точности распознавания положения 0,01 мм. Система подачи и пробивки оснащена серводвигателем Siemens с точностью управления 0,001 мм и частотой срабатывания ≥1 кГц. Основной контроллер — это PLC Mitsubishi, который поддерживает многокоординатное согласованное управление и сложные логические операции. Исполнительные механизмы сортировки используют пневматические компоненты SMC с временем реакции ≤30 мс. Высокая точность и стабильность оборудования являются результатом слаженной работы этих ключевых компонентов.

Необходимо проводить строгие испытания, чтобы обеспечить правильность показателей работы оборудования. Основные виды испытаний включают тест точности вырубки (измерение погрешности положения готовой продукции с помощью микрометра, берётся среднее значение из 1000 измерений за один раз), тест точности подачи (определение отклонения длины подачи с помощью лазерного интерферометра), тест точности сортировки (непрерывная работа в течение 2 часов, смешивание продукции различных спецификаций и определение процента ошибок), а также тест эффективности переналадки (регистрация времени, необходимого для настройки оборудования на выпуск продукции другой спецификации). Промышленный стандарт устанавливает, что погрешность точности позиционирования готовой продукции у квалифицированного оборудования должна быть менее 0,1 мм, коэффициент точности сортировки — не менее 99,9 %, а время смены заказа — менее 15 минут. Некоторые высококлассные модели способны обеспечить точность вырубки 0,05 мм.

Научные методы обслуживания являются гарантией долгосрочной стабильной работы оборудования. Основные задачи по обслуживанию включают регулярную проверку точности энкодера сервомотора и его калибровку каждые 500 часов, еженедельную очистку линзы и источника света визионной системы, чтобы предотвратить влияние пыли на точность обнаружения, а также регулярную замену подающего ролика и держателя штамповального инструмента в зависимости от износа материала. Цикл для обычных бумажных материалов составляет 2000 часов, а для твёрдых материалов, таких как пластик, — 1000 часов. Пневматическую систему необходимо сливать ежедневно, а давление воздуха следует регулярно проверять, чтобы обеспечить его стабильность. Система самодиагностики оборудования может в режиме реального времени отслеживать состояние важных компонентов и указывать место неисправности с помощью кода сигнализации. Это упрощает техническое обслуживание.

Техническая ценность машины для вырубки с пошаговой подачей заключается в том, что она способствует переходу процесса вырубки от «экстенсивного производства» к «точности, интеллектуальности и гибкости». Основные технические инновации включают три аспекта: во-первых, синхронизация пошаговой подачи и визуальной коррекции преодолевает ограничение по точности традиционного оборудования; во-вторых, автоматическая система сортировки и классификации делает производственный процесс полностью автоматизированным; в-третьих, модульная конструкция и параметрическое управление повышают адаптивность оборудования к различным условиям. Эти технические особенности делают машину востребованной при производстве карточек и мелкой упаковки, особенно подходящей для условий с малыми партиями, большим количеством типов продукции и высокими требованиями к точности.

В будущем техническое развитие пошаговых машин для фасонной резки будет сосредоточено на трёх направлениях: во-первых, углублённое применение технологии визуального контроля на основе ИИ, с использованием алгоритмов машинного обучения для автономной оптимизации обнаружения дефектов и распознавания спецификаций, а также дальнейшее повышение точности сортировки; во-вторых, энергосберегающая модернизация сервосистемы, применение синхронных сервомоторов с постоянными магнитами для снижения энергопотребления оборудования и соответствия требованиям зелёного производства; в-третьих, интеграция технологии цифрового двойника, посредством создания виртуальных моделей оборудования для достижения оптимизации процесса производства в режиме моделирования и удалённой диагностики. Эти технологические усовершенствования сделают оборудование более удобным в использовании и помогут отрасли фасонной резки достичь интеллектуального роста.