Em indústrias como a fabricação de cartões e o processamento de pequenas embalagens, a qualidade e o nível de processo dos produtos acabados dependem diretamente da precisão, velocidade e automação dos equipamentos de corte. Com o avanço da tecnologia de manufatura inteligente, os problemas dos modelos tradicionais máquinas de corte por matriz , como resposta lenta a pedidos de pequenos lotes, alta taxa de erro no classificação manual e baixa capacidade de processamento multi-especificação, estão se tornando cada vez mais evidentes. A alimentação passo a passo máquina de corte por matriz combina o sistema automático de classificação e ordenação com tecnologias avançadas, como alimentação precisa, correção visual e classificação inteligente. Tornou-se uma ferramenta importante para resolver os problemas acima mencionados, e seus princípios técnicos e características de aplicação merecem estudo aprofundado.

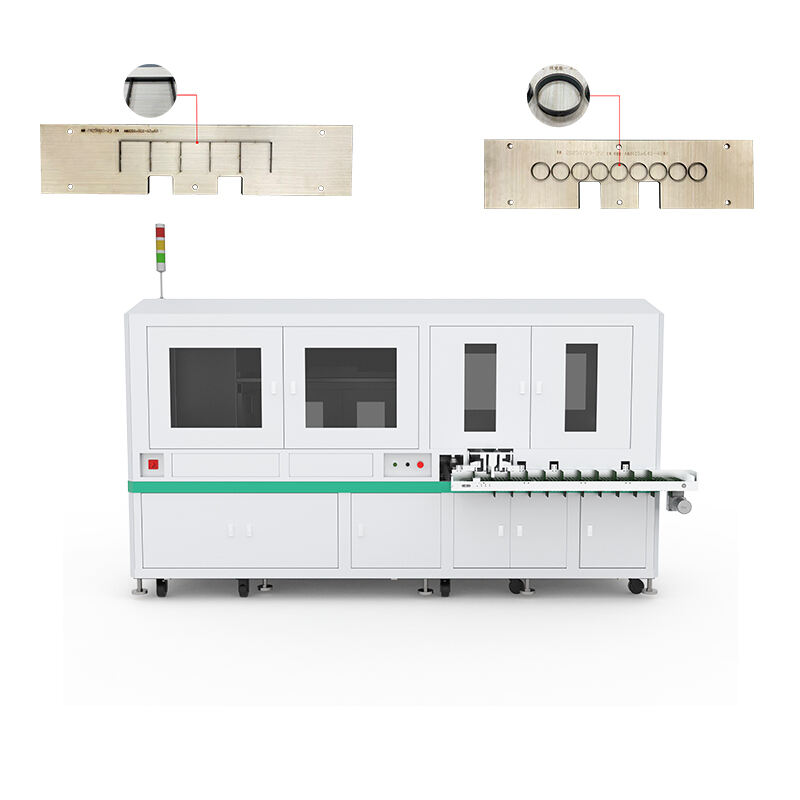

A alimentação passo a passo máquina de corte por matriz é um dispositivo especialmente projetado para fabricar produtos em cartão (como cartões de jogos, cartões de associação, cartões inteligentes, etc.) e pequenas caixas para embalagem. A principal vantagem técnica reside na integração de "alimentação precisa passo a passo + classificação e ordenação automática". O equipamento pode ser aplicado sobre superfícies de diferentes materiais, como papel, madeira, plástico, filme e folhas magnéticas macias. O design estrutural modular permite operações multiprocessos. Seu sistema técnico inclui transmissão mecânica, detecção visual, controle servo, algoritmos inteligentes, entre outros. É um representante típico do desenvolvimento inteligente das máquinas de corte a matriz.

O principal fator que torna a produção de cartões competitiva é a precisão. Especialmente para cartas de jogar, os padrões devem estar perfeitamente alinhados, e para cartões inteligentes, a área de montagem do chip deve ser cortada com precisão extremamente elevada. A máquina de corte com alimentação por batida possui o melhor sistema de correção e posicionamento visual da indústria. Pode utilizar sensores visuais de alta definição para detectar em tempo real o desvio de posição do material e cooperar com o sistema de potência servo de perfuração de 7,5 kW para responder e corrigir em nível de milissegundo. Isso garante que a precisão do corte esteja correta desde o início. A tecnologia permite que o erro de precisão de posicionamento dos produtos acabados seja controlado dentro de 0,1 mm, e as bordas dos cartões são lisas e livres de rebarbas, o que resolve completamente os problemas de precisão insuficiente dos produtos e retrabalho para clientes estrangeiros no passado. Isso é muito melhor do que os equipamentos antigos, que exigiam ajuste manual na produção extensiva.

A alimentação em etapas é a chave para uma classificação precisa. A lógica técnica por trás disso consiste em dividir o método anterior de alimentação contínua em duas partes: "alimentação em etapas intermitentes + calibração em tempo real da posição". O equipamento adota múltiplos conjuntos de motores servo para controlar independentemente o rolo alimentador. O codificador fornece ao sistema de controle informações em tempo real sobre a distância de alimentação de cada etapa. A precisão de alimentação pode ser controlada dentro de ±0,05 mm. No caso de materiais mistos com múltiplas especificações, o sistema identifica automaticamente o tipo e a especificação do produto por meio do banco de dados de parâmetros pré-definidos (tamanho, material, características do corte, etc.) e da imagem em tempo real capturada pelo módulo de detecção visual. Isso permite que o sistema distinga com precisão produtos de diferentes especificações. A taxa de precisão na classificação pode atingir mais de 99,9%. Este design resolve fundamentalmente o problema de erros de classificação causados pelo alongamento e deslocamento do material durante o processo tradicional de alimentação.

a "tecnologia de corte contínuo sem grampos" é o avanço tecnológico mais importante em equipamentos de processo de corte. O corte tradicional exige o uso de grampos ou pontos de conexão para impedir que o material se mova, seguido de um processo de rasgo. A máquina de corte com avanço por etapas pode realizar o corte em pontos fixos graças à dupla garantia de "correção visual + posicionamento por etapas". O ponto técnico mais importante é que, antes do corte, o sistema visual identifica o ponto de referência do material, calcula o deslocamento e envia essa informação de volta ao sistema servo, ajustando em tempo real a posição do suporte da faca de corte. O intervalo de pausa de cada etapa do avanço durante o processo de corte é perfeitamente sincronizado com a ação de corte, assegurando a posição consistente do corte em cada produto. Essa tecnologia não apenas simplifica o processo, mas também evita o problema de danos fáceis nas bordas de produtos com estrutura de pontos contínuos convencional. Isso mantém a rugosidade da borda do cartão abaixo de Ra 0,8 μm.

O controle colaborativo em toda a cadeia de "corte-deteção-classificação" é o núcleo técnico do processo de classificação automática. O controlador principal PLC conecta a lógica de ação da unidade de corte, da unidade de inspeção visual e da unidade de execução de classificação. Após o corte, a esteira transportadora leva o produto até a estação de inspeção. O sistema de visão captura rapidamente as imagens do produto, concluindo em uma única etapa a detecção de indicadores como precisão dimensional e qualidade do corte, identificando as informações de especificação do produto. Os dados de detecção são enviados em tempo real para a unidade de classificação, e o mecanismo pneumático de classificação direciona os produtos para diferentes canais de coleta conforme regras predefinidas. Do corte à classificação e coleta, todo o processo dispensa intervenção manual. O tempo de resposta do sistema pode ser tão rápido quanto 50 ms, acompanhando perfeitamente a velocidade de corte de 8.000 folhas por hora.

A chave para alternar rapidamente entre produção em grande e pequena escala é a tecnologia de troca rápida de moldes. A máquina de corte com alimentação por etapas pode facilmente realizar a troca de tarefas graças ao design modular do porta-ferramentas e ao sistema de ajuste paramétrico. O equipamento possui uma estrutura de placa de matriz de troca rápida, que permite concluir a troca da matriz em 5 minutos. Durante o processo de ajuste, os parâmetros do produto (tamanho, passo de alimentação, pressão de corte, etc.) são inseridos por meio da tela sensível ao toque. O sistema chama automaticamente o modelo de parâmetros predefinido e coopera com a função de alinhamento automático do sistema visual, controlando o tempo de mudança de todo o processo em até 15 minutos. A tecnologia melhora significativamente a capacidade de produção flexível do equipamento por meio do controle paramétrico e da otimização da estrutura mecânica. Equipamentos tradicionais precisam ser ajustados a cada duas ou três horas.

Na fase de coleta do produto acabado, o equipamento pode escolher entre dois modos de coleta, em ordem ou por categoria, de acordo com as necessidades da produção. O modo de coleta sequencial é utilizado para garantir que cartões com números consecutivos sejam produzidos em sequência. O modo de coleta por categoria pode armazenar produtos de diferentes tipos e especificações em caixas de material distintas, conforme regras predefinidas, e pode ser diretamente conectado à próxima etapa de embalagem. O sistema servo de potência para perfuração de 7,5 kW oferece uma força de perfuração estável e potente. Ele é capaz de perfurar e cortar rapidamente materiais resistentes, como plástico e folhas magnéticas macias. A capacidade máxima por hora pode atingir 8.000 folhas, muito superior à dos equipamentos tradicionais.

O valor a longo prazo dos processos automatizados é a capacidade de gerenciar digitalmente o processo produtivo. A máquina de corte progressivo com alimentação automática pode ser conectada ao sistema MES (Manufacturing Execution System) ou ERP. O equipamento coleta em tempo real informações importantes, como velocidade de corte, taxa de aprovação, perda de material e carga do equipamento, por meio de sensores. Em seguida, essas informações são enviadas ao sistema de gestão por meio da Ethernet industrial, formando um registro completo do processo de produção. O sistema também pode enviar automaticamente lembretes de manutenção de equipamentos, avisos de substituição de consumíveis e outras informações com base nos dados de produção. Isso fornece suporte de dados para a manutenção preventiva dos equipamentos e atende às necessidades de gestão técnica das fábricas inteligentes.

O equipamento pode adaptar-se a diferentes materiais porque possui um sistema de prensagem modular e parâmetros servo ajustáveis. Devido às diferentes propriedades físicas (dureza, tenacidade e espessura) dos diversos materiais, o sistema pode realizar os seguintes ajustes técnicos: para materiais flexíveis, como papel e madeira, reduz-se a pressão do rolo alimentador e utiliza-se um rolo de borracha antiderrapante para evitar rugas no material; para materiais rígidos, como plástico e folha magnética macia, aumenta-se a força de perfuração servo (um motor servo de 7,5 kW fornece uma força de perfuração estável) e altera-se a velocidade de corte para garantir uma borda plana. O equipamento pode processar materiais com espessura entre 0,2 e 2,0 mm. Ao substituir o bloco de ajuste do espaço de alimentação de diferentes especificações, o suporte de diferentes espessuras pode ser rapidamente adaptado sem necessidade de substituir os componentes principais.

O equipamento pode facilmente manipular uma variedade de materiais, incluindo papel, madeira, plástico, filme e folhas magnéticas macias. Também pode processar materiais com espessura entre 0,2 e 2,0 mm, o que é exatamente necessário para o corte por matriz de diferentes materiais. Por exemplo, ao fabricar cartas de jogos em papel, o equipamento evita o enrugamento do papel por meio de uma alimentação precisa. Ao produzir cartões de associação em plástico, o sistema servo de estampagem pode alterar as configurações de pressão para garantir que as bordas dos cartões fiquem lisas e sem rachaduras. Essa capacidade de trabalhar com múltiplos materiais significa que uma única máquina pode substituir várias máquinas dedicadas, ajudando os clientes a economizar nos custos de equipamentos.

"Ajuste paramétrico rápido + moldagem de precisão em pequenos lotes" demonstra, do ponto de vista técnico, a superioridade da função de prototipagem. A prototipagem tradicional por corte requer a produção de placas especiais de facas de corte, o que é custoso e demorado. A máquina de corte com alimentação escalonada adota as seguintes tecnologias para tornar a prototipagem mais eficiente: primeiro, utiliza um porta-ferramentas CNC, ajustando o trajeto de corte por meio de programação de software, sem necessidade de produzir uma faca física de corte; segundo, o sistema de alimentação pode inserir pelo menos 10 pequenos lotes de materiais ao mesmo tempo, evitando desperdícios; terceiro, os parâmetros de prototipagem são salvos como modelos, podendo ser reutilizados durante a produção em massa, garantindo consistência entre os processos de prototipagem e produção em larga escala. Essa tecnologia reduziu o ciclo de prototipagem anterior, que levava de 1 a 7 dias, para apenas algumas horas, melhorando significativamente a eficiência na pesquisa e desenvolvimento.

Um sinal importante da integração de equipamentos é a capacidade de conexão com a linha de embalagem traseira. O design padronizado da interface e a lógica de controle síncrona são o seu núcleo técnico. O equipamento possui interfaces de barramento industrial, como PROFINET e EtherCAT, e pode ser conectado a máquinas automáticas de embalagem, etiquetadoras, empacotadeiras e outros equipamentos para realizar ações sincronizadas. O controlador principal do sistema garante que a velocidade de corte seja consistente com o ritmo operacional dos equipamentos de embalagem, permitindo que o produto acabado transite suavemente da classificação e coleta para o processo de embalagem. O equipamento também pode alterar a forma de coleta dos produtos acabados conforme as necessidades de embalagem. A coleta sequencial é adequada para produtos com números contínuos, e a coleta classificada é adequada para produção mista de várias especificações. Dessa forma, pode-se utilizar o mesmo método agregado de coleta e adotar diferentes processos de embalagem.

Os componentes técnicos principais da máquina de corte die cortadora com alimentação escalonada são todos construídos segundo padrões industriais, garantindo a estabilidade e precisão do equipamento. O sistema de correção visual utiliza uma câmera industrial HD de 2 milhões de pixels e um algoritmo especializado de processamento de imagem, alcançando uma precisão de reconhecimento de posição de 0,01 mm. O sistema de alimentação e perfuração utiliza um motor servo Siemens, com precisão de controle de 0,001 mm e frequência de resposta de ≥1 kHz. O controlador principal utiliza PLC Mitsubishi, que suporta controle de ligação multi-eixo e operações lógicas complexas. O atuador de classificação utiliza componentes pneumáticos SMC, com velocidade de resposta de ação ≤30 ms. A alta precisão e alta estabilidade do equipamento são o resultado do trabalho colaborativo desses componentes principais.

Precisamos realizar testes rigorosos para garantir que os indicadores de desempenho dos equipamentos estejam corretos. Os principais itens de teste incluem o teste de precisão de corte (medindo o erro de posição dos produtos acabados com um micrômetro, tomando o valor médio de 1.000 testes de cada vez), o teste de precisão de alimentação (verificando o desvio da distância de alimentação com um interferômetro a laser), o teste de precisão de classificação (funcionando continuamente por 2 horas, misturando produtos de diferentes especificações e determinando a taxa de erro) e o teste de eficiência de troca de produto (registrando o tempo necessário para ajustar a máquina para produzir produtos de diferentes especificações). O padrão do setor estipula que o erro de precisão de posição do produto acabado em equipamentos qualificados deve ser inferior a 0,1 mm, a taxa de precisão de classificação deve ser de pelo menos 99,9% e o tempo de troca de pedido deve ser inferior a 15 minutos. Alguns modelos de alta performance podem atingir uma precisão de corte de 0,05 mm.

Métodos científicos de manutenção são a garantia para o funcionamento estável a longo prazo do equipamento. As principais tarefas de manutenção incluem verificar regularmente a precisão do codificador do motor servo e calibrá-lo a cada 500 horas, limpar semanalmente a lente e a fonte de luz do sistema de visão para evitar que a poeira afete a precisão de detecção, e substituir regularmente o rolo alimentador e o porta-ferramenta de corte conforme o desgaste do material. O ciclo para materiais de papel em geral é de 2.000 horas, e o ciclo para materiais duros como plásticos é de 1.000 horas. O sistema pneumático precisa ser drenado diariamente, e a pressão do ar deve ser verificada regularmente para garantir estabilidade da pressão. O sistema autodiagnóstico do equipamento pode detectar em tempo real o estado dos componentes importantes e indicar onde está o problema por meio do código de alarme. Isso torna a manutenção mais fácil.

A razão pela qual a máquina de corte com alimentação escalonada possui valor técnico é que ela ajuda o processo de corte a se transformar de "produção extensiva" para "precisão, inteligência e flexibilidade". Existem três inovações técnicas principais: primeiro, a coordenação entre alimentação escalonada e correção visual supera o gargalo de precisão dos equipamentos tradicionais; segundo, o sistema automático de classificação e separação torna o processo de produção desassistido; terceiro, o design modular e o controle paramétrico melhoram a adaptabilidade do equipamento a diferentes situações. Essas características técnicas tornam-no útil na produção de cartões e embalagens pequenas, sendo especialmente adequado para situações de produção com pequenos lotes, múltiplos lotes e requisitos elevados de precisão.

No futuro, o desenvolvimento técnico das máquinas de corte a dies com alimentação escalonada concentrar-se-á em três direções: primeiro, a aplicação aprofundada da tecnologia de inspeção visual por IA, por meio de algoritmos de aprendizado de máquina, para alcançar a otimização autônoma da detecção de defeitos e reconhecimento de especificações, melhorando ainda mais a precisão da classificação; segundo, a atualização com economia de energia do sistema servo, utilizando motores servo síncronos de ímã permanente para reduzir o consumo energético do equipamento e adaptar-se às necessidades da fabricação sustentável; terceiro, a integração da tecnologia de gêmeo digital, por meio da criação de modelos virtuais dos equipamentos, para permitir a otimização por simulação e o diagnóstico remoto do processo produtivo. Essas melhorias tecnológicas tornarão os equipamentos mais fáceis de usar e ajudarão a indústria de corte a dies a alcançar crescimento inteligente.