En industrias como la fabricación de tarjetas y el procesamiento de paquetes pequeños, la calidad y el nivel de proceso de los productos terminados dependen directamente de la precisión, velocidad y automatización del equipo troquelador. Con el auge de la tecnología de fabricación inteligente, los problemas de las máquinas tradicionales máquinas de corte por troquel , como respuesta lenta a pedidos de pequeños lotes, alta tasa de errores en el clasificado manual y escasa capacidad de procesamiento multi-especificación, se están volviendo cada vez más prominentes. La alimentación escalonada die-cutting machine combina el sistema automático de clasificación y ordenación con tecnologías avanzadas como la alimentación de precisión, la corrección visual y la clasificación inteligente. Se ha convertido en una herramienta importante para resolver los problemas mencionados, y sus principios técnicos y características de aplicación merecen un estudio más profundo.

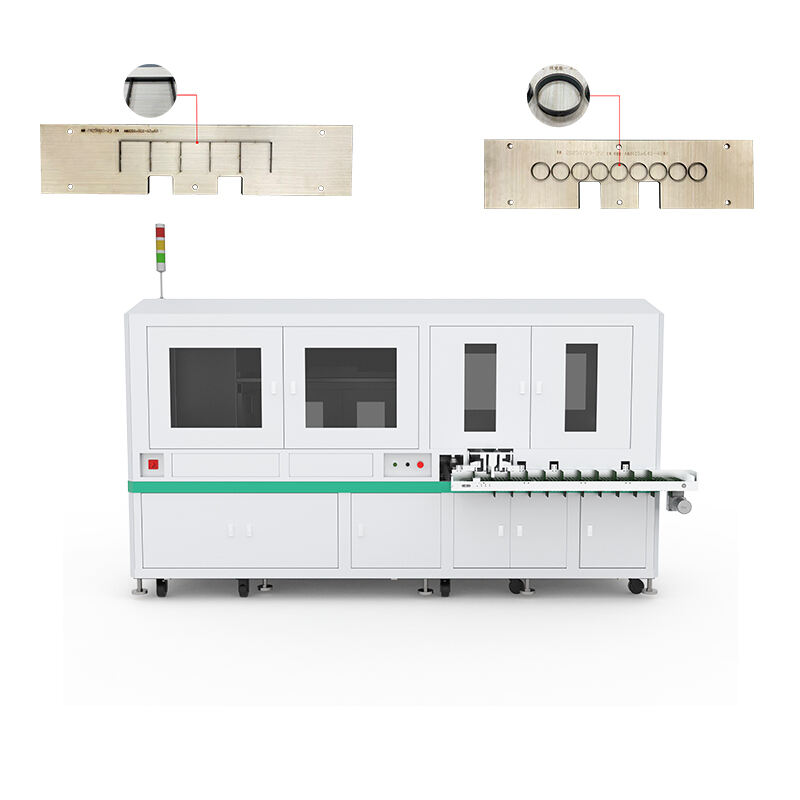

La alimentación paso a paso die-cutting machine es un dispositivo especialmente diseñado para fabricar productos de tarjetas (como tarjetas de juego, tarjetas de membresía, tarjetas inteligentes, etc.) y cajas pequeñas para embalaje. La principal ventaja técnica radica en la integración de "alimentación precisa paso a paso + clasificación y ordenamiento automático". El equipo puede aplicarse sobre la superficie de diferentes materiales como papel, madera, plástico, película y láminas magnéticas blandas. El diseño estructural modular permite la operación multi-proceso. Su sistema técnico incluye transmisión mecánica, detección visual, control servo, algoritmos inteligentes, etc. Es un representante típico del desarrollo inteligente de las máquinas troqueladoras.

El factor principal que hace competitiva la producción de tarjetas es la precisión. Especialmente para las cartas de juego, los diseños deben estar perfectamente alineados, y para las tarjetas inteligentes, el área de montaje del chip debe cortarse con una precisión extremadamente alta. La máquina de troquelado con alimentación por pasos dispone del mejor sistema de corrección y posicionamiento visual del sector. Puede utilizar sensores visuales de alta definición para detectar en tiempo real la desviación de la posición del material y, a su vez, coordinarse con un sistema de punzonado servo de 7,5 kW para responder y corregir en milisegundos. Esto garantiza que la precisión del troquelado sea correcta desde el principio. La tecnología permite controlar el error de precisión de posicionamiento de los productos terminados dentro de 0,1 mm, y los bordes de las tarjetas son lisos y libres de rebabas, lo que resuelve completamente los problemas de precisión insuficiente de los productos y reprocesos que tenían los clientes extranjeros en el pasado. Esto es mucho mejor que los equipos antiguos, que requerían ajustes manuales en una producción extensa.

La alimentación por pasos es la clave para una clasificación precisa. La lógica técnica detrás de este método consiste en dividir el anterior método de alimentación continua en dos partes: "alimentación por pasos intermitentes + calibración en tiempo real de la posición". El equipo adopta varios conjuntos de motores servo para controlar independientemente el rodillo de alimentación. El codificador retroalimenta al sistema de control la información en tiempo real sobre la distancia de alimentación de cada paso, permitiendo que la precisión de alimentación se controle dentro de ±0,05 mm. En el caso de materiales mezclados de múltiples especificaciones, el sistema identifica automáticamente el tipo y la especificación del producto mediante la base de datos de parámetros predefinidos (tamaño, material, características del corte, etc.) y la imagen en tiempo real capturada por el módulo de detección visual. Esto permite al sistema distinguir con precisión productos de diferentes especificaciones. La tasa de precisión en la clasificación puede alcanzar más del 99,9 %. Este diseño resuelve fundamentalmente el problema de errores de clasificación causados por el estiramiento y desplazamiento del material durante el proceso tradicional de alimentación.

la "tecnología de corte continuo sin clavos" es el avance tecnológico más importante en equipos de procesos de troquelado. El troquelado tradicional requiere el uso de clavos o puntos de conexión para evitar que el material se mueva, tras lo cual es necesario un proceso de desgarro. La máquina de troquelado con avance por pasos puede lograr un troquelado en puntos fijos gracias a la doble garantía de "corrección visual + posicionamiento por pasos". El punto técnico más importante es que, antes del troquelado, el sistema visual localiza el punto de referencia del material, calcula la desviación y la retroalimenta al sistema servo. La posición del soporte de la cuchilla de troquelado se ajusta en tiempo real. El intervalo de pausa de cada paso de avance durante el proceso de troquelado se sincroniza perfectamente con la acción de troquelado, asegurando una posición de troquelado consistente en cada producto. Esta tecnología no solo simplifica el proceso, sino que también evita el problema de daño fácil en los bordes de los productos con la estructura tradicional de puntos continuos. Esto mantiene la rugosidad del borde de la tarjeta por debajo de Ra 0,8 μm.

El control colaborativo de extremo a extremo de "corte-troquelado-inspección-clasificación" es el núcleo técnico del proceso de clasificación automática. El controlador principal PLC conecta la lógica de acción de la unidad de corte por troquel, la unidad de inspección visual y la unidad de ejecución de clasificación. Después del corte por troquel, la cinta transportadora lleva el producto a la estación de inspección. El sistema de visión captura rápidamente imágenes del producto, completa en una sola pasada la detección de parámetros como precisión dimensional y calidad del corte, y determina la información de especificaciones del producto. Los datos de detección se envían en tiempo real a la unidad de clasificación, y el mecanismo neumático de clasificación dirige los productos a diferentes canales de recogida según reglas preestablecidas. Desde el corte por troquel hasta la clasificación y recolección, todo el proceso no requiere intervención manual. El tiempo de respuesta del sistema puede ser tan rápido como 50 ms, lo que permite seguir completamente la velocidad de corte por troquel de 8 000 hojas por hora.

La clave para cambiar rápidamente entre la producción de grandes y pequeñas series es la tecnología de cambio rápido de moldes. La máquina troqueladora con alimentación escalonada puede realizar fácilmente el cambio de tarea gracias al diseño modular del porta herramientas y al sistema de ajuste paramétrico. El equipo cuenta con una estructura de banco de troquel de cambio rápido, que permite completar el cambio de troquel en 5 minutos. Durante el proceso de ajuste, los parámetros del producto (tamaño, paso de alimentación, presión de troquelado, etc.) se introducen mediante la pantalla táctil. El sistema llama automáticamente la plantilla de parámetros predefinida y coopera con la función de alineación automática del sistema visual para controlar el tiempo de cambio del proceso completo dentro de los 15 minutos. Esta tecnología mejora considerablemente la capacidad de producción flexible del equipo mediante el control paramétrico y la optimización de la estructura mecánica. En el equipo tradicional, es necesario realizar ajustes cada dos o tres horas.

En la etapa de recolección del producto terminado, el equipo puede elegir recolectar de dos maneras, en orden o por categoría, según las necesidades de producción. El modo de recolección secuencial se utiliza para garantizar que las tarjetas con números consecutivos se produzcan en secuencia. El modo de recolección por categoría puede almacenar productos de diferentes tipos y especificaciones en cajas de material distintas según reglas preestablecidas y puede conectarse directamente al siguiente embalaje. El sistema de potencia servo de punzonado de 7,5 kW le proporciona una fuerza de punzonado estable y potente. Incluso puede perforar y cortar rápidamente materiales resistentes como plástico y láminas magnéticas blandas. La capacidad máxima por hora puede alcanzar las 8.000 hojas, mucho más alta que la de los equipos tradicionales.

El valor a largo plazo de los procesos automatizados es la capacidad de gestionar digitalmente el proceso productivo. La máquina troqueladora con alimentación escalonada puede conectarse al sistema MES (Sistema de Ejecución de Fabricación) o al sistema ERP. El equipo recopila información importante, como la velocidad de troquelado, tasa de aceptación, pérdida de material y carga del equipo, en tiempo real mediante sensores. Luego, esta información se envía al sistema de gestión a través del Ethernet industrial para formar un registro completo del proceso de producción. El sistema también puede enviar automáticamente recordatorios de mantenimiento del equipo, advertencias de reemplazo de consumibles y otra información basada en los datos de producción. Proporciona soporte de datos para el mantenimiento preventivo del equipo y satisface las necesidades técnicas de gestión de fábricas inteligentes.

El equipo puede adaptarse a diferentes materiales porque cuenta con un sistema de prensado modular y parámetros servo ajustables. Debido a las distintas propiedades físicas (dureza, tenacidad y espesor) de los materiales, el sistema puede realizar los siguientes ajustes técnicos: para materiales flexibles como papel y madera, se reduce la presión del rodillo de alimentación y se utiliza un rodillo de goma antideslizante para evitar arrugas en el material; para materiales rígidos como plástico y láminas magnéticas blandas, se incrementa la fuerza servo de punzonado (un motor servo de 7,5 kW proporciona una fuerza de punzonado estable) y se modifica la velocidad de corte troquelado para garantizar un borde de corte plano. El equipo puede procesar materiales con un espesor de entre 0,2 y 2,0 mm. Al reemplazar el bloque de ajuste de la separación de alimentación de diferentes especificaciones, se puede adaptar rápidamente al sustrato de distintos espesores sin necesidad de cambiar los componentes principales.

El equipo puede manejar fácilmente una variedad de materiales, incluyendo papel, madera, plástico, película y láminas magnéticas blandas. También puede procesar materiales con un espesor entre 0,2 y 2,0 mm, que es exactamente lo necesario para el troquelado de diferentes materiales. Por ejemplo, al fabricar cartas de juegos de papel, el equipo evita que el papel se arrugue mediante una alimentación precisa. Al fabricar tarjetas de plástico para membresías, el sistema de estampado servo puede ajustar la presión para garantizar que los bordes de las tarjetas sean lisos y libres de grietas. Esta capacidad para trabajar con múltiples materiales significa que una sola máquina puede reemplazar a varias máquinas especializadas, ayudando a los clientes a reducir los costos de equipo.

"Ajuste paramétrico rápido + moldeo por precisión de pequeños lotes" muestra la superioridad de la función de prueba desde un punto de vista técnico. La prueba tradicional por troquelado requiere la fabricación de placas especiales de cuchillas de troquelado, lo cual es costoso y lleva mucho tiempo. La máquina de troquelado con alimentación por pasos adopta las siguientes tecnologías para hacer el proceso de prueba más eficiente: primero, utiliza un portaherramientas CNC, y la trayectoria de troquelado se ajusta mediante programación de software, sin necesidad de fabricar una cuchilla física de troquelado; segundo, el sistema de alimentación puede procesar al menos 10 lotes pequeños de materiales simultáneamente para evitar desperdicios; tercero, los parámetros de prueba se guardan como plantillas, que pueden reutilizarse durante la producción en masa para garantizar la coherencia entre el proceso de prueba y el de producción masiva. Esta tecnología ha reducido el ciclo de prueba previo, que duraba de 1 a 7 días, a solo varias horas, mejorando enormemente la eficiencia en I+D.

Un signo importante de integración del equipo es la capacidad de conexión con la línea de empaque posterior. El diseño de interfaz estandarizado y la lógica de control sincrónico son su núcleo técnico. El equipo cuenta con interfaces de bus industrial como PROFINET y EtherCAT, y puede conectarse con máquinas automáticas de envasado, etiquetadoras, empaquetadoras y otros equipos para realizar acciones sincrónicas. El controlador principal del sistema garantiza que la velocidad de troquelado sea consistente con el ritmo operativo del equipo de embalaje, permitiendo que el producto terminado pase sin problemas desde la clasificación y recolección hasta el proceso de empaque. El equipo también puede cambiar la forma de recolectar los productos terminados según las necesidades de empaque. La recolección secuencial es adecuada para productos con números continuos, y la recolección clasificada es adecuada para la producción mixta de múltiples especificaciones. De este modo, se puede utilizar el mismo método de recolección agregada y adoptar diferentes procesos de empaque.

Los componentes técnicos principales de la máquina troqueladora de alimentación escalonada están construidos según estándares industriales para garantizar la estabilidad y precisión del equipo. El sistema de corrección visual utiliza una cámara industrial de alta definición de 2 millones de píxeles y un algoritmo especializado de procesamiento de imágenes para lograr una precisión de reconocimiento de posición de 0,01 mm. El sistema de alimentación y punzonado emplea un servomotor Siemens, con una precisión de control de 0,001 mm y una frecuencia de respuesta de ≥1 kHz. El controlador principal utiliza un PLC Mitsubishi, que soporta el control de enlace multieje y operaciones lógicas complejas. El actuador de clasificación utiliza componentes neumáticos SMC, con una velocidad de respuesta de acción ≤30 ms. La alta precisión y estabilidad del equipo son el resultado del trabajo colaborativo de estos componentes clave.

Necesitamos realizar pruebas estrictas para asegurar que los indicadores de rendimiento del equipo sean correctos. Los principales ítems de prueba incluyen la prueba de precisión de troquelado (medir el error de posición de los productos terminados con un micrómetro, tomando el valor promedio de 1.000 pruebas a la vez), la prueba de precisión de alimentación (determinar la desviación de la distancia de alimentación con un interferómetro láser), la prueba de precisión de clasificación (funcionamiento continuo durante 2 horas, mezclando productos de diferentes especificaciones y determinando el porcentaje de errores) y la prueba de eficiencia de cambio (registro del tiempo necesario para ajustar la máquina a fin de producir productos con distintas especificaciones). La norma industrial establece que el error de precisión de posición en productos terminados de equipos calificados debe ser inferior a 0,1 mm, la tasa de precisión de clasificación debe ser al menos del 99,9 % y el tiempo de cambio de pedido debe ser inferior a 15 minutos. Algunos modelos de gama alta pueden alcanzar una precisión de troquelado de 0,05 mm.

Los métodos científicos de mantenimiento son la garantía para el funcionamiento estable a largo plazo del equipo. Las principales tareas de mantenimiento incluyen verificar regularmente la precisión del codificador del motor servo y calibrarlo cada 500 horas, limpiar semanalmente la lente y la fuente de luz del sistema de visión para evitar que el polvo afecte la precisión de detección, y reemplazar periódicamente el rodillo de alimentación y el portaherramientas de troquelado según el desgaste del material. El ciclo para materiales de papel en general es de 2.000 horas, y para materiales duros como los plásticos es de 1.000 horas. El sistema neumático debe drenarse diariamente, y se debe verificar regularmente la presión de aire para asegurar que permanezca estable. El sistema de autodiagnóstico del equipo puede detectar en tiempo real el estado de los componentes importantes y mostrar mediante un código de alarma dónde se encuentra el problema. Esto facilita el mantenimiento.

La razón por la que la máquina troqueladora con alimentación escalonada tiene valor técnico es que ayuda a transformar el proceso de troquelado de una "producción extensiva" a una "precisa, inteligente y flexible". Existen tres innovaciones técnicas principales: primero, la coordinación entre la alimentación escalonada y la corrección visual supera el cuello de botella de precisión del equipo tradicional; segundo, el sistema automático de clasificación y selección hace que el proceso de producción sea no presencial; tercero, el diseño modular y el control paramétrico mejoran la adaptabilidad del equipo a diferentes situaciones. Estas características técnicas la hacen útil en la producción de tarjetas y paquetes pequeños, especialmente adecuada para entornos de producción con lotes pequeños, múltiples referencias y requisitos elevados de precisión.

En el futuro, el desarrollo técnico de las máquinas troqueladoras progresivas por etapas se centrará en tres direcciones: primero, la aplicación profunda de la tecnología de inspección visual mediante IA, a través de algoritmos de aprendizaje automático para lograr la optimización autónoma en la detección de defectos y el reconocimiento de especificaciones, mejorando así aún más la precisión en la clasificación; segundo, la actualización energéticamente eficiente del sistema servo, mediante el uso de motores servo síncronos de imán permanente para reducir el consumo energético del equipo y adaptarse a las necesidades de fabricación ecológica; tercero, la integración de la tecnología de gemelo digital (digital twin), mediante la creación de modelos virtuales del equipo, para lograr la optimización por simulación y el diagnóstico remoto del proceso productivo. Estas mejoras tecnológicas harán que el equipo sea más fácil de usar y contribuirán al crecimiento inteligente de la industria troqueladora.