In Branchen wie der Kartenherstellung und der Verarbeitung kleiner Verpackungen hängen Qualität und Verarbeitungsstand der Endprodukte direkt von der Präzision, Geschwindigkeit und Automatisierung der Stanzanlagen ab. Mit dem Aufkommen der Technologie der intelligenten Fertigung werden die Probleme herkömmlicher schneidmaschinen , wie langsame Reaktion auf Kleinaufträge, hohe Fehlerquote bei manueller Sortierung und schlechte Verarbeitungsfähigkeit mehrerer Spezifikationen, zunehmend deutlich. Die Schritt-für-Schritt-Zuführ-Stanzmaschine mit einem Durchmesser von mehr als 20 cm3 kombiniert das automatische Sortier- und Klassifizierungssystem mit fortschrittlichen Technologien wie präziser Zuführung, visueller Korrektur und intelligenter Klassifizierung. Es ist zu einem wichtigen Werkzeug geworden, um die oben genannten Probleme zu lösen, und seine technischen Prinzipien sowie Anwendungsmerkmale sind einer weiteren Untersuchung wert.

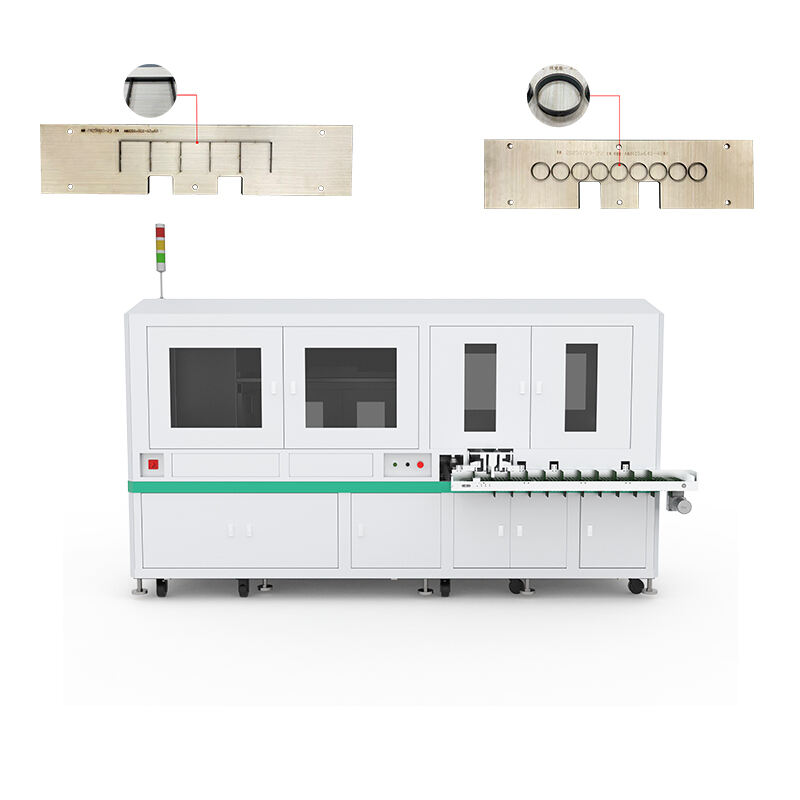

Die schrittweise Zuführung mit einem Durchmesser von mehr als 20 cm3 ist ein Gerät, das speziell für die Herstellung von Kartenprodukten (wie Spielkarten, Mitgliedskarten, Smartcards usw.) und kleinen Verpackungsboxen entwickelt wurde. Der wesentliche technische Vorteil liegt in der Integration von „schrittweiser Präzisionszuführung + automatischer Sortierung und Klassifizierung“. Die Anlage kann auf Oberflächen verschiedener Materialien wie Papier, Holz, Kunststoff, Folie und weichen magnetischen Folien eingesetzt werden. Das modulare Strukturdesign ermöglicht einen Mehrprozessbetrieb. Zu seinem technischen System gehören mechanische Übertragung, visuelle Prüfung, Servosteuerung, intelligente Algorithmen usw. Es ist ein typischer Vertreter der intelligenten Entwicklung von Stanzmaschinen.

Der Hauptfaktor, der die Kartenerzeugung wettbewerbsfähig macht, ist die Präzision. Gerade bei Spielkarten müssen die Muster exakt ausgerichtet sein, und bei Smartcards muss der Bereich für die Chipmontage mit äußerster Genauigkeit ausgestanzt werden. Die Schrittvorschub-Stanzmaschine verfügt über das beste visuelle Korrektur- und Positioniersystem der Branche. Sie kann mithilfe von hochauflösenden visuellen Sensoren Abweichungen in der Materialposition in Echtzeit erkennen und gemeinsam mit dem 7,5-kW-Servopresskraftsystem auf Millisekunden-Ebene reagieren und korrigieren. Dadurch wird sichergestellt, dass die Stanzgenauigkeit von Anfang an korrekt ist. Die Technologie ermöglicht es, die Positionsungenauigkeit der Endprodukte auf unter 0,1 mm zu begrenzen, und die Kanten der Karten sind glatt und burrfrei, wodurch die früheren Probleme unzureichender Produktgenauigkeit und Nacharbeit für ausländische Kunden vollständig gelöst werden. Dies ist deutlich besser als die alten Anlagen, die eine manuelle Justierung bei umfangreicher Produktion erforderten.

Schrittweises Zuführen ist der Schlüssel für eine genaue Sortierung. Die dahinterstehende technische Logik besteht darin, das bisherige kontinuierliche Zuführverfahren in zwei Teile aufzuteilen: „intermittierendes Schritt-Zuführen + Echtzeit-Positionsabgleich“. Die Anlage verwendet mehrere Sätze von Servomotoren, um die Zuführwalze unabhängig zu steuern. Der Encoder gibt die Echtzeit-Informationen über die Zuführweglänge jedes Schritts an das Steuersystem zurück. Die Zuführgenauigkeit kann innerhalb von ±0,05 mm gehalten werden. Bei gemischten Materialien mit mehreren Spezifikationen identifiziert das System automatisch Typ und Spezifikation des Produkts anhand der voreingestellten Produktparameter-Datenbank (Größe, Material, Schnittmerkmale usw.) sowie des in Echtzeit durch das visuelle Erkennungsmodul erfassten Bildes. Dadurch kann das System Produkte unterschiedlicher Spezifikationen präzise unterscheiden. Die Sortiergenauigkeit erreicht über 99,9 %. Diese Konstruktion löst grundlegend das Problem von Sortierfehlern, die durch Materialdehnung und -verschiebung während des herkömmlichen Zuführprozesses verursacht werden.

die „nagelfreie kontinuierliche Stanztechnologie“ ist der wichtigste technologische Fortschritt in der Stanzausrüstung. Beim herkömmlichen Stanzverfahren sind Nägel oder Verbindungspunkte erforderlich, um ein Verschieben des Materials zu verhindern, woraufhin ein Reißen-Prozess notwendig wird. Die schrittförmig vorschubgesteuerte Stanzmaschine kann aufgrund der doppelten Sicherstellung durch „visuelle Korrektur + Schrittpositionierung“ eine punktgenaue Stanzung erreichen. Der entscheidende technische Aspekt besteht darin, dass vor dem Stanzvorgang das Kamerasystem den Referenzpunkt des Materials erkennt, den Versatz berechnet und diesen an das Servosystem zurückmeldet. Dadurch wird die Position des Stanzwerkzeugs in Echtzeit angepasst. Die Stillstandsintervalle jedes einzelnen Vorschritts während des Stanzprozesses sind dabei perfekt auf die Stanzaktion abgestimmt, wodurch sichergestellt wird, dass jede Einheit exakt an derselben Position gestanzt wird. Diese Technologie vereinfacht nicht nur den Prozess, sondern vermeidet auch das Problem der leichten Beschädigung der Kanten bei herkömmlichen Produkten mit kontinuierlicher Punktestruktur. So bleibt die Rauheit der Kartenkante unter Ra 0,8 μm.

Die vollständige, verknüpfte Steuerung von „Stanzen-Prüfung-Sortierung“ ist das technische Kernstück des automatischen Sortierprozesses. Der zentrale SPS-Controller verbindet die Ablauflogik der Stanzstation, der visuellen Inspektionsstation und der Sortiereinheit. Nach dem Stanzen transportiert das Förderband das Produkt zur Prüfstation. Das Kamerasystem erfasst schnell die Bilder des Produkts, prüft in einem Durchgang Maßhaltigkeit und Schnittqualität und ermittelt die Produktspezifikationsinformationen. Die Prüfdaten werden in Echtzeit an die Sortiereinheit übermittelt, und die pneumatische Sortiervorrichtung leitet die Produkte gemäß vorgegebener Regeln in unterschiedliche Sammelkanäle. Vom Stanzen bis zur Sortierung und Sammlung erfolgt der gesamte Prozess ohne manuelle Eingriffe. Die Systemreaktionszeit kann bis zu 50 ms betragen und hält somit problemlos mit der Stanzgeschwindigkeit von 8.000 Bögen pro Stunde Schritt.

Der Schlüssel zum schnellen Wechsel zwischen Groß- und Kleinstserienproduktion ist die Schnellwechsel-Technologie für Werkzeuge. Die Stanzschneidemaschine mit Schrittzuführung kann aufgrund des modularen Werkzeughalters und des parametrischen Einstellsystems mühelos den Aufgabenwechsel realisieren. Die Anlage verfügt über eine Schnellwechsel-Werkzeughalterung, die einen Werkzeugwechsel innerhalb von fünf Minuten ermöglicht. Während des Einstellvorgangs werden die Produktparameter (Größe, Zuführungsschritt, Stanckraft usw.) über einen Touchscreen eingegeben. Das System ruft automatisch die voreingestellten Parametervorlagen ab und arbeitet dabei mit der automatischen Ausrichtfunktion des visuellen Systems zusammen, um die Umrüstzeit des gesamten Prozesses auf unter 15 Minuten zu reduzieren. Diese Technologie verbessert die flexible Produktionseffizienz der Anlage erheblich durch parametrische Steuerung und Optimierung der mechanischen Struktur. Bei herkömmlichen Anlagen ist alle zwei bis drei Stunden eine manuelle Nachjustierung erforderlich.

In der Endprodukt-Sammelphase kann die Ausrüstung je nach Produktionsanforderungen zwischen zwei Sammelweisen wählen: in Reihenfolge oder nach Kategorie. Der sequenzielle Sammelmodus dient dazu, sicherzustellen, dass Karten mit aufeinanderfolgenden Nummern nacheinander produziert werden. Der Sammelmodus nach Kategorie ermöglicht es, Produkte verschiedener Typen und Spezifikationen gemäß voreingestellten Regeln in unterschiedlichen Materialboxen zu lagern und kann direkt mit der nächsten Verpackungsstufe verbunden werden. Das 7,5-kW-Servostanzkraftsystem bietet Ihnen eine stabile und leistungsstarke Stanzkraft. Es kann sogar zähe Materialien wie Kunststoff und weiche magnetische Folien schnell stanzen und schneiden. Die maximale Kapazität pro Stunde kann 8.000 Blatt erreichen, was deutlich höher ist als bei herkömmlichen Geräten.

Der langfristige Wert automatisierter Prozesse liegt in der Fähigkeit, den Produktionsprozess digital zu steuern. Die Schritt-für-Schritt-Zuführ-Schneidmaschine kann an das MES (Manufacturing Execution System) oder ERP-System angeschlossen werden. Die Anlage erfasst mithilfe von Sensoren wichtige Informationen wie Schneidgeschwindigkeit, Ausschussrate, Materialverlust und Auslastung der Maschine in Echtzeit. Diese Informationen werden anschließend über das industrielle Ethernet an das Managementsystem gesendet und bilden so eine vollständige Aufzeichnung des Produktionsprozesses. Das System kann basierend auf den Produktionsdaten zudem automatisch Wartungshinweise für die Ausrüstung, Warnungen zum Austausch von Verbrauchsmaterialien und andere Informationen versenden. Es bietet datengestützte Unterstützung für die präventive Wartung der Anlagen und erfüllt die technischen Managementanforderungen intelligenter Fabriken.

Die Ausrüstung kann sich an verschiedene Materialien anpassen, da sie ein modulares Presssystem und einstellbare Servoparameter besitzt. Aufgrund der unterschiedlichen physikalischen Eigenschaften (Härte, Zähigkeit und Dicke) verschiedener Materialien kann das System folgende technische Anpassungen vornehmen: Bei flexiblen Materialien wie Papier und Holz wird der Druck der Zuführwalze verringert und eine rutschfeste Gummilamelle verwendet, um Materialwellenbildung zu vermeiden; bei starren Materialien wie Kunststoff und weichen magnetischen Folien wird die Servostanzkraft erhöht (ein 7,5-kW-Servomotor liefert eine stabile Stanzkraft), und die Die-Cut-Geschwindigkeit wird angepasst, um eine ebene Schnittkante sicherzustellen. Die Ausrüstung kann Materialien mit einer Dicke von 0,2 bis 2,0 mm verarbeiten. Durch den Austausch von Zuführungsspaltverstellungselementen unterschiedlicher Spezifikationen kann schnell auf Substrate verschiedener Dicken adaptiert werden, ohne dass die Kernkomponenten ausgetauscht werden müssen.

Die Anlage kann problemlos eine Vielzahl von Materialien verarbeiten, darunter Papier, Holz, Kunststoff, Folie und weiche magnetische Bleche. Zudem sind Materialstärken zwischen 0,2 und 2,0 mm möglich, was genau den Anforderungen zum Stanzen unterschiedlicher Materialien entspricht. Beispielsweise vermeidet die Anlage beim Herstellen von Papierspielkarten durch präzises Zuführen das Wellen des Papiers. Bei der Produktion von Kunststoff-Mitgliedskarten kann das Servo-Präge-System die Druckeinstellungen anpassen, um sicherzustellen, dass die Kanten glatt und rissfrei sind. Diese Vielseitigkeit bei der Verarbeitung verschiedener Materialien bedeutet, dass eine Maschine mehrere Spezialmaschinen ersetzen kann, wodurch Kunden Kosten für Ausrüstung sparen.

"Parametrische schnelle Anpassung + Präzisionsformgebung in kleinen Losgrößen" zeigt aus technischer Sicht die Überlegenheit der Mustertechnologie. Bei der traditionellen Stanzmustertechnik ist die Herstellung spezieller Stanzformen erforderlich, was kostspielig und zeitaufwändig ist. Die Stanzmaschine mit Schrittzuführung verwendet folgende Technologien, um das Musteranfertigen effizienter zu gestalten: Erstens wird ein CNC-Werkzeughalter eingesetzt, wodurch die Stanzbahn über Software-Programmierung angepasst werden kann, ohne dass eine physische Stanzform hergestellt werden muss; zweitens kann das Zuführsystem mindestens 10 kleine Materialchargen gleichzeitig zuführen, um Verschwendung zu vermeiden; drittens werden die Musterparameter als Vorlagen gespeichert, die später bei der Serienproduktion wiederverwendet werden können, um Konsistenz zwischen Muster- und Serienfertigung sicherzustellen. Diese Technologie hat den bisherigen Musterzyklus von 1–7 Tagen auf wenige Stunden verkürzt und die F&E-Effizienz erheblich gesteigert.

Ein wichtiges Zeichen der Geräteintegration ist die Fähigkeit, sich mit der nachgelagerten Verpackungslinie zu verbinden. Das standardisierte Schnittstellendesign und die synchrone Steuerungslogik bilden den technischen Kern. Die Anlage verfügt über industrielle Busschnittstellen wie PROFINET und EtherCAT und kann mit automatischen Beutelmaschinen, Etikettiergeräten, Verpackungsmaschinen und anderen Geräten verbunden werden, um synchronisierte Aktionen durchzuführen. Der Hauptcontroller des Systems stellt sicher, dass die Stanzgeschwindigkeit mit dem Arbeitsrhythmus der Verpackungsanlagen übereinstimmt, sodass das Endprodukt reibungslos vom Sortieren und Sammeln in den Verpackungsprozess übergehen kann. Die Anlage kann zudem die Art der Sammlung der fertigen Produkte je nach Verpackungsanforderungen ändern. Die sequenzielle Sammlung eignet sich für Produkte mit fortlaufenden Nummern, die sortenreine Sammlung hingegen für die gemischte Produktion mehrerer Spezifikationen. Auf diese Weise kann dieselbe Sammelmethode verwendet werden, während unterschiedliche Verpackungsprozesse angewandt werden können.

Die kerntechnischen Komponenten der schrittweisen Zuführ- und Stanzmaschine sind alle nach Industriestandard gefertigt, um die Stabilität und Genauigkeit der Anlage zu gewährleisten. Das visuelle Korrektursystem verwendet eine hochauflösende Industriekamera mit 2 Millionen Pixeln und einen speziellen Bildverarbeitungsalgorithmus, um eine Positions-Erkennungsgenauigkeit von 0,01 mm zu erreichen. Das Zuführ- und Stanzsystem verwendet einen Siemens-Servomotor mit einer Regelgenauigkeit von 0,001 mm und einer Ansprechfrequenz von ≥1 kHz. Die Hauptsteuerung basiert auf einem Mitsubishi-SPS, der Mehrachsen-Verknüpfungssteuerung und komplexe Logikoperationen unterstützt. Der Sortierantrieb verwendet SMC-Pneumatikkomponenten, wobei die Ansprechgeschwindigkeit ≤30 ms beträgt. Die hohe Präzision und hohe Stabilität der Anlage sind das Ergebnis der koordinierten Zusammenarbeit dieser Kernkomponenten.

Wir müssen strenge Tests durchführen, um sicherzustellen, dass die Leistungsindikatoren der Ausrüstung korrekt sind. Die wichtigsten Prüfungen umfassen den Stanzgenauigkeitstest (Messen des Positionierfehlers von Fertigprodukten mit einem Messmikrometer, wobei der Durchschnittswert aus 1.000 Tests auf einmal gebildet wird), den Zuführgenauigkeitstest (Ermittlung der Abweichung der Zuführentfernung mit einem Laserinterferometer), den Sortiergenauigkeitstest (kontinuierlicher Betrieb über 2 Stunden, Mischen von Produkten unterschiedlicher Spezifikationen und Ermittlung der Fehlerquote) sowie den Wechsel-effizienztest (Aufzeichnung der Zeit zur Anpassung der Maschine für die Produktion von Produkten unterschiedlicher Spezifikationen). Der Industriestandard schreibt vor, dass der Positionsgenauigkeitsfehler von Fertigprodukten bei qualifizierter Ausrüstung unter 0,1 mm liegen muss, die Sortiergenauigkeitsrate mindestens 99,9 % betragen muss und die Auftragswechselzeit unter 15 Minuten liegen muss. Einige High-End-Modelle können eine Stanzgenauigkeit von 0,05 mm erreichen.

Wissenschaftliche Wartungsmethoden sind die Garantie für den langfristig stabilen Betrieb der Anlage. Zu den Hauptwartungsaufgaben gehört die regelmäßige Überprüfung der Genauigkeit des Servomotor-Encoders sowie dessen Kalibrierung alle 500 Stunden, die wöchentliche Reinigung der Linse und Lichtquelle des Sichtsystems, um zu verhindern, dass Staub die Erkennungsgenauigkeit beeinträchtigt, sowie der regelmäßige Austausch der Zuführwalze und des Stanzwerkzeughalters entsprechend dem Verschleiß des Materials. Bei normalen Papiersorten beträgt der Austauschzyklus 2.000 Stunden, bei harten Materialien wie Kunststoffen 1.000 Stunden. Das pneumatische System muss täglich entwässert werden, und der Luftdruck sollte regelmäßig überprüft werden, um eine stabile Druckversorgung sicherzustellen. Das integrierte Selbstdiagnosesystem der Anlage kann den Zustand wichtiger Komponenten in Echtzeit überwachen und mithilfe von Alarmcodes anzeigen, wo das Problem liegt. Dadurch wird die Wartung vereinfacht.

Der Grund, warum die stufenweise Zuführ- und Stanzmaschine einen technischen Mehrwert aufweist, liegt darin, dass sie den Stanzprozess von der „extensiven Produktion“ hin zu „Präzision, Intelligenz und Flexibilität“ weiterentwickelt. Es gibt drei wesentliche technische Innovationen: Erstens durchbricht die Koordination von stufenweiser Zuführung und visueller Korrektur die Genauigkeitsgrenze herkömmlicher Anlagen; zweitens ermöglicht das automatische Sortier- und Klassifizierungssystem eine unbeaufsichtigte Produktion; drittens verbessern modulare Konstruktion und parametrische Steuerung die Anpassungsfähigkeit der Anlage an unterschiedliche Einsatzbedingungen. Diese technischen Merkmale machen sie für die Herstellung von Karten und kleinen Verpackungen geeignet und besonders vorteilhaft für Produktionsabläufe mit geringen Stückzahlen, vielen Chargen und hohen Präzisionsanforderungen.

In Zukunft wird sich die technische Entwicklung von Schritt-für-Schritt-Zuführ-Schneidemaschinen auf drei Richtungen konzentrieren: Erstens, die vertiefte Anwendung der KI-basierten Bildinspektionstechnologie, durch maschinelles Lernen zur autonomen Optimierung der Fehlererkennung und Spezifikationsidentifikation sowie zur weiteren Verbesserung der Sortiergenauigkeit; Zweitens, das energiesparende Upgrade des Servosystems, durch den Einsatz von permanentmagnetischen synchronen Servomotoren zur Verringerung des Energieverbrauchs der Ausrüstung und zur Anpassung an die Anforderungen der grünen Produktion; Drittens, die Integration der Digital-Twin-Technologie, durch den Aufbau virtueller Gerätemodelle, um die Simulationsoptimierung und Ferndiagnose des Produktionsprozesses zu ermöglichen. Diese technologischen Verbesserungen werden die Bedienung der Ausrüstung vereinfachen und der Schneidindustrie helfen, intelligentes Wachstum zu erreichen.