Shenzhen Wentong Machinery beschäftigt sich seit 20 Jahren auf Stanz- und Schneidemaschinen, insbesondere im Bereich des Stanzens und Schneidens von Bogenprodukten wie Karten, Büchern, Etiketten, Kühlschrankmagneten, Filterpapier, Brötchenpapier usw. Heute möchte ich über die rollenstanze -Schneidemaschine sprechen, die für Filterpapier konzipiert ist. Durch Austausch der Matrize kann sie auch für weitere Produkte wie Backpapier, Silikonpapier und sogar Vliesstoffe eingesetzt werden.

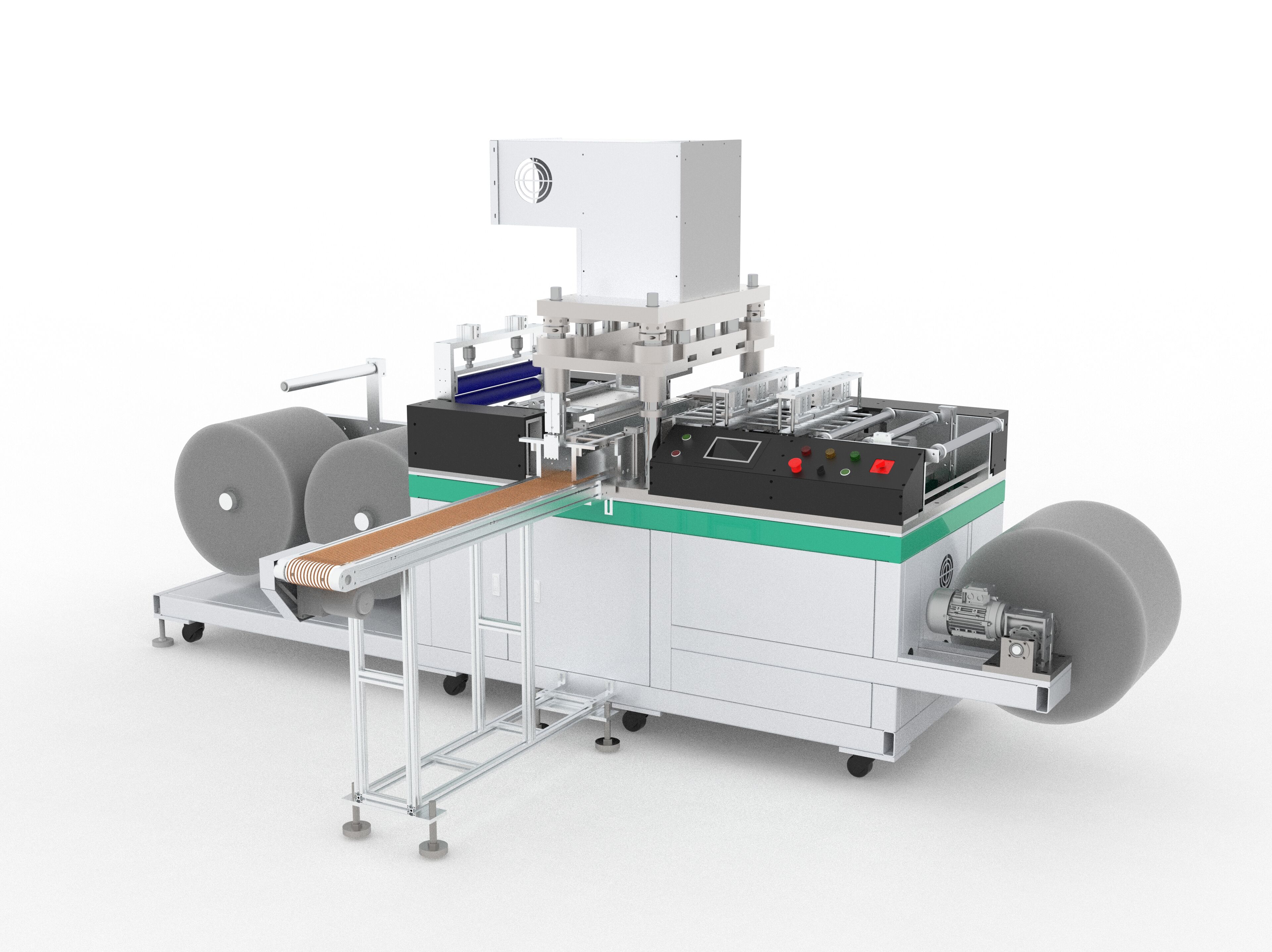

Die rollenstanze -Schneidemaschine ist eine professionelle Anlage zum Schneiden von rollenförmigen Rohmaterialien.

1. Abrollen: Die Anlage rollt die Materialien wie Papier, Kunststofffolie, Metallfolie usw. zunächst gleichmäßig ab und transportiert sie über die Abrollvorrichtung in den Bearbeitungsbereich. Die Abrollvorrichtung ist in der Regel mit einem Zugkraftregelungssystem ausgestattet, um sicherzustellen, dass das Material während des Transports eine konstante Spannung beibehält und sich nicht lockert oder übermäßig gedehnt wird, was die Präzision des Stanzens beeinträchtigen könnte.

Die Abrollgruppe ist eine der wichtigsten Komponenten dieser automatischen Rollen-zu-Blatt-Filterpapierproduktionslinie der zentrale Vorteil ist das intelligente Spannungsregelsystem der Abwickelvorrichtung. Das System überwacht die Bandspannung in Echtzeit mithilfe fortschrittlicher Sensoren. Dank der präzisen Spannungsregelung bleibt das Material stets glatt und gleichmäßig gespannt, wodurch der anschließende Stanzprozess reibungslos verläuft. Diese stabile Spannungsregelung erhöht nicht nur die Produktqualitätsquote, sondern reduziert auch deutlich die durch Materialverluste verursachten Kostensteigerungen.

Während des Transportvorgangs kann die Bandrolle sehr leicht aus der Spur geraten und dadurch beeinträchtigt werden ing die Präzision des Stanzen erhöhen. Die Hochpräzisions-Korrekturtechnologie, ausgestattet mit einer Abrollvorrichtung, verwendet visuelle Erkennung und Sensorsysteme zur doppelten Detektion, um eine Korrekturgenauigkeit von 0,1 mm zu erreichen. Wenn die Spule eine Abweichung aufweist, treibt das System schnell den Korrekturmechanismus an, um automatisch eine Anpassung vorzunehmen und sicherzustellen, dass die Spule stets präzise entlang des voreingestellten Pfades transportiert wird. Komplexe Formen und strenge Anforderungen an die Abmessungen stellen eine große Herausforderung für die Spulenpositionierung dar. Die Korrekturtechnologie der Abrollvorrichtung gewährleistet jedoch, dass jeder Stanzvorgang genau erfolgt und vermeidet effektiv Abfall durch Versatz, wodurch die Gesamtqualität und Konsistenz des Produkts verbessert werden.

Hinzu kommt, dass unser Abwickelgerät ein modulares Designkonzept verwendet und über die Funktion zum schnellen Wechseln der Spule verfügt, wodurch die Spulenwechselzeit erheblich verkürzt wird. Gleichzeitig reduziert das optimierte mechanische Antriebssystem den Laufwiderstand und Energieverlust, wodurch das Abwickeln schneller und stabiler verläuft. Zudem kann das Abwickelgerät nahtlos mit der nachfolgenden Stanzeinheit verbunden werden. Durch intelligente Vernetzungssteuerung lässt sich eine vollautomatische, kontinuierliche Produktion vom Abwickeln bis zum Stanzen realisieren, was die Produktions-effizienz stark verbessert. Ob Großserienfertigung oder flexible Kleinserienfertigung mit vielen Varianten – alles kann mühelos bewältigt werden.

2. Wenn das Abwickeln die "Hintergrundheldin" ist, die Qualität und Effizienz der Produktion bestimmt, dann ist die Stanzgruppe das "Herzstück", das dem Material direkt Form und Wert verleiht. Stanzen bedeutet, dass, wenn die Spule in den Stanzbereich transportiert wird, die auf der Stanzmaschine installierte Stanzvorrichtung zu arbeiten beginnt. Die Stanzvorrichtung stanzt oder schneidet die Spule durch Druck entsprechend der voreingestellten Form und Größe. Zu den gängigen Stanzverfahren gehören Flachstanzung auf Flachstanzung, Rundstanzung auf Flachstanzung und Rundstanzung auf Rundstanzung.

T seine automatischen Rollen-zu-Blatt-Filterpapierproduktionslinie verwendet eine flache Stanze, die zwei schneidmaschine ausrüstung für loch lochstanzungen und form stanzvorgänge zum Abschließen umfasst herstellung von hohle und komplex geformte Produkte.

Der entscheidende Vorteil des flachen Stanzens liegt in der äußerst präzisen Kontrolle der Maßhaltigkeit. Dank der äußerst stabilen parallelen Stanzgrundplatte kommen Ober- und Unterstempel beim Schließen vollständig parallel zur Auflage, und zusammen mit dem hochpräzisen Linearführungssystem und der Kugelumlaufspindel-Antriebstechnik kann die Positioniergenauigkeit folgende Werte erreichen: ±0,1 mm.

Beim flachen Stanzen zeigt sich eine starke Anpassungsfähigkeit bei der Bearbeitung komplexer Prozesse. Für Produkte mit zusammengesetzten Verarbeitungsschritten wie Ausstanzungen, speziellen Konturen und lokalen Vertiefungen kann durch eine angepasste Werkzeugkonstruktion mehrere Verarbeitungsschritte gleichzeitig durchgeführt werden. Beispielsweise im Bereich der Hochwertigen Geschenkverpackung können gleichzeitig spezielle Konturschnitte, dreidimensionales Prägen und perforierte Sollbruchstellen auf Karton realisiert werden, wodurch die Produktivität stark gesteigert wird.

Obwohl es bei der flachen Stanztechnik in der traditionellen Wahrnehmung eine Geschwindigkeitsbegrenzung gab, hat die Innovation der modernen Technologie die Produktionseffizienz erheblich gesteigert. Das neue Servoantriebssystem in Kombination mit einer schnellen hydraulischen Vorrichtung verkürzt den Öffnungs- und Schließzyklus der Form auf 0,8 Sekunden, und die maximale Produktionsgeschwindigkeit kann 200 Zyklen/Minute erreichen. Gleichzeitig ermöglicht die Verknüpfung zwischen intelligentem Zuführungssystem und visuellem Positioniersystem die präzise Förderung und die Echtzeit-Korrektur von Abweichungen des Bandes und gewährleistet so die Positionsgenauigkeit jedes einzelnen Stanzvorgangs selbst bei hoher Geschwindigkeit. In Massenproduktionsszenarien verbessert das modulare Design der Flachstanze die Effizienz weiter. Durch den schnellen Austausch der Stanzwerkzeugeinheit können die Umschaltungen zwischen verschiedenen Produktspezifikationen innerhalb von 15 Minuten abgeschlossen werden, wodurch die flexiblen Produktionsanforderungen kleiner Losgrößen und vielfältiger Varianten erfüllt werden.

3. Zurückwicklung und Abfallbehandlung: Nachdem der Stanzzylinderbetrieb abgeschlossen ist, werden die Fertigerzeugnisse über die Siloeinrichtung ordentlich gestapelt, um sie für die weitere Verpackung und den Transport vorzubereiten. Gleichzeitig wird der während des Stanzvorgangs entstehende Abfall nach der Zerschneidung durch den Schneidemechanismus gesammelt und rechtzeitig beseitigt, um eine saubere Arbeitsumgebung zu gewährleisten und die Auswirkungen des Abfalls auf die Produktion zu reduzieren.

Wir bieten weitere kundenspezifische Optionen für Stanzlösungen an. Zögern Sie nicht, sich an uns zu wenden, falls Sie weitere Informationen benötigen. ’zögern Sie nicht, sich an uns zu wenden, falls Sie weitere Informationen benötigen.