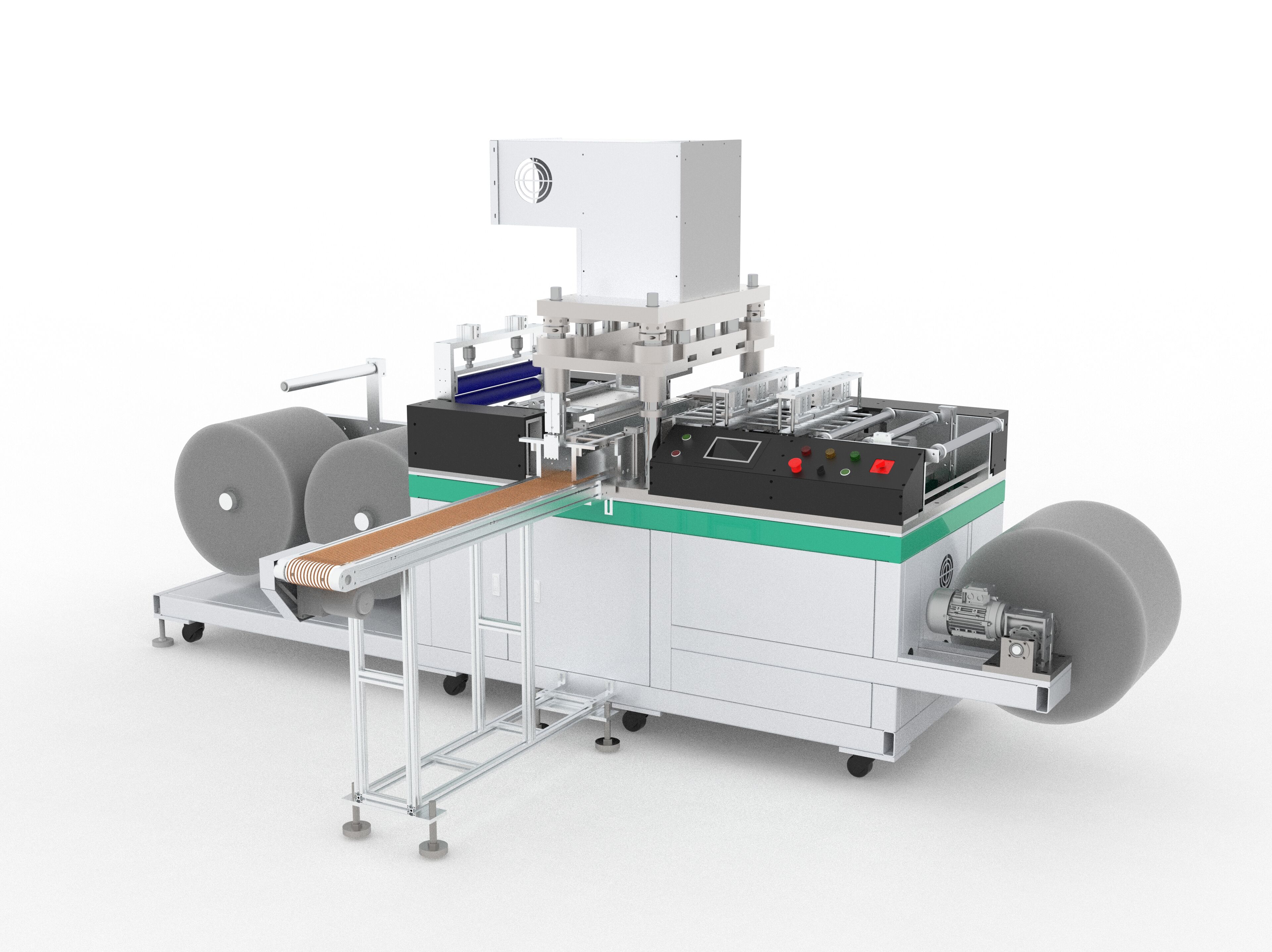

Shenzhen Wentong Machinery se concentre sur les équipements d'emboutissage et de découpe depuis 20 ans, notamment sur l'emboutissage et le découpage de produits en feuilles tels que cartes, livres, étiquettes, aimants pour réfrigérateurs, papier filtre, papier pour buns à la vapeur, etc. Aujourd'hui, je vais parler de la machine d'emboutissage en rouleau , spécialement conçue pour le papier filtre. En remplaçant le moule, elle peut également s'appliquer à davantage de produits tels que le papier sulfurisé pour pâtisseries, le papier antiadhésif siliconé, voire les tissus non tissés.

La machine d'emboutissage en rouleau est un équipement professionnel destiné à l'emboutissage de matières premières en rouleaux.

1. Déroulement : L'équipement déroule d'abord les matériaux en rouleaux tels que le papier, le film plastique, la feuille métallique, etc., de manière fluide, puis les achemine vers la zone de traitement par le biais du dispositif de déroulement. Ce dispositif est généralement équipé d'un système de contrôle de tension afin de garantir que le matériau maintienne une tension constante pendant le transport, évitant ainsi de se relâcher ou de s'étendre excessivement, ce qui affecterait la précision du découpage.

Le groupe de déroulement est l'une des composantes les plus importantes de cette ligne de production automatique de filtre à air en feuilles à partir de rouleaux . Son avantage principal réside dans son système intelligent de contrôle de tension du dérouleur. Le système surveille en temps réel la tension de la bobine grâce à des capteurs avancés. Grâce à son contrôle précis de la tension, le matériau reste toujours plat et tendu, garantissant ainsi le bon déroulement du processus de découpage ultérieur. Ce contrôle stable de la tension améliore non seulement le taux de conformité du produit, mais réduit également considérablement l'augmentation des coûts provoquée par les pertes de matériau.

Durant le processus de transport, la bobine peut très facilement dévier et affecter améliore la précision du découpage. La technologie de correction à haute précision équipée sur le dérouleur utilise une reconnaissance visuelle et une détection double par capteurs pour atteindre une précision de correction de 0,1 mm. Lorsque le système détecte un décalage de la bobine, il active rapidement le mécanisme de correction pour ajuster automatiquement la position, garantissant ainsi un transport toujours précis de la bobine le long du chemin prédéfini. Les formes complexes et les exigences strictes en matière de dimensions représentent un défi important pour le positionnement de la bobine, et la technologie de correction du dérouleur permet d'assurer une précision constante lors de chaque opération de découpage, évitant efficacement les rebuts dus au décalage, et améliorant ainsi la qualité globale et la régularité du produit.

En outre, notre dispositif de déroulement adopte un concept de conception modulaire et dispose de la fonction de changement rapide de la bobine, ce qui réduit considérablement le temps de changement de rouleau. En même temps, le système de transmission mécanique optimisé réduit la résistance au mouvement et les pertes d'énergie, rendant la vitesse de déroulement plus rapide et plus stable. De plus, le dispositif de déroulement peut également assurer un couplage parfait avec l'unité de découpage suivante. Grâce à un contrôle intelligent en chaîne, il permet une production entièrement automatisée et continue, du déroulement à la découpe, améliant considérablement l'efficacité de production. Que ce soit pour une production de grande série ou pour une production souple en petites séries et multivariée, il permet une gestion aisée.

si le déroulement est le « héros caché » qui détermine la qualité et l'efficacité de la production, le groupe de découpage est le « cœur » qui donne directement à la matière sa forme et sa valeur. Le gaufrage signifie que lorsque la bobine est acheminée vers la zone de gaufrage, la matrice installée sur la machine de gaufrage commence à fonctionner. La matrice emboutit ou découpe la bobine sous pression selon une forme et une taille prédéfinies. Les méthodes courantes de gaufrage incluent le gaufrage plat sur plat, le gaufrage rotatif sur plat et le gaufrage rotatif sur rotatif.

T son ligne de production automatique de filtre à air en feuilles à partir de rouleaux utilise une méthode de découpage plat, qui comprend deux découpe ensembles pour trou poinçonnages et forme découpes nécessaires pour réaliser production de des produits complexes creux et de formes spéciales.

L'avantage principal du platelage par découpage réside dans un contrôle extrême de la précision. Grâce à une structure extrêmement rigide de plateau de découpage parallèle, les matrices supérieure et inférieure entrent en contact parfaitement parallèlement à la fermeture, et avec le système de transmission à vis à billes et à guidage linéaire de haute précision, la précision de positionnement peut atteindre ±0,1 mm.

Le platelage par découpage fait preuve d'une forte adaptabilité lorsqu'il s'agit de gérer des procédés complexes. Pour les produits comportant des opérations composites telles que l'évidement, les contours spéciaux et les empreintes locales, il peut réaliser plusieurs opérations simultanément grâce à une conception sur mesure du moule. Par exemple, dans le domaine de l'emballage haut de gamme, des découpes spéciales, un gaufrage en trois dimensions et un perforage facilitant le déchirement peuvent être réalisés simultanément sur du carton, améliorant ainsi considérablement l'efficacité de production.

Bien qu'il existe un goulot d'étranglement en termes de vitesse dans la plieuse traditionnelle à plat, l'innovation apportée par les technologies modernes a considérablement amélioré son efficacité de production. Le nouveau système d'entraînement par servomoteur, combiné à un dispositif hydraulique à réponse rapide, réduit le cycle d'ouverture et de fermeture du moule à 0,8 seconde, et la vitesse maximale de production peut atteindre 200 cycles/minute. En même temps, l'interconnexion entre le système d'alimentation intelligent et le système de positionnement visuel permet un transport précis de la bobine et une correction en temps réel des écarts, garantissant ainsi une précision optimale de chaque pliage même à grande vitesse. Dans un contexte de production de masse, la conception modulaire de la plieuse à plat améliore davantage l'efficacité. En remplaçant rapidement l'unité de pliage, le changement entre différentes spécifications de produits peut être effectué en moins de 15 minutes, répondant ainsi aux besoins de production flexible liés aux petites séries et à la diversité des produits.

3. Rembobinage et gestion des déchets : Une fois la découpe terminée, les matériaux finis sont empilés de manière ordonnée via un dispositif silo pour les emballages et transports ultérieurs. Parallèlement, les déchets générés pendant le processus de découpage sont collectés et nettoyés immédiatement après avoir été coupés par la cisaille, afin d'assurer un environnement de travail propre et réduire l'impact des déchets sur la production.

Nous proposons davantage d'options personnalisées pour les solutions de découpage. N'hésitez ’pas à nous contacter si vous souhaitez obtenir davantage d'informations.