La diversité et l'unicité des matériaux deviennent de plus en plus importantes pour les entreprises des secteurs mondiaux de l'impression et de l'emballage, de la production publicitaire et de la fabrication de fournitures éducatives afin de maintenir leur compétitivité. Différents matériaux nécessitent des exigences d'enroulement différentes. Par exemple, les besoins d'enroulement des supports papetiers tels que les affiches et les cartes d'apprentissage sont très différents de ceux des matériaux spéciaux tels que l'EVA et les films plastiques. Les machines à bobiner standard traditionnelles en papier sont difficiles à remplacer, ce qui entraîne une faible efficacité de production et une qualité de produit incohérente. Nous sommes une entreprise de conception et de fabrication de machines à bobiner en papier PVC basée à Shenzhen, en Chine, très active sur le marché international. Nous évoluons dans ce secteur depuis plus de dix ans, en nous concentrant sur des solutions personnalisées de machines à bobiner en papier PVC. La machine à bobiner spécialement conçue pour les matériaux tels que les affiches, les cartes d'étude et l'EVA est devenue l'équipement privilégié de nombreuses entreprises étrangères. Cet article traitera de la manière de créer un système efficace et fiable machine à rouleaux de papier pour matériaux spéciaux selon trois perspectives : solutions, processus de personnalisation et cas réussis.

La demande pour machines à rouleaux de papier sur les marchés étrangers a depuis longtemps dépassé le seuil de blocage de la « généralisation ». L'équipement doit faire face à de nombreux problèmes différents, tels que l'épaisseur inégale du papier d'impression et d'emballage, l'étirement facile du film plastique, les structures multicouches variées des matériaux composites, ainsi que les exigences strictes en matière de planéité des produits en rouleau comme les affiches et les cartes pédagogiques. L'efficacité du mode de bobinage manuel n'est que le 1/5 de celle des équipements automatiques. En outre, la force exercée lors de l'opération manuelle est irrégulière, ce qui peut facilement provoquer des problèmes tels que le froissement du matériau ou des bords irréguliers. Cela affecte directement l'apparence du produit. Parallèlement, les commerçants font également face à la hausse des coûts de main-d'œuvre. Afin de résoudre ces problèmes, notre machine personnalisée pour rouleaux de papier PVC (incluant la machine pour rouleaux d'affiches) présente cinq avantages concurrentiels.

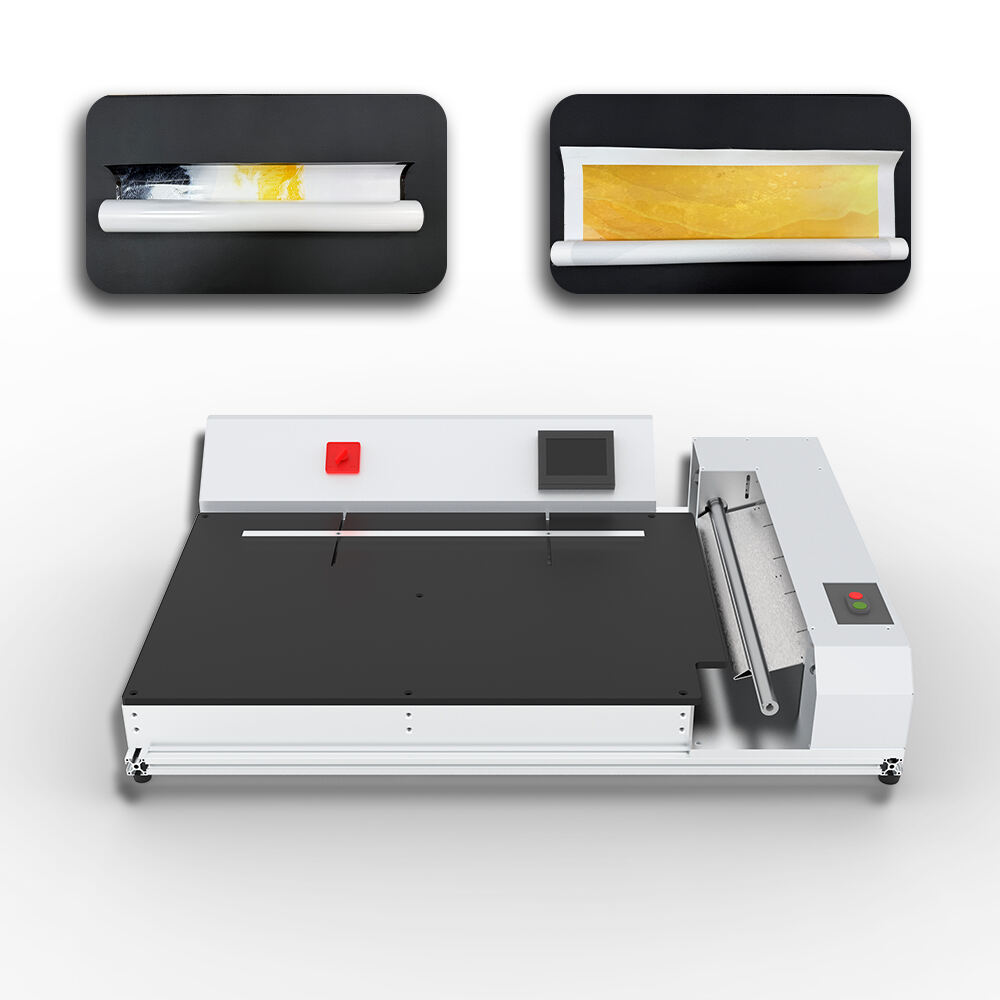

Le principal avantage de notre équipement réside dans sa grande vitesse et son haut degré d'automatisation. L'équipement intègre un système d'entraînement par moteur servo et un système de contrôle intelligent PLC, ce qui permet une automatisation complète du processus, de l'alimentation au réglage de tension jusqu'au bobinage. La vitesse de bobinage d'une machine peut atteindre entre 800 et 1 200 mètres par heure, soit cinq à huit fois celle du bobinage manuel. Cela réduit considérablement le temps de production pour les entreprises. Une société étrangère spécialisée dans la publicité utilise quotidiennement une machine à bobiner du papier affiche pour enrouler de nombreux types différents de matériaux d'affichage. Depuis la mise en service de l'équipement automatique, une opération qui nécessitait auparavant huit travailleurs peut désormais être réalisée par un seul opérateur, et la production journalière a triplé.

La capacité de contrôle précise résout le principal problème de l'enroulement de matériaux spéciaux. Étant donné que les matériaux en papier, tels que les affiches et les cartes pédagogiques, sont facilement endommagés, et que les films plastiques s'étirent facilement, nous avons intégré des capteurs de tension haute précision et un système de réglage dynamique à l'équipement. La précision du contrôle de tension peut atteindre ±0,1 N, et la force d'enroulement peut être ajustée en temps réel selon l'épaisseur et les caractéristiques du matériau, garantissant ainsi l'absence de plis, d'étirements ou d'autres phénomènes durant le processus d'enroulement. Le dispositif de positionnement infrarouge de l'équipement permet également un alignement de bord à une précision de ±0,5 mm, ce qui répond pleinement aux exigences des affiches, des emballages haut de gamme et d'autres produits ayant des critères stricts en matière de qualité esthétique.

Étant donné sa capacité à traiter de nombreux matériaux différents, une seule machine peut gérer une grande variété de matériaux. Notre sur mesure Machine d'enroulement de rouleau de papier PVC peut traiter une grande variété de matériaux, notamment les matériaux composites, le papier d'impression et d'emballage, le film plastique et l'EVA. En remplaçant l'arbre d'enroulement réglable et le mécanisme de pression du papier, le mode d'enroulement pour différents matériaux peut être rapidement changé. En particulier, la machine à bobines de papier affiche est parfaitement adaptée au réglage de la vitesse et de la pression d'enroulement des bobines, compte tenu des caractéristiques imperméables et recouvertes de film des matériaux d'affiche. Elle peut traiter aussi bien les affiches en papier couché ordinaire que les affiches épaisses laminées, réalisant ainsi véritablement l'objectif « un appareil, multiples usages ».

Le fonctionnement simple et la conception d'enroulement hautement adaptable rendent l'utilisation plus pratique. L'équipement est doté d'un écran tactile de 7 pouces, et un modèle de paramètres d'enroulement pour divers matériaux couramment utilisés est intégré. L'opérateur doit simplement sélectionner le type et les spécifications du matériau pour que les meilleurs paramètres soient automatiquement adaptés. De nouveaux employés peuvent commencer à travailler après une heure de formation. Il peut également enrouler un ou plusieurs matériaux simultanément. Le nombre de tours d'enroulement est variable, ce qui permet de répondre aux besoins de production en petites séries d'affiches et de cartes pédagogiques de différentes spécifications. Cela contribue à éviter le gaspillage de matériaux et rend la production plus souple.

La personnalisation ne consiste pas seulement à modifier des paramètres, mais à offrir un service complet couvrant tout le cycle, de l'analyse des besoins à la garantie après-vente. Nous avons mis en place un ensemble de processus de personnalisation standardisés afin de garantir que chaque appareil réponde aux besoins personnalisés des clients, tout en assurant une exportation réussie de l'équipement et une bonne expérience utilisateur.

Nous organisons des appels vidéo individuels et des inspections sur site (marchés clés) avec les clients par l'intermédiaire d'ingénieurs techniques spécialisés afin de bien comprendre les caractéristiques des matériaux utilisés par les clients (comme l'épaisseur, la largeur et la dureté du matériau), l'échelle de production, les spécifications d'enroulement requises, les points bloquants existants dans la production, etc. Nous fournissons un support technique en plusieurs langues aux clients situés dans d'autres pays. Par ailleurs, nous utilisons les normes locales de tension, les contraintes d'espace dans l'atelier et d'autres informations pour établir des rapports détaillés d'étude des besoins.

Durant la phase de conception du projet, l'équipe technique effectuera les travaux de conception sous la direction du rapport d'étude. Elle utilisera également la modélisation 3D par CAO pour représenter la structure de l'équipement et produire des solutions techniques détaillées, incluant les paramètres de l'équipement, la configuration principale, la conception de pièces sur mesure, l'effet de production attendu, etc. Par exemple, un système de contrôle de tension en couches a été spécialement conçu pour l'enroulement multicouche de matériaux composites. En réponse aux exigences de planéité pour l'enroulement d'affiches, le matériau du rouleau presseur de papier ainsi que la plage de réglage de pression ont été améliorés. Une fois le projet défini, il est nécessaire de recontacter le client et de modifier ou améliorer le projet selon ses retours, jusqu'à ce que toutes les parties soient satisfaites.

Durant la phase de fabrication et de test des prototypes, nous fabriquons d'abord les pièces personnalisées principales et les testons séparément. Ensuite, nous assemblons l'ensemble de la machine et testons le fonctionnement en liaison. Les tests incluent des indicateurs importants tels que l'effet d'enroulement de différents matériaux, l'efficacité du contrôle de tension et la précision de l'alignement des bords. Nous effectuons également des tests de fonctionnement continu de 72 heures dans un environnement de production simulé afin de garantir la stabilité de l'équipement. Les clients reçoivent un rapport contenant les données de test, et ils peuvent suivre les essais à distance ou envoyer une personne sur site pour la réception.

Dans la phase de production de masse et de livraison, nous suivons strictement les normes du système de qualité ISO9001 pour la production. Afin d'assurer la fiabilité des équipements, les composants clés sont des marques importées, telles que les moteurs servo Siemens, les systèmes de contrôle Schneider, etc. Pour les clients internationaux, nous proposons un service de livraison à domicile. Nous prenons en charge la déclaration douanière, le transport, l'installation sur site et la mise en service. Nous envoyons également des ingénieurs pour former le personnel du client à l'utilisation de l'équipement et à la maintenance quotidienne.

Pendant la période de garantie après-vente, la ligne d'assistance technique mondiale est ouverte 24 heures sur 24. Les clients situés dans d'autres pays peuvent obtenir une assistance technique dès le premier contact par téléphone, vidéo ou d'autres moyens. L'équipement bénéficie d'une garantie gratuite d'un an, et les pièces principales sont couvertes par une garantie de deux ans. Par ailleurs, des entrepôts de pièces détachées sont installés dans des marchés stratégiques tels que l'Europe et l'Amérique du Nord. Cela garantit une livraison rapide des pièces de maintenance et un temps d'arrêt minimal pour les clients.

Un fournisseur européen bien connu d'emballages haut de gamme est une entreprise italienne d'impression et de conditionnement. Elle produit principalement des matériaux d'emballage composites multicouches destinés à des produits haut de gamme tels que les aliments et les cosmétiques. Nous souhaitons également réaliser des documents imprimés tels que des affiches et des brochures. Par le passé, les matériaux composites et les matériaux pour affiches de l'entreprise étaient tous bobinés manuellement. Non seulement la vitesse était lente, mais en raison de la structure multicouche du matériau composite, la tension était inégale, ce qui provoquait facilement des délamination et des plis après le bobinage. Les bords des affiches étaient irréguliers, et le client n'était pas satisfait. Il y avait un besoin urgent de personnaliser un équipement de bobinage de papier.

Après réception de la demande, notre équipe technique a d'abord vérifié le matériau composite (PET tricouche + feuille d'aluminium + PE) et le matériau d'affiche (papier couché 200 g avec film) produits par l'entreprise. Il s'est avéré que l'écart de l'épaisseur du matériau composite était de ±0,02 mm, que la couche de feuille d'aluminium était facilement endommagée, et que la surface du matériau d'affiche devenait lisse et glissante après application du film. En réponse à la demande de l'entreprise selon laquelle « un appareil doit pouvoir être compatible avec deux matériaux simultanément, et la vitesse d'enroulement doit atteindre au moins 1 000 mètres par heure », nous avons proposé une solution spéciale.

En ce qui concerne la configuration principale, le matériau composite adopte trois ensembles de systèmes indépendants de contrôle de tension. Ces trois systèmes correspondent respectivement au réglage de la tension de déroulement des trois couches de matériau de base, assurant ainsi la synchronisation de la tension lors du laminage multicouche. Afin de résoudre le problème de glissement des matériaux affiches, le design de la texture du rouleau de pression en caoutchouc a été amélioré afin d'augmenter le frottement et de protéger la surface du film. L'ensemble dispose également d'un mécanisme de bobinage à deux positions, qui commute automatiquement vers l'autre position dès qu'une bobine est terminée. Cela réduit le temps nécessaire pour changer les bobines et accélère la production continue.

Après la livraison de l'équipement, le taux de délamination de l'enroulement de matériau composite est passé de 15 % à 0 après mise au point sur site. La précision d'alignement des bords lors de l'enroulement du poster est maintenue à ±0,3 mm, et la vitesse d'enroulement atteint 1100 m/h, soit 6 fois celle du mode de production initial du client. Les coûts de main-d'œuvre ont également été réduits de 80 %. Le taux de conformité des produits d'emballage haut de gamme et des posters du client est passé de 82 % à 99,5 % après utilisation de l'équipement. Le client a par la suite reçu des commandes à long terme de nombreuses marques internationales. Aujourd'hui, le client a acheté trois équipements sur mesure auprès de nous et est devenu notre partenaire le plus important sur le marché européen.

En tant qu'expert de la personnalisation de machines pour rouleaux de papier PVC sur le marché mondial, nous plaçons toujours « l'adaptabilité aux matériaux » au cœur de notre activité. Nous résolvons les problèmes d'enroulement spécifiques à chaque industrie grâce à nos avantages clés que sont l'automatisation haute efficacité, le contrôle précis et l'adaptabilité étendue. Nous pouvons proposer des solutions personnalisées pour tout type de matériau, y compris des matériaux papetiers tels que les affiches et les cartes pédagogiques, ainsi que des matériaux spéciaux comme les films plastiques et les matériaux composites. Si vous rencontrez des difficultés avec l'enroulement de matériaux non standard, contactez-nous. Nos équipements sur mesure peuvent vous aider à accroître votre productivité.