La bobineuse de papier intègre un système innovant de changement modulaire. Ce système révolutionnaire permet aux opérateurs de modifier indépendamment les configurations d'enroulement avec un minimum d'instructions, augmentant ainsi considérablement la flexibilité du système de production. Chaque changement ne nécessite pas l'intervention coûteuse de techniciens sur site. Ce changement pour les employés de production a aidé l'entreprise à améliorer sa rentabilité en réduisant les temps d'arrêt.

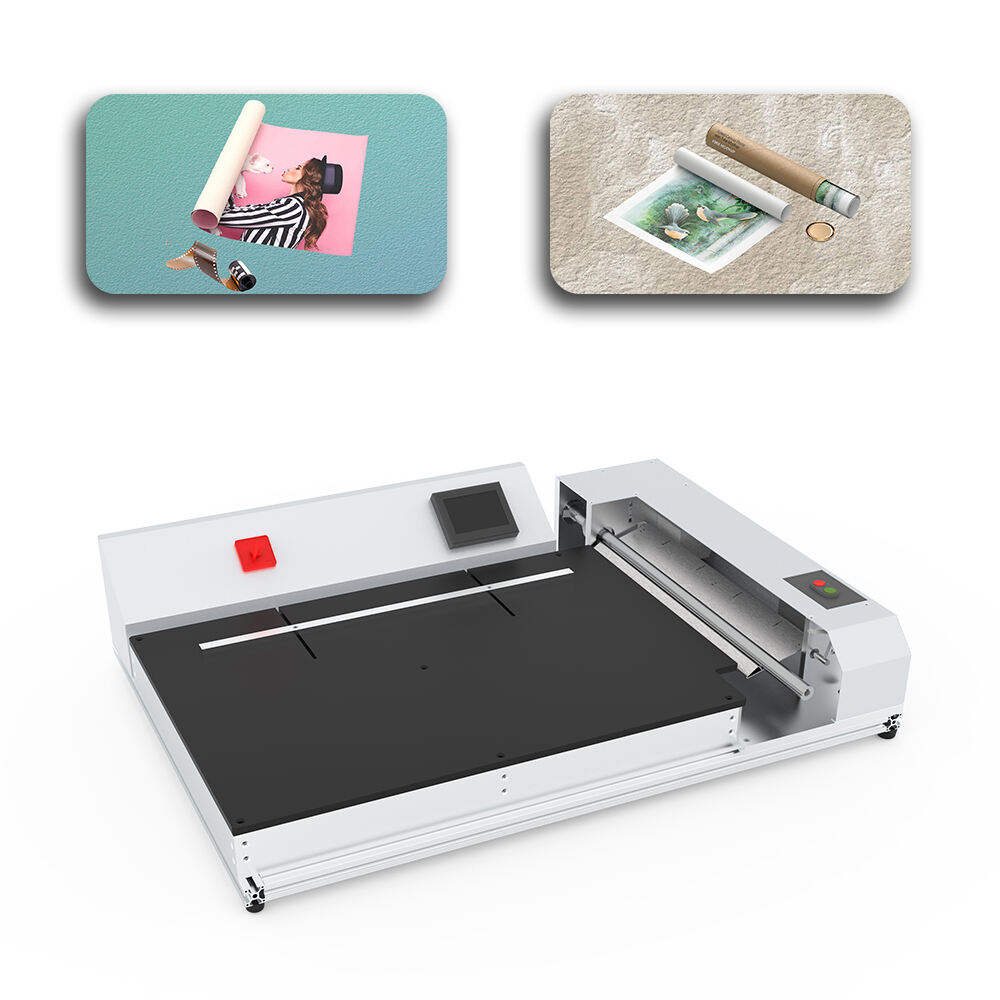

Les affiches sont sujettes aux plis et aux bords irréguliers pendant le processus d'enroulement en raison de leur taille et de l'épaisseur du papier. La machine à enrouler les affiches adopte un mode d'enroulement prédéfini spécifique. La tension d'enroulement est surveillée en temps réel par un capteur de tension intelligent afin de garantir qu'elle reste contrôlée dans une plage de 0,5 à 1,0 N. En même temps, elle dispose d'un mécanisme de transport synchrone entraîné par un servomoteur pour assurer une vitesse d'enroulement et de transport constante. La vitesse d'enroulement maximale est de 15 m/min. Après passage en ce mode, l'opérateur sélectionne « Enroulement affiche » sur l'écran tactile de l'équipement, et le système charge les paramètres prédéfinis. L'ensemble du processus de changement de mode ne prend que 30 secondes, et il peut s'adapter aux supports d'affiches courants, notamment le papier couché et le papier mat.

La carte d'apprentissage est petite et rigide, ce qui impose des exigences plus strictes en matière de précision d'enroulage afin d'éviter les écarts d'enroulement et les dommages sur les bords. Pour résoudre ce problème, la méthode d'enroulement de la machine à bobiner les cartes d'apprentissage intègre un système de positionnement haute précision et un système de contrôle visuel CCD. Ce système suit en temps réel la position du bord du matériau et corrige automatiquement le trajet de transport lorsque l'écart dépasse 0,1 mm. En outre, compte tenu de la grande rigidité de la carte d'apprentissage, le système règle la force d'enroulement entre 1,0 et 1,5 N afin d'assurer un équilibre entre un enroulement serré et la protection du substrat. Dans ce système, l'opérateur sélectionne le mode correspondant aux dimensions spécifiques de la carte d'apprentissage et saisit la largeur et la longueur. Le système choisit alors automatiquement le meilleur jeu de paramètres d'enroulement, pouvant s'adapter à divers formats de cartes d'apprentissage allant de 50 mm × 80 mm à 200 mm × 300 mm.

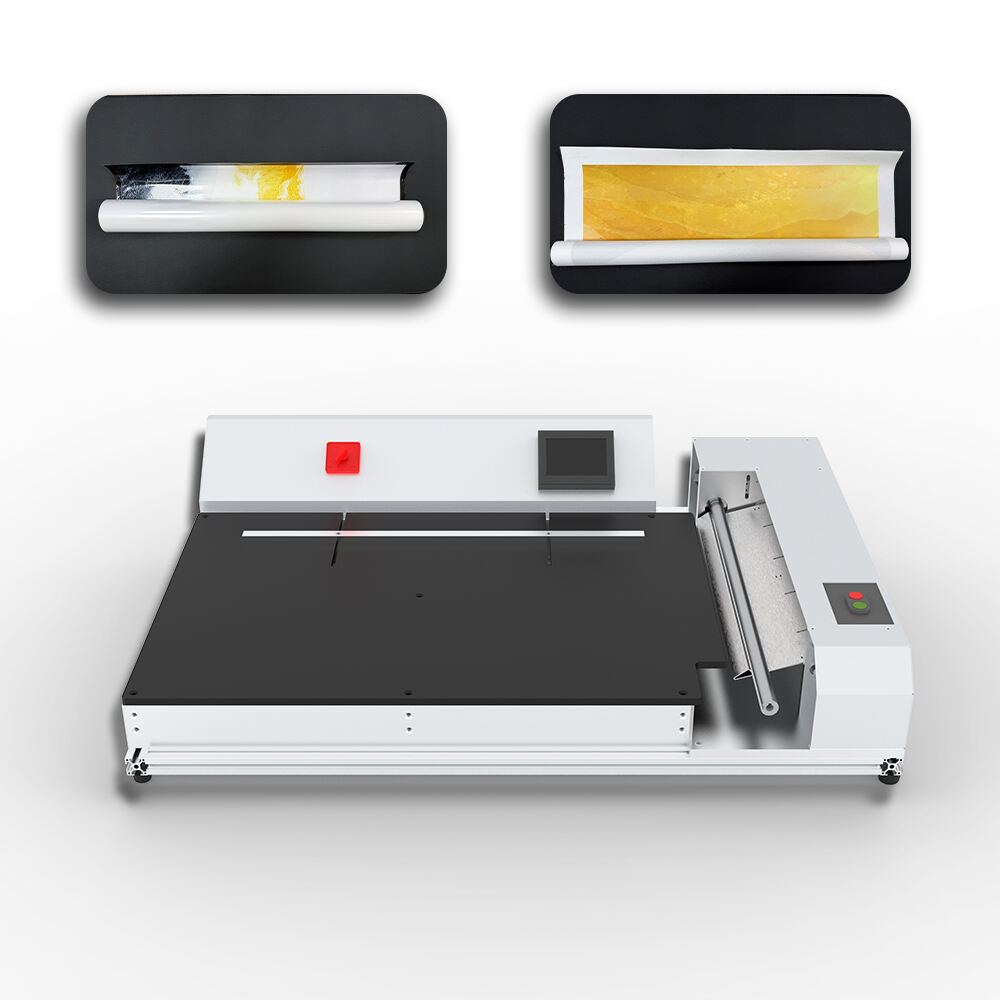

Dans l'industrie de l'enroulement, certains matériaux sont particulièrement difficiles à manipuler. Ces matériaux comprennent les films plastiques, l'EVA et les composites textiles. Cela s'explique par le fait qu'ils sont constitués de matériaux stratifiés et présentent des épaisseurs différentes. Pour résoudre ce problème, le système d'enroulement adaptatif pour matériaux composites a été mis au point. Il utilise plusieurs jeux de capteurs pour surveiller des paramètres clés d'enroulement tels que l'épaisseur du matériau, la tension et la température, puis les transmet au système de contrôle central pour ajustement en temps réel. Le système de contrôle ajuste automatiquement la pression et la vitesse d'enroulement en fonction des caractéristiques du matériau. Par exemple, lors de l'enroulement de matériau composite EVA, le système maintient la température entre 25 et 30 °C afin d'éviter toute déformation due à la chaleur, et règle la vitesse d'enroulement entre 8 et 10 m/min pour empêcher la séparation des couches du composite. En mode d'enroulement de tissu composite, le système peut mémoriser les paramètres de 10 types de matériaux composites, ce qui le rend pratique à utiliser et efficace dans sa conception.

Lorsque le machine de bobinage de papier est utilisé pour des matériaux de différents types et épaisseurs, sa précision provient de trois concepts de conception de base, et la garantie technique complète est composée du bâti mécanique, de la commande intelligente, du système de puissance et d'autres aspects.

La machine de bobinage de papier adopte un design de structure à rouleau d'enroulement réglable, et le diamètre du rouleau d'enroulement peut être librement ajusté dans une plage de 50 mm à 150 mm afin de répondre aux exigences d'enroulement de différents diamètres. En outre, l'entrée d'alimentation est équipée d'un mécanisme de pression de matériau à montée et descente, qui peut automatiquement régler la hauteur en fonction de l'épaisseur du matériau (0,01 mm à 5,0 mm) pour garantir une alimentation continue du matériau. Pour différents types de substrats (papier, plastique, matériaux composites), l'équipement permet le remplacement de manchons de rouleau d'enroulement en matériaux différents (manchon en caoutchouc, manchon en silicone) afin d'éviter que le substrat ne soit usé ou collé.

Système de commande intelligente par PLC développé indépendamment par l' machine de bobinage de papier intègre trois systèmes de contrôle : contrôle de tension, contrôle de vitesse et contrôle de positionnement. Le contrôle de tension adopte un mécanisme de régulation par rétroaction en boucle fermée, ajuste le contrôle de sortie selon un algorithme PID, la précision du contrôle de tension est de ±0,05 N, et la tension est activement contrôlée durant le processus d'enroulement. Le contrôle de vitesse est assuré par un moteur servo, la plage de vitesse réglable est de 1 à 20 m/min, et la précision de réglage est de ±0,1 m/min. En ce qui concerne le contrôle de positionnement, une combinaison de détection visuelle CCD et de système de positionnement laser est utilisée afin de garantir une précision d'alignement des bords du matériau enroulé inférieure à 0,1 mm. Les trois systèmes ont atteint le contrôle d'enroulement spécifié.

La machine à bobiner le papier est également équipée d'un moteur servo, dont la puissance varie de 0,75 kW à 3,0 kW, ce qui permet un réglage flexible. Par exemple, lors du bobinage de films plastiques minces, un moteur de faible puissance de 0,75 kW suffit pour répondre aux exigences opérationnelles, permettant ainsi d'économiser de l'énergie et d'améliorer l'efficacité. Lors du bobinage de matériaux composites épais et lourds, le moteur de forte puissance de 3,0 kW garantit une puissance suffisante. En outre, le moteur utilise un système de conversion de fréquence qui peut automatiquement ajuster la puissance en fonction de la charge, sans intervention manuelle, et économise de l'énergie lorsqu'aucun bobinage n'est effectué.

Une grande entreprise d'emballage en Asie du Sud-Est propose des solutions d'emballage pour l'alimentaire, l'électronique, les jouets, etc. Elle produit et fournit une large gamme de produits d'emballage, notamment des affiches, des prospectus, des fiches mémoire et des films d'emballage stratifiés. Pour répondre aux différents besoins de production, l'entreprise disposait auparavant de trois machines à bobiner différentes, utilisées respectivement pour le papier, les films plastiques et les matériaux composites. Toutefois, cette approche entraîne des coûts de production élevés, occupe un grand espace de production et nécessite l'embauche de personnel qualifié pour faire fonctionner les machines, ce qui accroît la charge de gestion.

L'entreprise a mis en service à partir de 2024 cette machine multifonctionnelle de bobinage développée à Shenzhen. Cette machine a totalement optimisé le mode de production. Grâce au changement de mode programmable de la machine, un seul équipement peut désormais effectuer l'opération de bobinage pour divers produits tels que des affiches, des cartes pédagogiques et des films d'emballage composites. Deux anciennes machines ont été directement éliminées, la surface de production a été réduite de 40 %, et les fonds alloués à l'achat d'équipements ont été économisés à hauteur d'environ 600 000 yuans. En ce qui concerne les fonctionnalités de la machine, le système est entièrement automatisé, le processus de production ne nécessitant aucun contrôle manuel, et la production sur l'ensemble du poste a augmenté de 60 %. Par ailleurs, le processus de bobinage, qui nécessitait auparavant cinq opérateurs, n'en requiert désormais qu'un seul, dont le rôle se limite à surveiller la machine et à assurer le nettoyage du processus. Cela a permis de réduire les coûts de main-d'œuvre de 80 %.

Le responsable de production a déclaré : « Nous apprécions la polyvalence de la machine d'enroulement de papier. Elle permet d'enrouler précisément des films plastiques fins de 0,02 mm ainsi que des matériaux composites EVA d'une épaisseur allant jusqu'à 3 mm. De plus, elle est très facile à utiliser. Les nouveaux employés peuvent manipuler la machine en toute confiance après seulement une journée de formation, ce qui nous aide à réduire nos coûts de formation. Au cours des six premiers mois suivant l'acquisition des machines, notre taux de conformité initiale des produits est passé de 92 % à 99,5 %, et les réclamations clients ont diminué de 80 %. Sur la même période, notre volume de commandes a également augmenté de 30 %. Cela nous a permis d'améliorer nos capacités techniques alors que nous avons commencé à cibler les marchés internationaux. »

Face à la concurrence intense sur le marché mondial de l'impression et de l'emballage, la demande en équipements de production efficaces, précis et multifonctionnels a fortement augmenté. Cela a par conséquent renforcé l'importance des machines comme compétitivité centrale des entreprises. Le machine de bobinage de papier introduit par Shenzhen, franchit le goulot d'étranglement de l'efficacité grâce à une haute automatisation, garantit la qualité par un contrôle précis, permet une production flexible en s'adaptant à une variété de produits, réduit les coûts de gestion en simplifiant la commande opérationnelle, et répond aux besoins de production des marchés étrangers en s'adaptant aux rouleaux de papier en feuilles simples ou multiples.

En tant que société chinoise spécialisée dans la recherche et le développement d'équipements d'enroulement, elle a exporté ses machines à bobiner le papier vers plus de 30 pays en Europe, en Amérique, en Asie du Sud-Est et dans d'autres régions, et a collaboré avec des milliers d'entreprises d'imprimerie et d'emballage grâce à son fort engagement en matière d'innovation technologique et à sa compréhension des besoins des marchés étrangers. À l'avenir, l'entreprise continuera de se concentrer sur la modernisation technologique, développera davantage d'équipements de découpe de papier adaptés à d'autres industries, aidera les entreprises d'emballage du monde entier à atteindre leurs objectifs de rentabilité et occupera une position plus favorable sur le marché mondial.