A competitividade da máquina de enrolamento de papel de pôster para materiais como pôsteres depende da qualidade do enrolamento. Este artigo explorará como fornecedores estrangeiros de máquinas de embalagem de equipamentos de Shenzhen podem ajudar com os pontos problemáticos do enrolamento a partir dos cinco aspectos principais do processo.

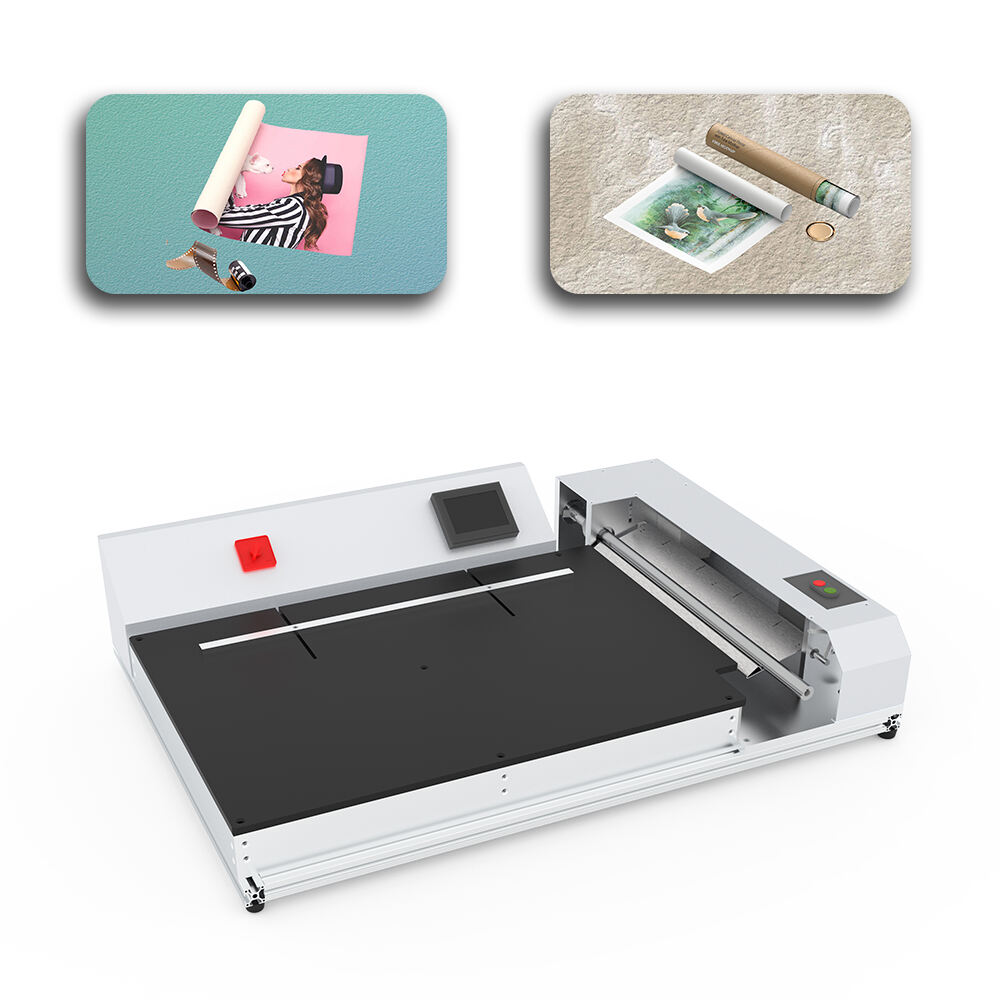

A máquina de enrolamento de papel de pôster oferece uma solução de operação síncrona em folha única ou múltiplas folhas para o enrolamento de papel de pôster, filme e outros materiais de embalagem. A automação, alto controle e alta eficiência resolvem os problemas de estética deficiente, baixa qualidade e alto custo do enrolamento manual de papel.

A versatilidade do equipamento exige adaptação ao pré-tratamento dos materiais. Para evitar o enrugamento e a fragilização do papel, o teor de umidade deve ser mantido entre 5% e 7% durante o pré-tratamento. Verifique se os defeitos superficiais, largura, espessura, etc., da película e do material compósito são uniformes. Quando a folha for enrolada em camadas, ela deve ser posicionada, alinhada e super-relaxada para facilitar o ajuste dos processos subsequentes.

Nas fases iniciais, deve-se considerar a versatilidade dos rolos e as diversas qualidades de cada material. Devem ser desenvolvidas diretrizes personalizadas para cada etapa do processo, conforme o tipo de material. Para diferentes gramaturas de papel utilizadas em embalagens impressas, deve-se verificar o teor de umidade para garantir que esteja dentro da faixa aceitável de tolerância de 5% a 7%. Isso evitará que o papel tenha umidade excessiva, o que pode causar rugas após o enrolamento, ou pouca umidade, o que pode fazer com que o papel trinque. Para materiais compostos, como filmes plásticos, verifique a superfície quanto a arranhões, danos, manchas, etc., bem como se a largura e espessura são uniformes, para assegurar que os materiais que entram no processo de enrolamento estejam dentro da faixa suportada pelo equipamento. Além disso, no enrolamento de múltiplos materiais, estes devem ser organizados ordenadamente conforme a sequência de entrada no equipamento, a fim de melhorar a eficiência e reduzir a possibilidade de retrabalho.

Depuração do equipamento: verificar a paralelismo do rolo de enrolamento, a pressão do rolo pressor e a lubrificação da transmissão. Depurar a alimentação automática e o posicionamento, e garantir que a precisão de alimentação da calibração PLC esteja dentro de ±0,1 mm. Definir os parâmetros, operar a máquina em vazio e colocá-la em produção após confirmar que está tudo normal.

Requisitos ambientais: ambiente limpo, seco, temperatura entre 20-25 °C, umidade entre 50-60%.

A chave para um enrolamento preciso: o ajuste inicial para filmes finos ou papéis leves é de 0,5-1 N para evitar alongamento, e a quantidade de ajuste aumenta conforme o diâmetro de enrolamento cresce. A tensão inicial para materiais grossos como EVA é de 1,5-2 N, e o sensor de tensão monitora em tempo real, realizando ajustes automáticos em caso de desvio, mantendo o equilíbrio dentro de ±0,2 N.

Para papéis leves e finos ou filmes plásticos finos, a tensão inicial deve ser definida baixa e não deve ultrapassar cerca de 0,5-1 N, para não causar deformação por tração do filme. À medida que o enrolamento progride, o aumento da tensão tem como objetivo aliviar o problema de falta de uniformidade no aperto entre as camadas internas e externas do enrolamento. Para filmes compostos mais espessos, como EVA, a tensão inicial pode ser aumentada adequadamente para cerca de 1,5-2 N. Além disso, o equipamento também monitora a tensão por meio do sensor de tensão para melhorar o desempenho de automação. Quando o desvio da tensão atinge ±0,2 N, o sistema corrige automaticamente a saída do freio de pó magnético para manter o equilíbrio dinâmico.

O equipamento é projetado com múltiplos módulos independentes de ajuste de tensão para resolver o problema da distribuição irregular da tensão na direção da largura do material e aliviar problemas como rugas e folgas. A interface de tela sensível ao toque mantém as curvas de tensão dos materiais mais utilizados, e a chamada dessas curvas pode melhorar significativamente a eficiência operacional.

Enrolar de forma organizada e bonita é a demanda principal dos nossos clientes. O controle é alcançado por meio de precisão no alinhamento, correspondência de velocidade, monitoramento em tempo real, etc. É nesse ponto que o equipamento se sobressai em relação ao enrolamento manual.

O dispositivo de correção de desvio fotoelétrico determina a precisão do alinhamento da borda, sendo a precisão de 0,05 mm. Quando o desvio da borda for superior a 0,1 mm, ele será ajustado automaticamente, e o erro da borda é ≤±0,2 mm. Quando várias folhas são enroladas, utiliza-se o controle sincronizado multi-eixo do sistema para garantir o equilíbrio da velocidade de alimentação e da tensão e evitar desvios.

A correspondência de velocidade e aceleração é fundamental para a planicidade final: a velocidade dos materiais finos é definida entre 15-20 m/min, e a velocidade dos materiais compostos grossos é definida entre 8-12 m/min. Este controle leva em consideração tanto a eficiência quanto a qualidade do material composto, acelerando gradualmente de 5 m/min até um máximo de 30 m/min no início e desacelerando 50 mm antes do fim.

O sistema de inspeção visual pode monitorar em tempo real o nivelamento do produto. Quando ocorre uma anomalia, o sistema emite um alarme e interrompe a operação. O operador confirma regularmente que a oscilação da face final é ≤0,3 mm, o que atende aos padrões estrangeiros de aceitação.

Operações padronizadas levam a automação para o próximo nível, mas devem ser acompanhadas por manutenção para garantir a operação segura e estável do sistema e evitar que a automação do sistema tenha eficiência irregular.

Em termos de eficiência, implementamos a automação de processos para minimizar a intervenção humana e melhorar a eficiência. Após a automação do processo, os parâmetros do sistema não apenas acompanham o progresso, mas também avaliam a taxa de qualificação. A produção diária de uma máquina é de 8 a 10 vezes maior que a produção manual. O sistema também permite que até três materiais diferentes sejam enrolados simultaneamente, aumentando ainda mais a produtividade.

O equipamento está instalado com um sistema de parada de emergência, cerca de proteção, protetor infravermelho para as mãos e outras funções. Ao mesmo tempo, a manutenção do equipamento implementa o sistema "inspeção diária, manutenção semanal, reparo mensal", verificando a precisão do sensor e o nível de óleo diariamente, limpando o pó e verificando a correia semanalmente, e inspecionando o desgaste dos rolos e substituindo as peças envelhecidas mensalmente.

A primeira inspeção de produtos acabados está diretamente relacionada à qualidade. Deve haver um processo padronizado e documentado, incluindo rastreabilidade, para estabelecer a qualidade da entrega.

O processo de inspeção verifica rugas, arranhões e se a face final é plana e a planicidade está dentro de ±0,3 mm. O diâmetro e a largura são medidos com ferramentas calibradas, e a variação permitida é de ±0,5 mm. A avaliação de desempenho é baseada no material, como resistência ao rasgo, vedação, etc. Produtos aprovados são armazenados, e produtos reprovados são analisados, rastreados e corrigidos.

O sistema inteligente fornece rastreabilidade automática dos códigos de lote dos produtos acabados, e os clientes podem consultar dados completos de produção. Para clientes no exterior, oferecemos suporte técnico remoto e utilizamos funções de IoT para auxiliar na resolução de problemas e manutenção em tempo real.

Como o controle de enrolamento é um projeto sistemático, a qualidade e os benefícios do processo de controle de enrolamento são determinados em cada etapa. Os fornecedores de Shenzhen utilizam sistemas de controle de enrolamento e máquinas para enrolamento de papel de pôster para combinar controle científico e máquinas para enrolamento de papel de pôster, oferecendo soluções econômicas para clientes globais. Para um setor específico, atualizações na produção são possíveis desde que as ferramentas adequadas e um sólido entendimento dos pontos-chave de controle estejam disponíveis.

Se o seu negócio está relacionado à impressão e embalagem, artigos de papelaria, processamento de materiais compostos ou outros setores, então uma máquina profissional para rolos de papel de pôster e produção mecânica são suportes essenciais.