Die Wettbewerbsfähigkeit der Plakatpapier-Wickelmaschine für Materialien wie Plakate hängt von der Wickelqualität ab. In diesem Artikel wird untersucht, wie ausländische Lieferanten von Verpackungsmaschinen aus Shenzhen bei den Problemen beim Wickeln anhand der fünf zentralen Aspekte des Wickelns unterstützen können.

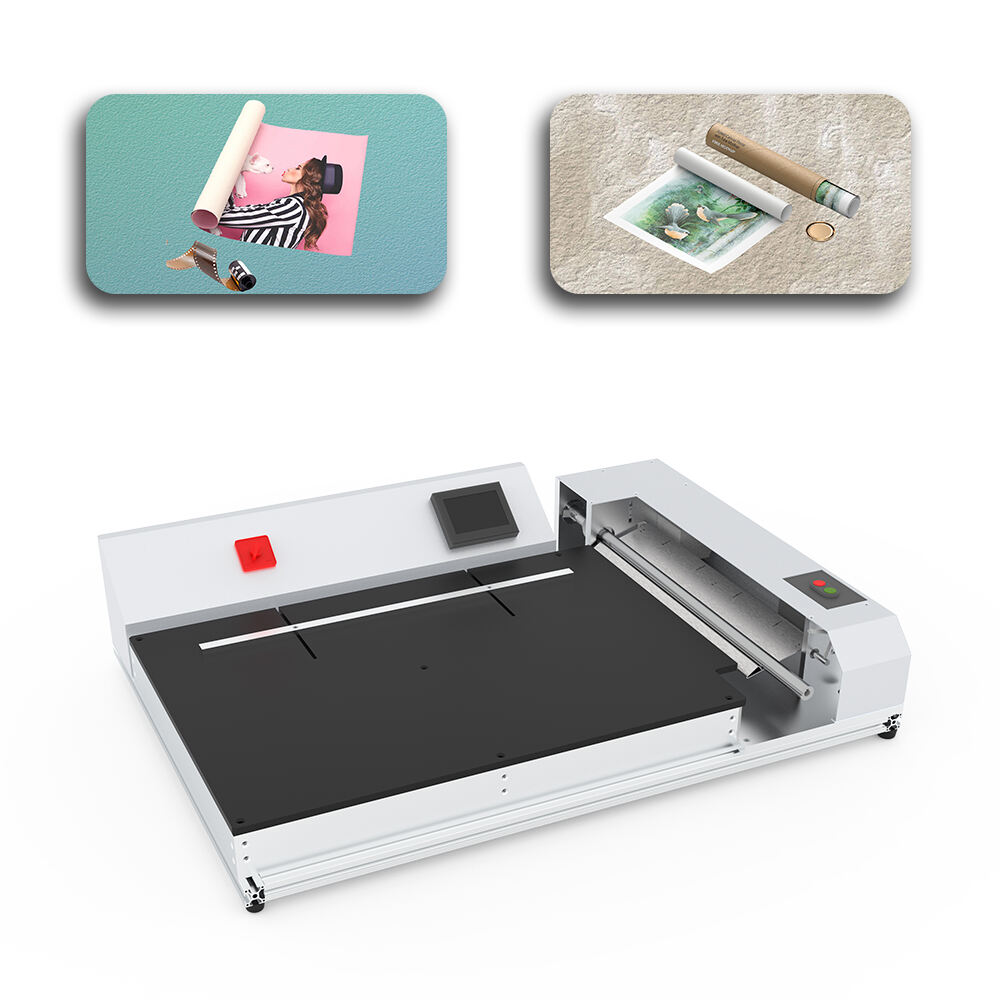

Die Plakatpapier-Wickelmaschine bietet eine Einzel- oder Mehrblatt-Synchronlösung zum Aufwickeln von Plakatpapier, Folien und anderen Verpackungsmaterialien. Automatisierung, hohe Steuerbarkeit und Effizienz lösen die Probleme der schlechten Optik, geringen Qualität und hohen Kosten manuellen Papierwickelns.

Die Vielseitigkeit der Ausrüstung erfordert eine Anpassung an die Vorbehandlung der Materialien. Um Papierknitterung und Sprödigkeit zu vermeiden, sollte der Feuchtigkeitsgehalt während der Vorbehandlung bei 5 % bis 7 % liegen. Überprüfen Sie, ob Oberflächenfehler, Breite, Dicke usw. des Films und des Verbundmaterials gleichmäßig sind. Wenn das Bogenmaterial schichtweise aufgerollt wird, sollte es positioniert, ausgerichtet und überentspannt werden, um die Anpassung nachfolgender Prozesse zu erleichtern.

In den Anfangsphasen sollten die Vielseitigkeit der Rollen und die unterschiedlichen Eigenschaften jedes Materials berücksichtigt werden. Für jede Phase des Prozesses sollten maßgeschneiderte Richtlinien für verschiedene Materialtypen entwickelt werden. Bei verschiedenen Papiersorten, die für Verpackungsdruck verwendet werden, sollte der Feuchtigkeitsgehalt geprüft werden, um sicherzustellen, dass er innerhalb des zulässigen Toleranzbereichs von 5 % bis 7 % liegt. Dadurch wird vermieden, dass das Papier zu viel Feuchtigkeit aufweist, was nach dem Aufwickeln zu Faltenbildung führen kann, oder zu trocken ist, was Risse im Papier verursachen kann. Bei Verbundmaterialien wie Kunststofffolien sollte die Oberfläche auf Kratzer, Beschädigungen, Flecken usw. sowie auf gleichmäßige Breite und Dicke überprüft werden, um sicherzustellen, dass die in den Wickelprozess eingebrachten Materialien innerhalb des Gerätespektrums liegen. Zudem sollten bei der Wicklung mehrerer Materialien diese in der Reihenfolge ihres Eintritts in die Anlage ordentlich angeordnet werden, um die Effizienz zu steigern und die Wahrscheinlichkeit von Nacharbeit zu verringern.

Geräte-Inbetriebnahme: Überprüfung der Parallelität der Aufwickelwalze, des Drucks der Andruckwalze und der Getriebeschmierung. Die automatische Zuführung und Positionierung wird debugged, und die Zuführgenauigkeit der PLC-Kalibrierung liegt innerhalb von ±0,1 mm. Parameter einstellen, Maschine im Leerlauf betreiben und erst nach Bestätigung der Normalfunktion in Produktion nehmen.

Umweltanforderungen: saubere, trockene Umgebung, Temperatur 20–25 °C, Luftfeuchtigkeit 50–60 %.

Der Schlüssel zur präzisen Wicklung: Die Anfangsspannung bei dünnen Folien oder leichtem Papier beträgt 0,5–1 N, um Dehnung zu vermeiden; die Spannung wird mit zunehmendem Wickeldurchmesser erhöht. Die Anfangsspannung bei dickeren Materialien wie EVA beträgt 1,5–2 N. Der Spannungssensor überwacht kontinuierlich in Echtzeit, Abweichungen werden automatisch korrigiert, die Balance liegt innerhalb von ±0,2 N.

Bei leichtem und dünnem Papier oder dünnen Kunststofffolien muss die Anfangsspannung niedrig eingestellt werden und sollte etwa 0,5–1 N nicht überschreiten, um eine Zugdeformation der Folie zu vermeiden. Während des Aufwickelns wird die Erhöhung der Spannung vorgenommen, um das Problem unterschiedlicher Wickeldichte zwischen inneren und äußeren Schichten zu verringern. Bei dickeren Verbundfolien wie EVA kann die Anfangsspannung entsprechend auf etwa 1,5–2 N erhöht werden. Zudem überwacht die Anlage die Spannung mithilfe eines Spannungssensors, um die Automatisierungsleistung zu verbessern. Wenn die Spannungsabweichung ±0,2 N erreicht, korrigiert das System automatisch die Ausgabe der Magnetpulverbremse, um das dynamische Gleichgewicht aufrechtzuerhalten.

Die Ausrüstung ist mit mehreren unabhängigen Spannungsverstellungsmodulen konzipiert, um das Problem einer ungleichmäßigen Spannungsverteilung in der Breitenrichtung des Materials zu lösen und Probleme wie Faltenbildung und Schlaffheit zu verringern. Die Touchscreen-Oberfläche speichert die Spannungskurven häufig verwendeter Materialien, und das Abrufen dieser Kurven kann die Betriebseffizienz erheblich verbessern.

Sauberes und ansprechendes Wickeln ist die zentrale Anforderung unserer Kunden. Die Steuerung erfolgt über Genauigkeit bei der Ausrichtung, Geschwindigkeitsanpassung, Echtzeitüberwachung usw. Hierin liegt der Vorteil der Ausrüstung gegenüber manuellem Wickeln.

Die photoelektrische Abweichungskorrekturvorrichtung bestimmt die Kantenanlaufgenauigkeit, wobei die Genauigkeit bei 0,05 mm liegt. Wenn die Kantenauslenkung größer als 0,1 mm ist, erfolgt eine automatische Anpassung, und der Kantenfehler beträgt ≤±0,2 mm. Bei der Wicklung mehrerer Bahnen wird die Mehrachsen-Synchronsteuerung des Systems verwendet, um das Gleichgewicht von Zufuhrgeschwindigkeit und Zugkraft sicherzustellen und Abweichungen zu vermeiden.

Die Abstimmung von Geschwindigkeit und Beschleunigung ist entscheidend für die Endebenheit: Die Geschwindigkeit von dünnen Materialien wird auf 15–20 m/min eingestellt, die Geschwindigkeit von dicken Verbundmaterialien auf 8–12 m/min. Diese Steuerung berücksichtigt sowohl die Effizienz als auch die Qualität des Verbundmaterials, beschleunigt am Anfang schrittweise von 5 m/min auf maximal 30 m/min und bremst 50 mm vor dem Ende ab.

Das visuelle Inspektionssystem kann die Ebenheit des Produkts in Echtzeit überwachen. Bei einer Abweichung gibt das System einen Alarm aus und stoppt den Betrieb. Der Bediener bestätigt regelmäßig, dass der Stirnseiten-Lauf ≤0,3 mm beträgt, was den ausländischen Annahmestandards entspricht.

Standardisierte Abläufe bringen die Automatisierung auf die nächste Stufe, müssen jedoch durch Wartung begleitet werden, um den sicheren und stabilen Betrieb des Systems sicherzustellen und zu verhindern, dass die Systemautomatisierung eine ungleichmäßige Effizienz aufweist.

Hinsichtlich der Effizienz haben wir Prozessautomatisierung implementiert, um den menschlichen Einsatz zu minimieren und die Effizienz zu steigern. Nach der Automatisierung verfolgt das System nicht nur den Fortschritt, sondern bewertet auch die Qualifikationsrate. Die tägliche Ausbringungsmenge einer Maschine beträgt das 8- bis 10-fache der manuellen Produktion. Das System ermöglicht zudem, bis zu drei verschiedene Materialien gleichzeitig aufzuwickeln, wodurch die Produktivität weiter gesteigert wird.

Die Anlage ist mit einem Notstoppsystem, einem Schutzzaun, einer Infrarot-Handabschirmung und weiteren Funktionen ausgestattet. Gleichzeitig wird bei der Wartung der Anlage das System „tägliche Inspektion, wöchentliche Wartung, monatliche Reparatur“ angewandt: Jeden Tag werden die Genauigkeit des Sensors und der Ölstand überprüft, wöchentlich wird der Staub entfernt und der Riemen kontrolliert, und monatlich werden der Verschleiß der Rolle sowie alternde Teile geprüft und ausgetauscht.

Die Erstprüfung von Fertigprodukten steht in direktem Zusammenhang mit der Qualität. Es muss ein standardisierter, dokumentierter Prozess vorhanden sein, der Rückverfolgbarkeit einschließt, um die Qualität der Lieferung sicherzustellen.

Der Prüfprozess überprüft Falten, Kratzer sowie, ob die Stirnfläche eben ist und die Ebenheit innerhalb von ±0,3 mm liegt. Durchmesser und Breite werden mit kalibrierten Messmitteln gemessen, wobei die Toleranzgrenze ±0,5 mm beträgt. Die Leistungsbeurteilung basiert auf dem Material, beispielsweise auf Reißfestigkeit, Dichtigkeit usw. Qualifizierte Produkte werden ins Lager übernommen, nicht qualifizierte Produkte hingegen analysiert, rückverfolgt und korrigiert.

Das intelligente System ermöglicht die automatische Rückverfolgung von Chargencodes der Fertigprodukte, sodass Kunden vollständige Produktionsdaten abfragen können. Für ausländische Kunden bieten wir Fernunterstützung durch technische Betreuung und nutzen IoT-Funktionen, um bei der Echtzeit-Problembehebung und Wartung zu unterstützen.

Da die Wickelsteuerung ein systematisches Projekt ist, werden Qualität und Nutzen des Wickelsteuerungsprozesses in jedem Schritt bestimmt. Shenzhener Lieferanten nutzen Wickelsteuerungssysteme und Poster-Papier-Wickelmaschinen, um wissenschaftliche Steuerung mit Poster-Papier-Wickelmaschinen zu kombinieren, um kosteneffiziente Lösungen für globale Kunden bereitzustellen. Für eine bestimmte Industrie sind Produktions-Upgrades möglich, solange die geeigneten Werkzeuge und ein fundiertes Verständnis der entscheidenden Kontrollpunkte vorhanden sind.

Wenn Ihr Unternehmen im Bereich Druck und Verpackung, Schreibwaren, Verbundwerkstoffverarbeitung oder anderen Branchen tätig ist, sind eine professionelle Poster-Papier-Rollenmaschine und mechanische Produktion eine unerlässliche Unterstützung.