Конкурентоспособность машины для намотки постерной бумаги для материалов, таких как постеры, зависит от качества намотки. В этой статье будут рассмотрены способы, с помощью которых зарубежные поставщики упаковочного оборудования из Шэньчжэня могут помочь устранить проблемы намотки по пяти ключевым аспектам.

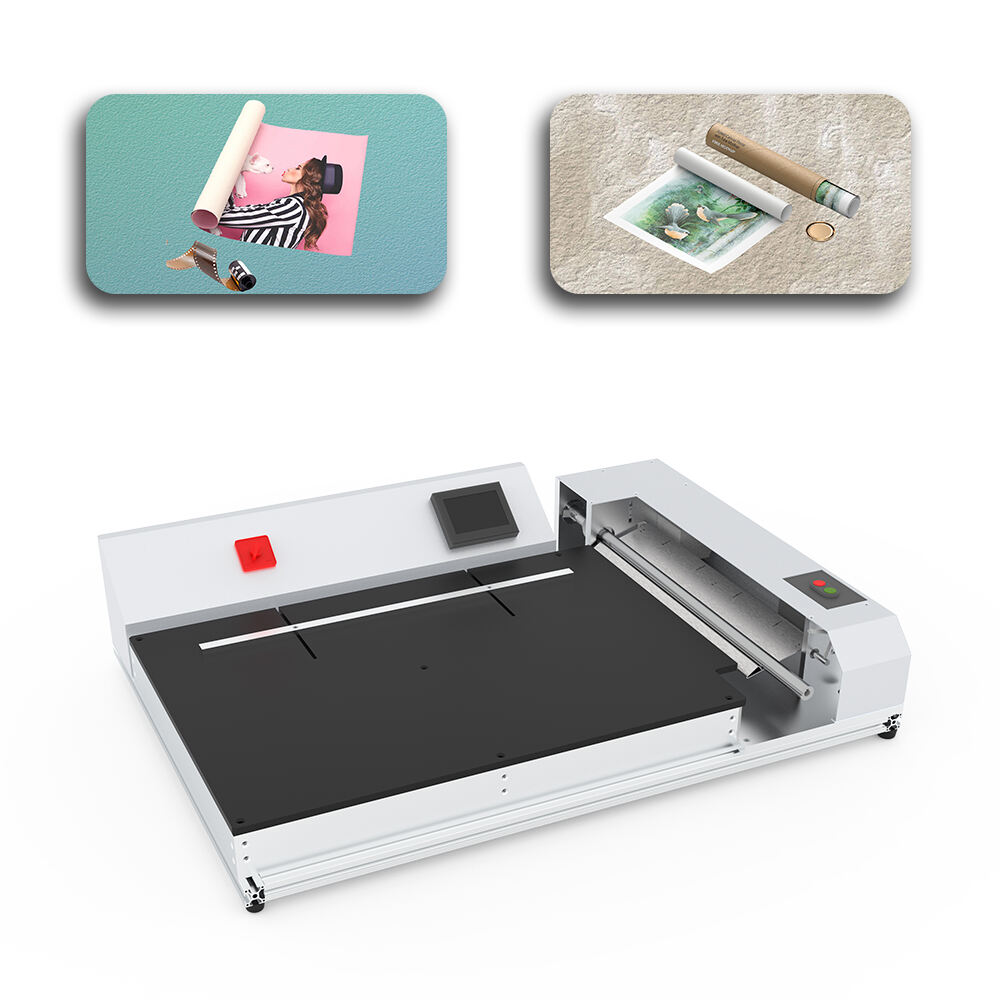

Машина для намотки постерной бумаги обеспечивает решение для одно- или многослойной синхронной работы при намотке постерной бумаги, пленки и других упаковочных материалов. Автоматизация, высокий уровень контроля и эффективность решают проблемы неэстетичного внешнего вида, низкого качества и высокой стоимости ручной намотки бумаги.

Многофункциональность оборудования требует адаптации к предварительной обработке материалов. Чтобы избежать морщин и хрупкости бумаги, влажность должна поддерживаться на уровне 5%-7% во время предварительной обработки. Проверьте, являются ли поверхностные дефекты, ширина, толщина и другие параметры пленки и композитного материала однородными. Когда полотно наматывается слоями, его следует правильно позиционировать, выравнивать и слегка ослаблять натяжение, чтобы облегчить настройку последующих процессов.

На начальных этапах следует учитывать универсальность роликов и различные свойства каждого материала. Для каждого этапа процесса необходимо разработать индивидуальные рекомендации в зависимости от типа материала. Для различных сортов бумаги, используемой при печати упаковки, следует проверять содержание влаги, чтобы убедиться, что оно находится в допустимом диапазоне 5%-7%. Это позволит избежать чрезмерного увлажнения бумаги, которое может привести к образованию складок после намотки, или недостаточного увлажнения, вызывающего растрескивание бумаги. Для композитных материалов, таких как пленка из пластика, необходимо проверить поверхность на наличие царапин, повреждений, пятен и т.д., а также равномерность ширины и толщины, чтобы обеспечить соответствие материалов, поступающих на намотку, параметрам оборудования. Кроме того, при намотке нескольких материалов их следует аккуратно размещать в порядке подачи в оборудование, чтобы повысить эффективность и снизить вероятность необходимости переделки.

Настройка оборудования: проверьте параллельность намоточного вала, давление прижимного ролика и смазку привода. Выполните наладку автоматической подачи и позиционирования, точность подачи по калибровке ПЛК должна находиться в пределах ±0,1 мм. Установите параметры, запустите станок без нагрузки и введите в производство после подтверждения нормальной работы.

Требования к окружающей среде: чистое, сухое помещение, температура 20–25 °C, влажность 50–60%.

Ключ к точной намотке: начальное натяжение для тонкой пленки или легкой бумаги составляет 0,5–1 Н, чтобы предотвратить растяжение, величина регулировки увеличивается по мере роста диаметра намотки. Начальное натяжение для толстых материалов, таких как EVA, составляет 1,5–2 Н; датчик натяжения осуществляет постоянный контроль, отклонения корректируются автоматически, баланс поддерживается в пределах ±0,2 Н.

Для тонкой бумаги или тонкой пластиковой пленки начальное натяжение должно быть установлено низким и не должно превышать примерно 0,5–1 Н, чтобы не вызвать деформации растяжения пленки. По мере намотки увеличение натяжения призвано устранить проблему неравномерной плотности внутренних и внешних слоев намотки. Для более толстых композитных пленок, таких как EVA, начальное натяжение может быть соответствующим образом увеличено до около 1,5–2 Н. Кроме того, оборудование также контролирует натяжение с помощью датчика натяжения для повышения уровня автоматизации. Когда отклонение натяжения достигает ±0,2 Н, система автоматически корректирует выходной сигнал магнитно-порошкового тормоза для поддержания динамического баланса.

Оборудование оснащено несколькими независимыми модулями регулировки натяжения для решения проблемы неравномерного распределения натяжения по ширине материала и устранения таких проблем, как складки и провисание. На сенсорном экране сохранены кривые натяжения часто используемых материалов, и вызов этих кривых значительно повышает эффективность работы.

Аккуратная и красивая намотка — это основная потребность наших клиентов. Управление осуществляется за счёт точности центрирования, согласования скоростей, контроля в реальном времени и т.д. Именно в этом оборудование превосходит ручную намотку.

Устройство коррекции фотоэлектрического отклонения определяет точность выравнивания края, точность составляет 0,05 мм. Когда отклонение края превышает 0,1 мм, происходит автоматическая регулировка, а погрешность края ≤±0,2 мм. При намотке нескольких листов используется многопозиционное синхронное управление системой для обеспечения баланса скорости подачи и натяжения и предотвращения отклонений.

Соответствие скорости и ускорения является ключевым фактором для обеспечения ровности при остановке: скорость тонких материалов устанавливается на уровне 15-20 м/мин, скорость толстых композитных материалов — на уровне 8-12 м/мин. Такое управление учитывает как эффективность, так и качество композитного материала, постепенно увеличивая скорость от 5 м/мин до максимума 30 м/мин в начале процесса и замедляясь за 50 мм до конца.

Система визуального контроля может в реальном времени отслеживать плоскостность изделия. При возникновении аномалии система подаст сигнал тревоги и остановит работу. Оператор регулярно проверяет, что биение торцевой поверхности не превышает 0,3 мм, что соответствует международным стандартам приемки.

Стандартизированные операции выводят автоматизацию на следующий уровень, но должны сопровождаться техническим обслуживанием для обеспечения безопасной и стабильной работы системы и предотвращения неравномерной эффективности системы автоматизации.

С точки зрения эффективности, мы внедрили автоматизацию процессов, чтобы свести к минимуму участие человека и повысить эффективность. После автоматизации процесса системные параметры не только отслеживают ход выполнения, но и оценивают процент пригодности продукции. Ежедневный объем выпуска одной машины в 8–10 раз превышает объем ручного производства. Система также позволяет одновременно наматывать до трех различных материалов, дополнительно повышая производительность.

Оборудование оснащено системой аварийной остановки, ограждением, инфракрасной защитой от попадания рук и другими функциями. В то же время техническое обслуживание оборудования осуществляется по системе «ежедневная проверка, еженедельное техобслуживание, ежемесячный ремонт»: ежедневно проверяется точность датчиков и уровень масла, еженедельно — очистка от пыли и проверка состояния ремней, ежемесячно — проверка износа роликов и замена изношенных деталей.

Первичный контроль готовой продукции напрямую связан с качеством. Должен существовать стандартизированный, документально оформленный процесс, включающий прослеживаемость, для подтверждения качества поставки.

Процесс проверки включает выявление морщин, царапин, а также определение того, является ли торцевая поверхность ровной и находится ли плоскостность в пределах ±0,3 мм. Диаметр и ширина измеряются с помощью калиброванных инструментов, а диапазон отклонений должен находиться в пределах ±0,5 мм. Оценка характеристик проводится по материалу, например, на разрывную прочность, герметичность и т.д. Готовая продукция, прошедшая проверку, поступает на склад, а несоответствующая продукция анализируется, отслеживается и подвергается корректировке.

Интеллектуальная система обеспечивает автоматическую прослеживаемость партий готовой продукции, и клиенты могут запросить полные данные о производстве. Для зарубежных клиентов мы предоставляем удалённую техническую поддержку и используем функции Интернета вещей (IoT) для оперативного устранения неполадок и технического обслуживания в режиме реального времени.

Поскольку управление намоткой является систематическим проектом, качество и эффективность процесса управления намоткой определяются на каждом этапе. Поставщики из Шэньчжэня используют системы управления намоткой и оборудование для намотки постерной бумаги, объединяя научный контроль и машины для намотки постерной бумаги, чтобы предоставлять экономически выгодные решения для клиентов по всему миру. Для любой отрасли модернизация производства возможна, при условии наличия соответствующих инструментов и чёткого понимания ключевых контрольных точек.

Если ваш бизнес связан с печатью и упаковкой, канцелярскими товарами, обработкой композитных материалов или другими отраслями, тогда профессиональная машина для рулонов постерной бумаги и механическое производство являются необходимой поддержкой.