La competitividad de la máquina enrolladora de papel para pósteres para materiales como carteles depende de la calidad del bobinado. Este artículo explorará cómo los proveedores extranjeros de maquinaria de embalaje de Shenzhen pueden ayudar a resolver los puntos problemáticos del bobinado desde cinco aspectos clave.

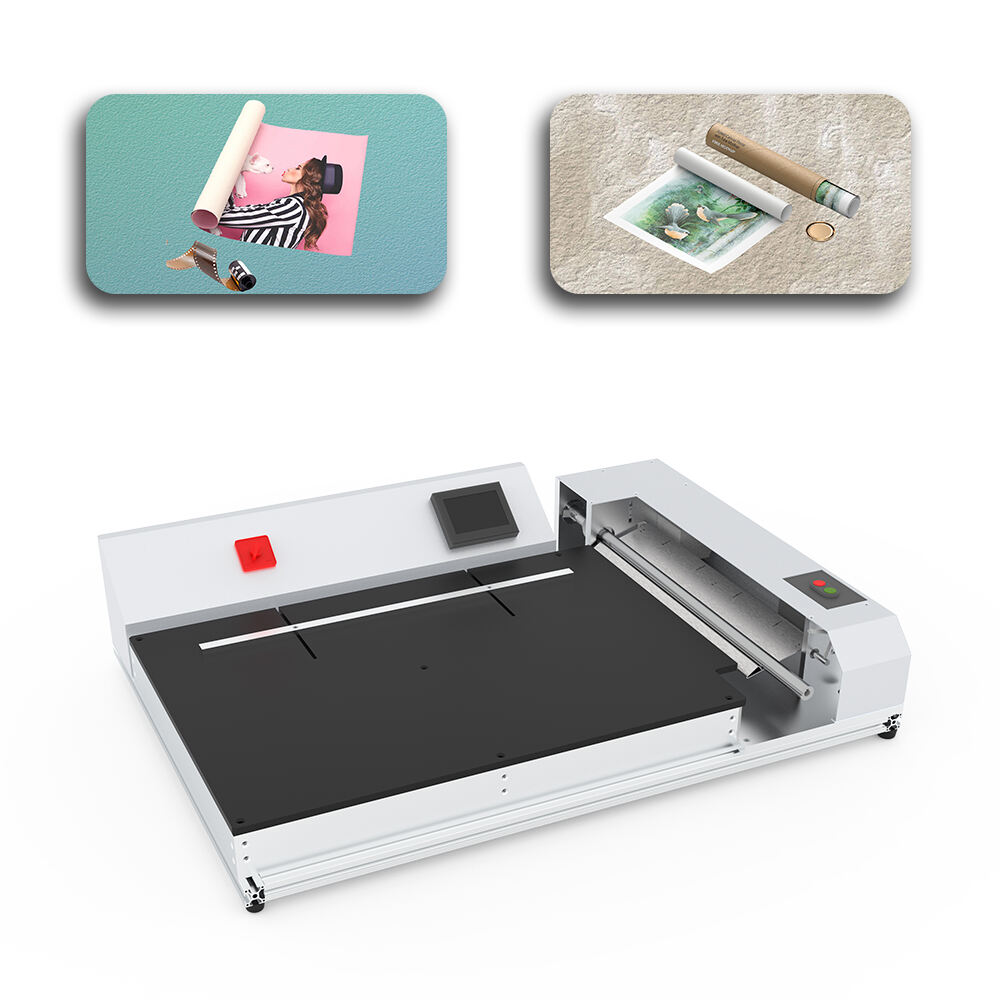

La máquina enrolladora de papel para pósteres ofrece una solución de operación sincrónica individual o múltiple hoja para el enrollado de papel para pósteres, películas y otros materiales de embalaje. La automatización, el alto control y la alta eficiencia resuelven los problemas de estética deficiente, baja calidad y alto costo del enrollado manual de papel.

La versatilidad del equipo requiere una adaptación al pretratamiento de los materiales. Para evitar el arrugamiento y la fragilización del papel, se debe mantener un contenido de humedad del 5% al 7% durante el pretratamiento. Verifique si los defectos superficiales, ancho, espesor, etc., de la película y el material compuesto son uniformes. Cuando la hoja se enrolle en capas, debe colocarse en posición, alinearse y relajarse excesivamente para facilitar el ajuste de los procesos posteriores.

En las etapas iniciales, se debe considerar la versatilidad de los rodillos y las diversas cualidades de cada material. Se deben desarrollar directrices personalizadas para cada etapa del proceso según el tipo de material. Para los diferentes grados de papel utilizados en el embalaje impreso, se debe verificar el contenido de humedad para asegurarse de que se encuentre dentro del rango de tolerancia aceptable del 5% al 7%. Esto evitará que el papel tenga demasiada humedad, lo cual puede causar arrugas después del bobinado, o muy poca humedad, lo que puede provocar que el papel se agriete. Para materiales compuestos como películas plásticas, revise la superficie en busca de arañazos, daños, manchas, etc., y verifique si el ancho y el espesor son uniformes, para garantizar que los materiales que ingresan al proceso de bobinado estén dentro del rango admisible del equipo. Además, para el bobinado de múltiples materiales, estos deben colocarse ordenadamente según el orden de entrada al equipo, con el fin de mejorar la eficiencia y reducir la posibilidad de reprocesos.

Depuración del equipo: verifique el paralelismo del rodillo de enrollado, la presión del rodillo presionador y la lubricación del sistema de transmisión. Depure la alimentación automática y el posicionamiento, y asegúrese de que la precisión de alimentación de la calibración del PLC esté dentro de ±0,1 mm. Establezca los parámetros, haga funcionar la máquina en vacío y póngala en producción tras confirmar que todo es normal.

Requisitos ambientales: limpio, seco, temperatura entre 20-25 °C, humedad entre 50-60 %.

La clave para un bobinado preciso: el ajuste inicial para películas delgadas o papeles ligeros es de 0,5-1 N para evitar estiramientos, y la magnitud del ajuste aumenta conforme crece el diámetro de bobinado. La tensión inicial para materiales gruesos como EVA es de 1,5-2 N, y el sensor de tensión monitorea en tiempo real, realizando ajustes automáticos ante desviaciones, manteniendo el equilibrio dentro de ±0,2 N.

Para papeles ligeros y delgados o películas plásticas finas, la tensión inicial debe establecerse baja y no debe superar aproximadamente 0,5-1 N para evitar causar deformación por tracción en la película. A medida que avanza el enrollado, el aumento de la tensión tiene como objetivo aliviar el problema de la inconsistencia en la tensión entre las capas internas y externas del enrollado. Para películas compuestas más gruesas, como EVA, la tensión inicial puede aumentarse adecuadamente hasta unos 1,5-2 N. Además, el equipo también monitorea la tensión mediante un sensor de tensión para mejorar el rendimiento de automatización. Cuando la desviación de la tensión alcanza ±0,2 N, el sistema corrige automáticamente la salida del freno de polvo magnético para mantener el equilibrio dinámico.

El equipo está diseñado con múltiples módulos independientes de ajuste de tensión para resolver el problema de distribución desigual de la tensión en la dirección del ancho del material y aliviar problemas como arrugas y holguras. La interfaz de pantalla táctil conserva las curvas de tensión de los materiales más utilizados, y llamar a estas curvas puede mejorar considerablemente la eficiencia operativa.

Un enrollado ordenado y estético es la necesidad principal de nuestros clientes. El control se logra mediante precisión de alineación, sincronización de velocidad, monitoreo en tiempo real, etc. Aquí es donde el equipo supera al enrollado manual.

El dispositivo de corrección de desviación fotoeléctrica determina la precisión de alineación del borde, y la precisión es de 0.05 mm. Cuando la desviación del borde es mayor a 0.1 mm, se ajustará automáticamente, y el error del borde es ≤±0.2 mm. Cuando se enrollan múltiples láminas, se utiliza el control sincrónico multieje del sistema para garantizar el equilibrio de la velocidad de alimentación y la tensión y evitar desviaciones.

La coincidencia de velocidad y aceleración es clave para lograr la planitud: la velocidad de los materiales delgados se establece en 15-20 m/min, y la velocidad de los materiales compuestos gruesos se establece en 8-12 m/min. Este control tiene en cuenta tanto la eficiencia como la calidad del material compuesto, acelerando gradualmente desde 5 m/min hasta un máximo de 30 m/min al inicio y desacelerando 50 mm antes del final.

El sistema de inspección visual puede monitorear en tiempo real la planitud del producto. Cuando ocurre una anomalía, el sistema emite una alarma y se detiene. El operador confirma regularmente que la oscilación de la cara final sea ≤0,3 mm, lo cual cumple con las normas internacionales de aceptación.

Las operaciones estandarizadas llevan la automatización al siguiente nivel, pero deben ir acompañadas de mantenimiento para garantizar el funcionamiento seguro y estable del sistema y evitar que la automatización del sistema tenga una eficiencia desigual.

En cuanto a la eficiencia, hemos implementado la automatización de procesos para minimizar la intervención humana y así mejorar la eficiencia. Una vez automatizado el proceso, los parámetros del sistema no solo siguen el progreso, sino que también evalúan la tasa de calificación. La producción diaria de una máquina es de 8 a 10 veces mayor que la producción manual. El sistema también permite enrollar simultáneamente hasta tres materiales diferentes, aumentando aún más la productividad.

El equipo está equipado con un sistema de parada de emergencia, una barrera protectora y un guardián infrarrojo para las manos, entre otras funciones. Al mismo tiempo, el mantenimiento del equipo implementa el sistema "inspección diaria, mantenimiento semanal, reparación mensual", verificando la precisión del sensor y el nivel de aceite cada día, limpiando el polvo y revisando la correa cada semana, y comprobando el desgaste del rodillo y reemplazando las piezas envejecidas cada mes.

La primera inspección de los productos terminados está directamente relacionada con la calidad. Debe existir un proceso estandarizado y documentado, incluida la trazabilidad, para establecer la calidad de la entrega.

El proceso de inspección verifica la presencia de arrugas, rayaduras y si la cara final es plana y su planitud se encuentra dentro de ±0,3 mm. El diámetro y el ancho se miden con herramientas calibradas, y el rango de variación debe estar dentro de ±0,5 mm. La evaluación del rendimiento se basa en el material, como la resistencia al desgarro, sellado, etc. Los productos aprobados se ingresan al almacén, y los productos no conformes se analizan, rastrean y corrigen.

El sistema inteligente proporciona trazabilidad automática de los códigos de lote de los productos terminados, y los clientes pueden consultar todos los datos de producción. Para clientes internacionales, ofrecemos soporte técnico remoto y utilizamos funciones IoT para ayudar en la resolución de problemas y el mantenimiento en tiempo real.

Dado que el control de bobinado es un proyecto sistemático, la calidad y los beneficios del proceso de control de bobinado se determinan en cada paso. Los proveedores de Shenzhen utilizan sistemas de control de bobinado y maquinaria para el bobinado de papel póster para combinar un control científico con maquinaria de bobinado de papel póster, ofreciendo soluciones rentables a clientes globales. Para un sector determinado, las mejoras en la producción son posibles siempre que se disponga de las herramientas adecuadas y una comprensión sólida de los puntos clave de control.

Si su negocio está relacionado con impresión y empaquetado, papelería, procesamiento de materiales compuestos u otras industrias, entonces una máquina profesional para rollos de papel póster y una producción mecánica son un soporte esencial.